启动时间对双机驱动刮板输送机功率平衡影响

崔红伟 ,李 隆 ,刘 伟

(1.太原理工大学机械工程学院,山西 太原 030024;2.煤矿综采装备山西省重点实验室,山西 太原 030024)

1 引言

综采工作面刮板输送机多采用双电机驱动,驱动功率容易受到负载分布、时变载荷、冲击等因素的影响,使得机头机尾驱动电机产生单机超载甚至烧坏电机[1-2]。在不同工况下合理分配双机功率可有效提高整机的可靠性。国内外学者主要是针对功率分配因素和变频调速控制等方案来改善刮板输送机功率平衡问题,提出了影响功率平衡因素,但对启动时间差的影响分析仍有待研究。

文献[3]采用变频调速对双机进行转矩控制,调节电机转速,从而实现双机的功率平衡。文献[4]通过模糊PID变频调速方法对电机转速进行智能调节控制,实现机尾电机对机头电机驱动力的有效补偿,保证两端电机功率以及链轮张力差值的平衡。文献[5]通过研究得出双机功率差与额定转速的关系,分析空载和重载启动下顺序启动对两机功率不平衡的影响。文献[6]研究在变频驱动的基础上使用双电机主从控制方式,实现刮板输送机前后驱动电机输出功率的均衡。

可控启动装置中运用电液伺服系统控制双机驱动刮板输送机功率平衡。电液伺服系统在工作过程中的非线性和工作环境的复杂性,对控制方式要求比较高,通过研究重型刮板输送机的软启动可以看出PID控制的不足[7-8]。而自适应模糊PID算法可根据实际工况对PID参数不断进行模糊化增量调节,使控制器满足不同工况下的控制要求,具有较好的鲁棒性能[9]。

利用AMESim建立可控启动装置多物理集成仿真模型,结合电液伺服控制系统框图,应用Simulink对功率平衡模糊PID控制器进行设计,通过S-Function对双机驱动可控启动装置进行联合仿真,研究在不同启动时间下的功率平衡变化规律。

2 可控启动装置控制系统

为了使负载按理想速度启动,液压控制系统通过转速传感器得到输出转速,将其与给定转速进行比较,得到误差值和误差变化率,作用给模糊PID控制器,进而控制电液伺服阀。伺服阀给环形油缸提供压力作用于活塞和液粘离合器,通过改变油膜厚度和滑差提供输出液粘转矩,控制浮动的内齿圈转速,调节行星架输出轴和刮板输送机链轮的转速,实现软启动和系统平稳运行。

在刮板输送机启动和运行过程中,功率平衡控制是通过比较机头机尾电机电流,通过差值及差值变化率对电流控制器参数进行调节,输出作用于机头控制系统,达到双机功率平衡的目的。可控启动装置系统控制框图,如图1所示。

图1 可控起动装置系统控制框图Fig.1 Control Block Diagram of Controlled Start Transmission Device

3 双机驱动的功率平衡

当多台电动机共同驱动刮板输送机时,功率平衡是指每台驱动装置按照其额定功率进行等比例驱动。当有两台驱动时,应满足:P1:P2=P1e:P2e(1)

式中:Pi—实际功率(i=1,2);Pie—额定功率(i=1,2)。

负载功率Pg为:

由P=T·n/9549可知:当两台电机共同驱动一台刮板输送机时,由于其运行速度相同,所以只要保证两台驱动装置的输出转矩按比例输出,就可以实现输出功率平衡。因此,功率平衡可以表达为:M1:M2=P1:P2=P1e:P2e(5)

式中:Mi—输出转矩(i=1,2)。

对于负载转矩,则有:

式中:Ii—电流的有效值(i=1,2)。

各电动机电流与电流平均值的偏离程度Ai为:

双机驱动刮板输送机的功率不平衡度为:

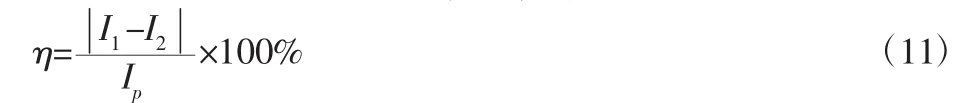

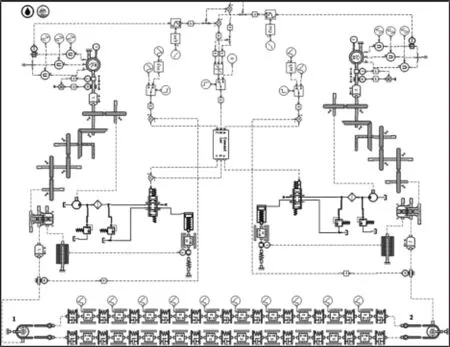

4 联合仿真模型

根据可控启动装置的物理模块,在AMESim中搭建系统模型,如图2所示。主要包括有电机、齿轮传动、离合器、电液伺服系统、控制模块和负载刮板输送机[10]。在MATLAB/Simulink中搭建模糊PID控制器模型,如图3所示。通过S-Function模块将AMESim中电液伺服控制系统与Simulink中完成的模糊PID控制器进行联合,依据晋兴斜沟煤矿用可控启动装置和刮板输送机数据设置模型参数,完成AMESim与MATLAB/Simulink多物理场耦合联合仿真模型。

图2 模糊PID控制AMESim模型Fig.2 The Model of AMESim with Fuzzy PID Control

图3 模糊PID控制器Simulink模型Fig.3 The Model of Fuzzy PID Controller in Simulink

5 仿真分析结果

为了解决刮板输送机在双电机驱动下的功率不平衡问题,针对机头机尾启动时间差进行仿真研究。顺序启动过程中,预先进行拉紧刮板链,使链条处于受力状态,机尾电机先于机头电机启动,启动时间差依次为 1s、1.5s、2s、2.5s和 3s,如图 4~图 8 所示。

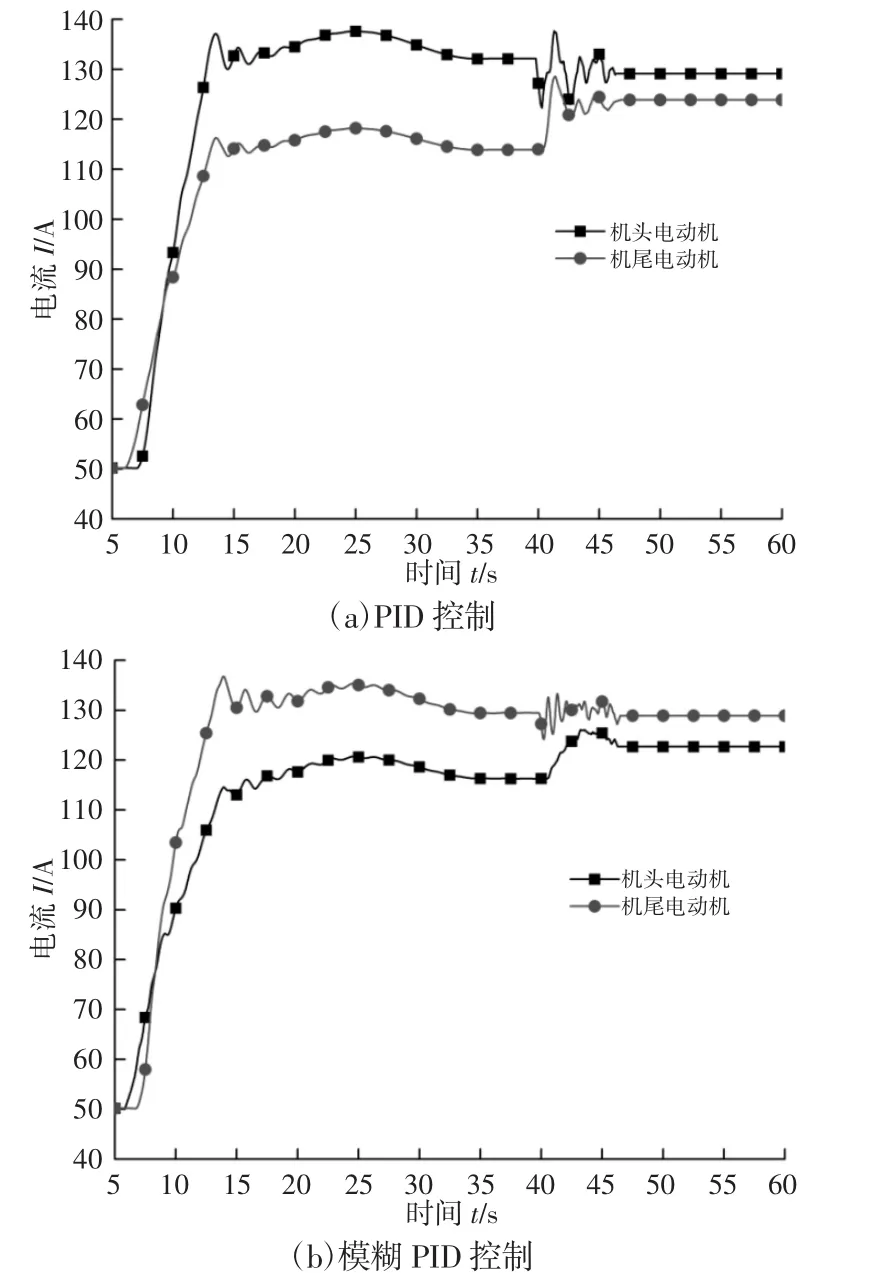

(1)机尾先于机头启动1s,如图4所示。

图4 启动时间差为1s电动机电流Fig.4 Motor Current on Start Time for 1s

由图4可知,当机尾先于机头启动1s时,采用PID控制方式,软启动达到稳态后,机头电动机的电流为132A,机尾电动机的电流为113A,机头的输出功率大于机尾的输出功率,功率不平衡度为15.5%。采用模糊PID控制,在软启动过程达到稳态后,机头电动机的电流为129A,机尾电动机的电流为116A,功率不平衡度为10.6%。在40s后,经过PID控制调节,机头电动机的电流为128A,机尾电动机的电流为123A,功率不平衡度为3.98%。模糊PID控制经过调节达到稳态以后,机头电动机的电流为128A,机尾电动机的电流为122A,功率不平衡度为4.8%。

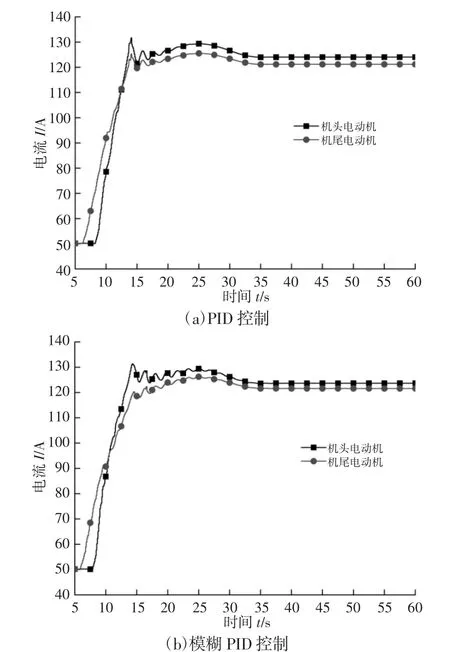

(2)机尾先于机头启动1.5s,如图5所示。

由图5可知,启动时间差为1.5s时,采用PID控制方式,软启动达到稳态后,机头的输出功率大于机尾的输出功率,功率不平衡度为8.99%。采用模糊PID控制时,功率不平衡度为6.56%。在40s后,经过PID控制调节,功率不平衡度为3.23%。模糊PID控制经过调节达到稳态以后,功率不平衡度为1.61%。

(3)机尾先于机头启动2s,如图6所示。

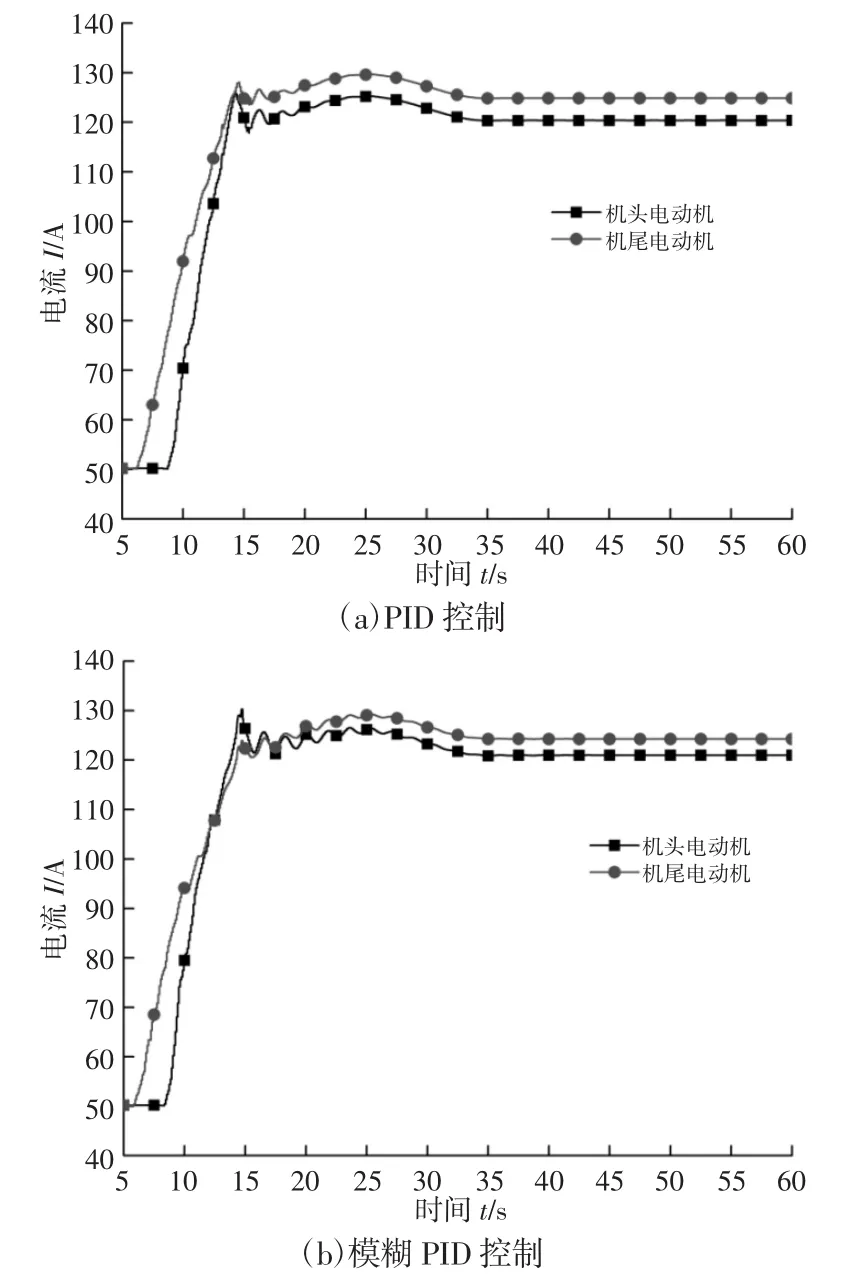

(4)机尾先于机头启动2.5s,如图7所示。

由图6和图7可知,启动时间差为2s和2.5s时,软启动达到稳态后,采用PID控制方式,机头和机尾的输出功率比较接近,功率不平衡度分别为2.45%和3.28%。采用模糊PID控制,功率不平衡度分别为1.64%和2.46%。由于两种控制情况下,功率不平衡度均小于5%,故两者在40s后都不进行功率平衡的调节。

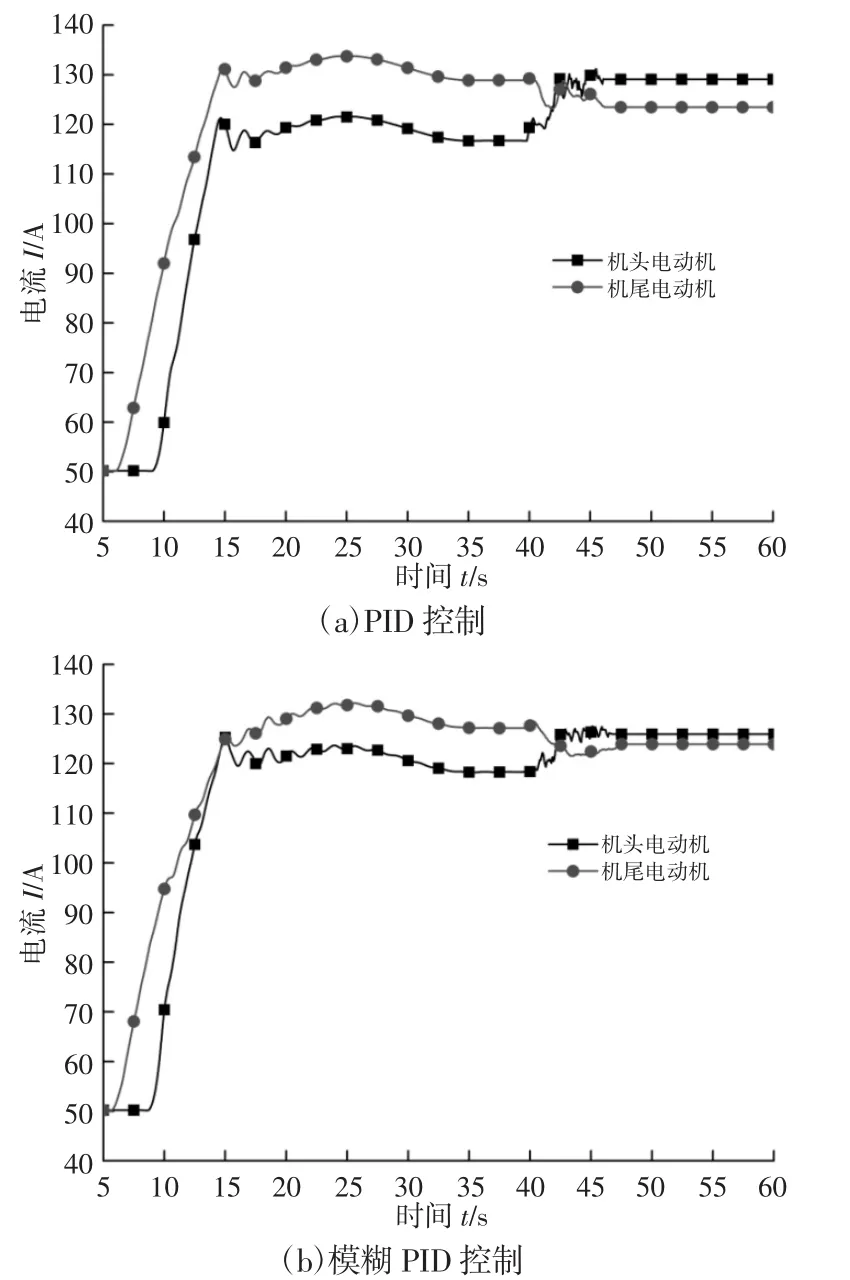

(5)机尾先于机头启动3s,如图8所示。

图5 启动时间差为1.5s电动机电流Fig.5 Motor Current on Start Time for 1.5s

图6 启动时间差为2s电动机电流Fig.6 Motor Current on Start Time for 2s

图7 启动时间差为2.5s电动机电流Fig.7 Motor Current on Start Time for 2.5s

图8 启动时间差为3s电动机电流Fig.8 Motor Current on Start Time for 3s

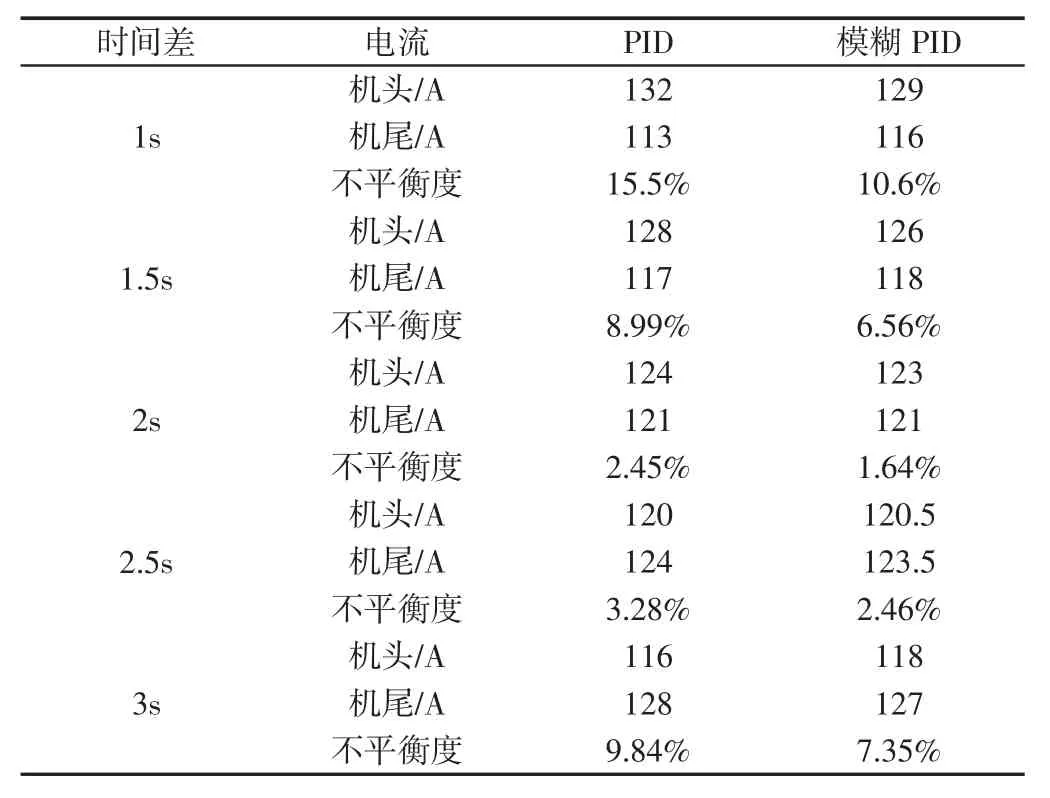

由图8可知,启动时间差为3s时,采用PID控制方式,软启动达到稳态后,机尾的输出功率大于机头的输出功率,功率不平衡度为9.84%。采用模糊PID控制时,功率不平衡度为7.35%。在40s后,经过PID控制调节,功率不平衡度为4.76%。模糊PID控制经过调节达到稳态以后,功率不平衡度为1.61%。由表1和表2可知,在负载条件完全相同的情况下,随着双机驱动的机头和机尾启动时间差逐渐增加,功率不平衡现象经过了从明显到不明显,再到明显的过程。当启动时间差为(2~2.5)s时,双机驱动功率最接近,可有效改善双机功率不平衡现象。相比PID控制,模糊PID控制在软启动过程中可更好地对功率不平衡现象进行调整;在该过程中通过控制器对功率不平衡现象进行调节,使其达到功率平衡状态。

表1 不同启动时间差下的双机电流表(0~40)sTab.1 The Current Under Different Start Time(0~40)s

表2 不同启动时间差下的双机电流表(40-60)sTab.2 The Current Under Different Start Time(40-60)s

6 结论

采用可控启动装置电液伺服系统为研究对象,设计双机驱动刮板输送机功率平衡模糊PID控制器模型,运用AMESim和MATLAB/Simulink进行联合仿真,分析不同启动时间对功率平衡的影响。主要结论有:(1)顺序启动时间直接影响刮板输送机双机驱动的功率平衡,随着机头和机尾启动时间差的增大,驱动过程的功率不平衡现象会经历由明显变弱到再次增强的过程,当启动时间差为2s左右时可以明显改善功率不平衡现象。(2)相比于常规PID控制,模糊PID控制可以更好地改善重型刮板输送机软启动过程中双机驱动功率不平衡现象,实现功率平衡的快速调节。