多传感器协助机器人精确装配

陈婵娟,赵飞飞,李 承 ,顾 颢

(1.陕西科技大学机电工程学院,陕西 西安 710021;2.ABB中国研究院,上海 201319)

1 引言

随着“中国制造2025”的实施,制造业目前正在普遍推进“机器人换人”,根本目的在于提高产品质量和企业生产效率[1]。传统装配方法采用机器人以固定的位姿去装配由运输线运输的工件。由于输送系统误差和工件,使得一对装配件之间发生位姿偏差,引起了较大的装配力甚至导致装配任务失败。为了改善这一不足,目前主要有两种方法。一种方法是基于视觉系统引导机器人对工件重新定位。文献[2]提出一种基于区域划分的平面工件识别与定位方法。该方法定位精度差,易受环境的影响。文献[3]基于视觉引导的机器人装配系统改进了原有系统,能够实现在二维平面中,对位姿发生变化的工件进行准确抓取。文献[4]为提高机器人平面定位的精度,采用网络模型结合最小距离误差逼近的方法。文献[5]针对具有对边平行特征的工件,提出基于便于提取和曲线拟合的方法获得抓取点,并利用标定结果,确定抓取位姿。另一种方法是基于力传感器,利用力信息对机器人装配位姿进行调整。文献[6]提出利用力信息进行搜孔的方法。文献[7]建立一套完整的基于力传感器的柔顺装配系统,并使用该系统实现高精度的主动柔顺轴孔装配。同时,利用力传感器[8-10]测量并结合算法来进一步提高机器人的装配精度。然而对于较大的位姿误差由于装配力过大,而导致力传感器工作失败。

2 机器人精确装配的方法概述

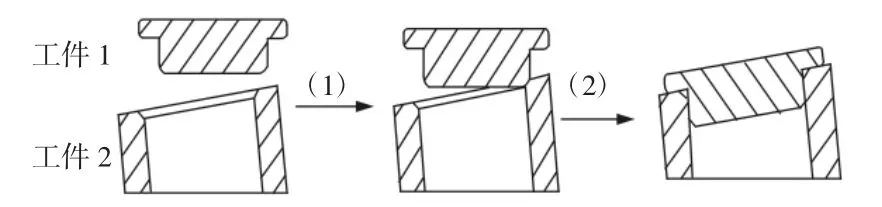

在工件装配过程中,输送线系统误差、机械加工误差等,使得配合基准存在偏差。针对这一问题,设计了基于位移传感器自动示教。依据工件2的位姿,重新调整工件1的装配位姿。采用力传感器引导方法。力传感器方法能够在工件1插入工件2过程中,依据两零件之间的接触力,对工件1的位姿再次进行精调整,如图1所示。

图1 工件装配调整过程Fig.1 Parts Assembly Adjustment Process

3 运用位移传感器初步确定装配位姿

3.1 位移传感器工作原理

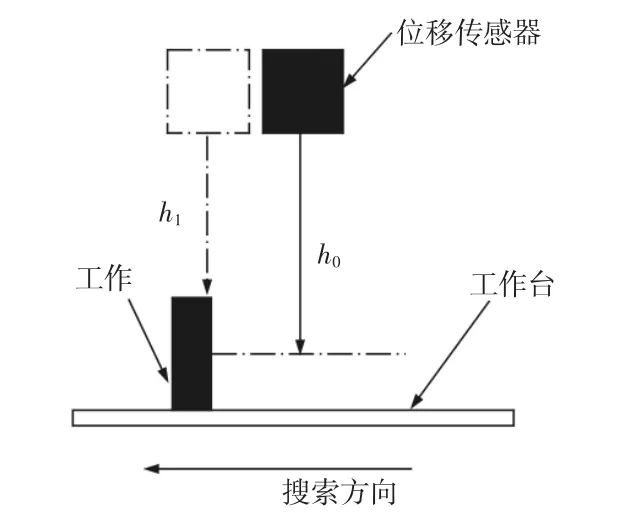

位移传感器有两种常用工作模式,如图2所示。一种是用来测量物体和传感器之间的距离h1。另一种是它能够设定预值h0,当测得实际位移h1小于预值h0时,将会输出一个信号。在机器人装配过程中,可以利用这个信号,结合ABB机器人中的SearchL函数,搜索工件位置。以右侧某位置为起点,沿搜索方向搜索工件,如图2所示。当搜索到工件的右侧边沿时,由于满足设定条件h1<h0,SearchL函数此时依据传感器输出的信号,记住工件1右侧边沿的所在位置。

图2 传感器工作原理图Fig.2 Sensor Working Principle Diagram

3.2 获取工件位姿策略

零件在装配过程中,常见的配合方式主要有轴孔配合和面面配合。以轴孔配合为例,介绍获取工件位姿策略。通常,轴孔配合需要约束五个自由度,即三个平移自由度和绕X、Y旋转的两个自由度。所以采用一面和一线的定位方式,即轴、孔的定位基准面重合与轴、孔的轴线重合。

首先,确定轴、孔的定位基准面。人工在工件上方任意示教一点f0(x0,y0,z0),如图3(a)所示。然后通过程序,设置偏移量,使机器人移动到f2(x1,y1,z0),f3(x2,y2,z0)…fn(xn,yn,z0)(n≥3)。同时位移传感器能够在前述的第一种工作模式下,测出斜面与传感器之间的距离h1,h2…hn-1,hn。进一步可以计算出新的工件坐标系P,计算过程如下:

式中:S—取得的最小值;M—W坐标系到P坐标系的换矩阵,待求量;Fi=fi-(0,0,hi)。

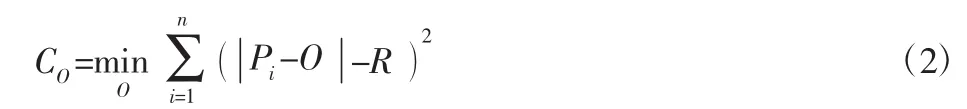

然后,确定孔、轴线位置。基于确定的装配基准面,轴与孔的二维平面,如图3(b)所示。确定圆心O点的位置,结合基准面即可以确定孔的轴线所在位置。用SearchL函数结合3.1章所述的位移传感器第二种工作模式,以圆内某点P0为起点,搜索孔边界任意几点P1、P2、P3…,Pn-1,Pn(n≥2)。圆心位置坐标O按照式(2)计算。

图3 轴孔配合的装配特征Fig.3 Assembly Characteristics of Shaft and Hole Fitting

式中:圆心O点位置是待求量;R—已知的工件上孔的半径;CO—某一圆心O坐标满足式(2)时,所取得的最小值。

4 利用力控传感器精调整装配位姿

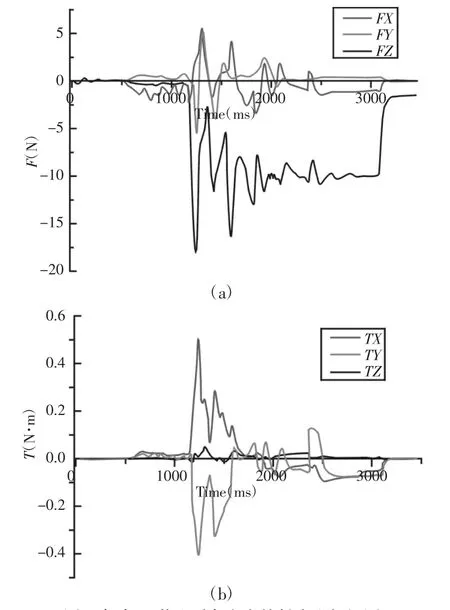

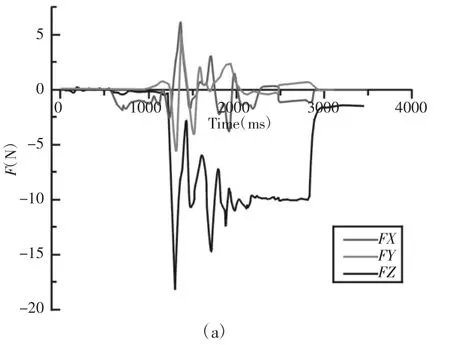

基于位移传感器的初步位姿调整,使轴面位置位于孔的倒角范围之内,如图4所示。当机器人以设定大小的力,将轴沿Z方向插入到孔的过程中,轴面可能和孔的倒角或者内表面发生接触,产生空间接触力FN。力传感器能够测得FN在力传感器坐标系中,沿X、Y、Z三个方向的分力F以及力矩T,并且将这些分力、力矩与设定值Fset、Tset值进行比较。当Fset不等于F或Tset不等于T时,按照式(3)、式(4)计算出机器人运动的线速度v或者旋转速度w。通过这样的柔性控制,最终使得各方向接触力均等于设定值,轴插入孔中,整个调节结束。

图4 力传感器工作原理简图Fig.4 Schematic Diagram of Force Sensor Working Principle

式中:DF=diag(DFx,DFy,DF)z=diag(DTx,DTy,DT)z;DF、DT—接触力、力矩的阻尼矩阵。在矩阵中,斜对角线上的元素分别表示X、Y、Z三个方向的阻尼系数,并且阻尼系数越大表示传感器的柔性控制越差。

5 标定机器人装配系统

5.1 标定机器人爪手和位移传感器的位置关系

通常,在建立夹爪和位移传感器之间的位姿关系时,考虑到由于工件加工、安装误差等原因使得依据CAD模型建立的位姿关系并不精确。因此提出了通过在线示教的方式建立二者之间的转换关系。首先按照3.2所述方法,获得的机器人装配位姿矩阵,记为MS。然后人工示教使轴与孔成功安装,获得此时机器人装配位姿矩阵,并记为MG。在机器人坐标系中,即可求得位移传感器相对夹爪的转换矩阵MT,计算方法如下:

5.2 标定负载

在应用过程中,力传感器标定对装配的成功有重要的影响。力传感器上安装的负载(比如夹爪,位移传感等)将会影响传感器的准确性。因此首先要对力控系统进行标定,标定内容包括夹爪的质量、重心以及工件质量和重心。力传感器负载的标定可以在软件中,通过调用函数FCLoadID进行。当后续每次装配时,通过FCCalib函数加载力传感器的负载情况,系统从而对力传感器因工具、工件的重量引起的受力情况进行补偿。

6 实验验证

6.1 研究实验对象

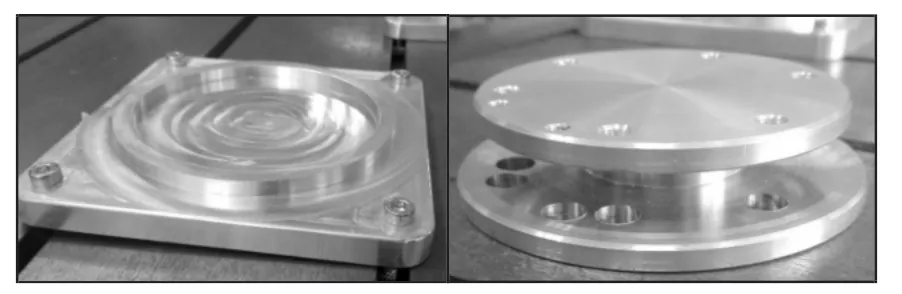

在实验中,以不同位姿的孔零件作为实验对象,与同一轴零件装配为例,轴孔零件,如图5所示。轴和孔的基本配合尺寸为φ85mm,配合间隙为 0.04mm,与工作台间夹角为 θ1、θ2。

图5 孔、轴零件Fig.5 Parts of Shaft and Hole

6.2 实验方案

6.2.1 位移传感器调整位姿

确定孔定位基准面。按照3.2节中所述的方法,首先人工示教位于孔内并接近圆心位置一点f1,读取孔内四点高度值。将其带入式(1)即可计算出新的工件坐标系,并通过机器人控制器调节机器人,使得孔的装配面和机器人法兰盘平行。

确定孔的轴线位置。在新的工件坐标系下,调用搜索函数SearchL,以P0点为起点,以直径为偏移量,获得圆上四点坐标值。运用式(2),求其中点位置即为孔的轴线位置。

6.2.2 力控传感器精调方案

依据5节所述的力传感器精调原理,为了能够在装配过程中,避免轴、孔表面因过长时间挤压变形。设计各方向接触力、力矩设定值Fset、Tset和阻尼系数矩阵D如下:

将上述参数代入到式(3)、式(4)中,即可计算出力传感器在X、Y、Z方向中的引导的线运动速度以及旋转角速度。

6.2.3 结果测量方案

主要测量的物理量是三个方向的接触力和它们衍生的力矩,其数值可通过ABB公司相关软件读取。

6.3 实验结果

依据上述设计方案,搭建的装配系统实验平台包括机器人、待装配的轴孔零件、力传感器、位移传感器和夹爪,如图6所示。

图6 机器人装配系统Fig.6 Robotized Assembly System

实际位移传感器在S坐标系中搜索到的装配点位姿矩阵MS和力传感器在G坐标系中示教装配点位姿矩阵MG,以及结合式(5)转换矩阵计算结果如下:

式中:P=[-32.57-34.39 10.40]T。

根据搭建的实验平台和和制定的实验方案,测量结果,如图7、图8所示。其中图7描述孔零件在倾角θ1时,力传感器所测量的接触力和接触力矩;图8描述孔零件在倾角θ2时,力传感器所测量的接触力和接触力矩。

图7 倾角θ1装配时各方向接触力和扭矩图Fig.7 Contact Force and Torque Diagram in Each Direction of Angle Theta 1 Assembly

图8 倾角θ2装配时各方向接触力和扭矩图Fig.8 Contact Force and Torque Diagram in Each Direction of Angle Theta 2 Assembly

实验表明,(1)孔零件在不同位姿下,位移传感器都能够引导机器人初步调节位姿,使轴零件位于孔零件的倒角范围之内。(2)由于位移传感器是粗调,机械加工误差以及装配间隙小,使得轴、孔轴线不重合。当轴进入孔的过程中,会和孔的表面接触,此时力传感器不断优化装配位姿,使得各方向的接触力均小于2N,力矩均小于0.1N·m。实验结果表明这种方法能够在输送线误差较大、工件位姿不确定的情况下,仍然能够提高产品装配效率,满足高精度产品装配的需求。

7 结论

基于位移传感器、力传感器协同工作,设计了机器人对轴工件位姿调整的自动化装配系统。并且结合实验,验证了在供料系统误差较大、工件位姿不确实的情况下,所设计的自动化装配系统仍然能够顺利完成装配任务。位移传感器能够通过非接触式测量,对机器人的装配位姿进行粗调,降低了对工况条件的要求。同时,建立的装配系统能够很大程度的降低生产成本,简洁有效的提高装配效率。