干煤粉气化煤粉制备装置纤维分离器优化研究及应用

刘吉平,李 蓉

(宁夏煤业有限责任公司煤制油分公司,宁夏 银川 750411)

宁夏煤业有限责任公司(以下简称“宁煤公司”)400万t/a煤炭间接液化示范项目是国家“十二五”期间重点建设的煤炭深加工示范项目。该项目主要生产装置包括:空分、备煤、煤气化、一氧化碳变换、合成气净化、硫回收、油品合成、油品加工、尾气处理、甲醇合成等工艺装置[1]。

该备煤装置采用“一级磨煤干燥+一级煤粉分离收集+中间贮仓”的工艺技术[2],主要任务是将来自煤储运的原料煤经过研磨、干燥、分选后制备成合格的煤粉供给气化装置。该装置由原煤输送与分配、粉煤制备及干燥、煤粉输送及公用工程等工序构成。纤维分离器是粉煤制备及干燥工序中一个重要的净化设备,其进口一般安装在煤粉收集器后端,出口与原煤储仓连接。主要用于分离煤粉中的长短纤维丝等杂质,从而达到净化煤粉的效果。

纤维分离器的运行状态及分离效果决定了送入煤气化装置的煤粉是否干净[3],如煤粉含纤维、塑料等杂质较多,气化角阀易出现堵塞和烧嘴烧损等问题,气化装置无法长周期稳定运行。本文结合宁煤煤制油气化厂备煤装置纤维分离器运行情况,就出现的一系列问题进行分析并逐步优化改进。

1 纤维分离器存在问题

2016年9月-12月原始试车期间,备煤装置纤维分离器清理频繁,通常2~3天需清理一次,清理设备时发现筛网中除了大量纤维并无其他杂物。而煤粉角阀运行1~2天就发生堵塞,在拆检煤粉角阀时,发现杂物多为塑料壳、少量纤维和大块煤块。

2 纤维分离器规格、结构简介

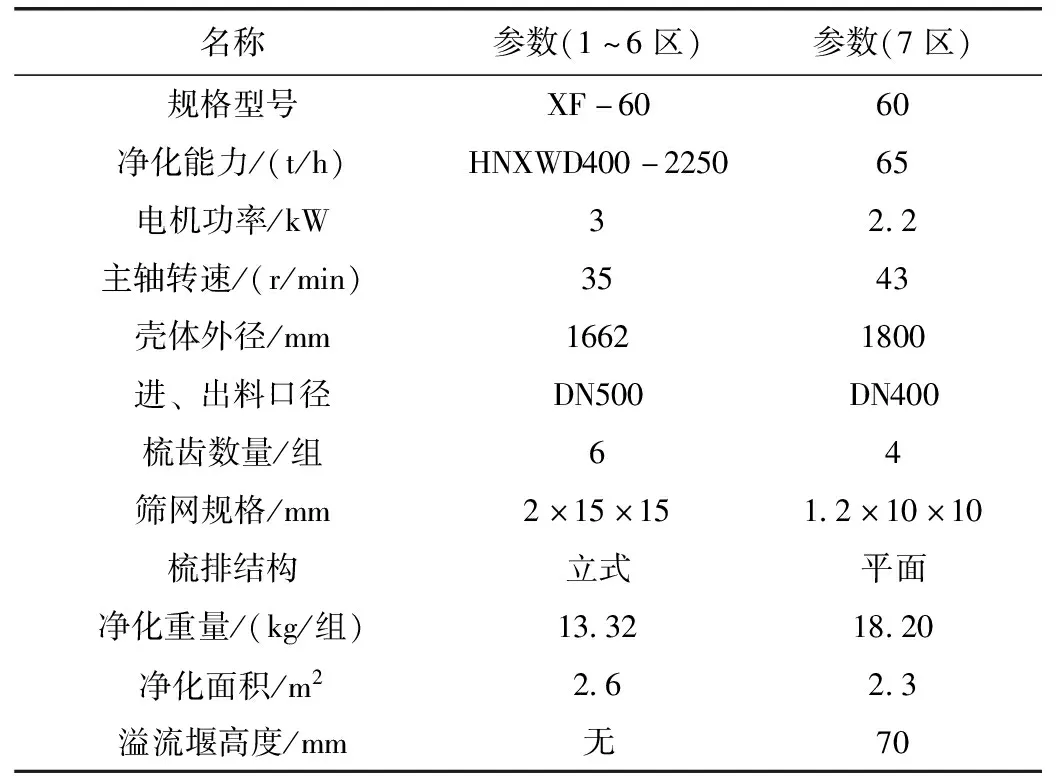

纤维分离器是一种自动清理煤粉中的纤维丝及其它杂物的净化设备,能有效防止杂物卡死其它设备造成设备损坏、煤粉堵塞。由驱动机构、清洁净化机构、耐磨壳体及控制系统组成[4]。主要的技术参数如表1所示。

表1 纤维分离器主要规格及技术参数

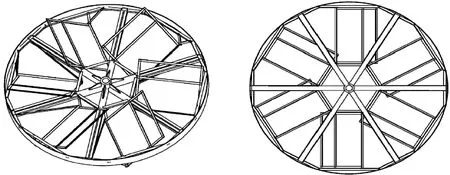

煤粉通过进料口进入纤维分离器内,由电机产生动力,经减速器带动梳滤机构旋转,通过旋转的梳滤机构进行净化,梳滤机构中有筛网、梳排,筛网可以筛选出大块杂质,梳排上钉齿可以缠绕煤粉中的长短纤维及其他绒状物,同时也能将成块的煤粉粉碎,净化后的煤粉从出料口排出。结构如图1所示。

图1 纤维分离器结构简图

3 存在的问题及技术优化改造

从原始开车到2017年5月,备煤装置纤维分离器已完成三个阶段的技术优化和改造,彻底解决了干煤粉杂物分离效果差,煤质不干净的瓶颈问题,实现了气化炉长周期、稳定运行。

3.1 第一阶段

3.1.1 主要问题及原因分析

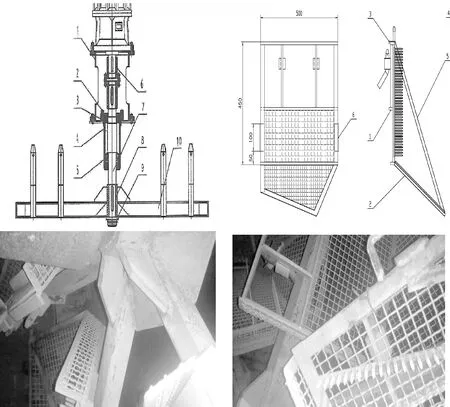

原设计纤维分离器为分体式斗状过滤机构,设备由斗状过滤机构环形均布,过滤机构每个面均布置有滤网,斜面有一个可拆卸的梳排,上游管道的煤粉直接流入到过滤机构内,先经斜面梳排的梳理,然后通过四周的筛网进行纤维捕集。由于梳理机构水平旋转,梳刺呈放射状排列,难以与煤粉充分接触,过滤效率低;同时筛网为立面净化转盘非全覆盖结构,在转轮骨架与壳体间存在一定的间隙,日常运行中,纤维分离器仅仅发挥了梳齿的作用,分离出煤粉中夹带的长丝纤维,而煤粉中夹带的其他杂物及大块煤块未经净化,直接通过煤粉分离器混入煤粉中,导致纤维捕集效率下降,最终导致煤粉生产系统运行不稳定,煤粉中混入的纤维、大块塑料或杂物带入气化装置煤粉输送系统,造成气化炉煤粉流量波动联锁停车,混入纤维的煤粉流经气化炉烧嘴喷嘴口时被烧结,粘连堵在喷嘴口,造成气化炉烧嘴喷嘴烧损[5]。原设计纤维分离设备图如图2所示。

图2 原设计纤维分离设备图

3.1.2 改造措施

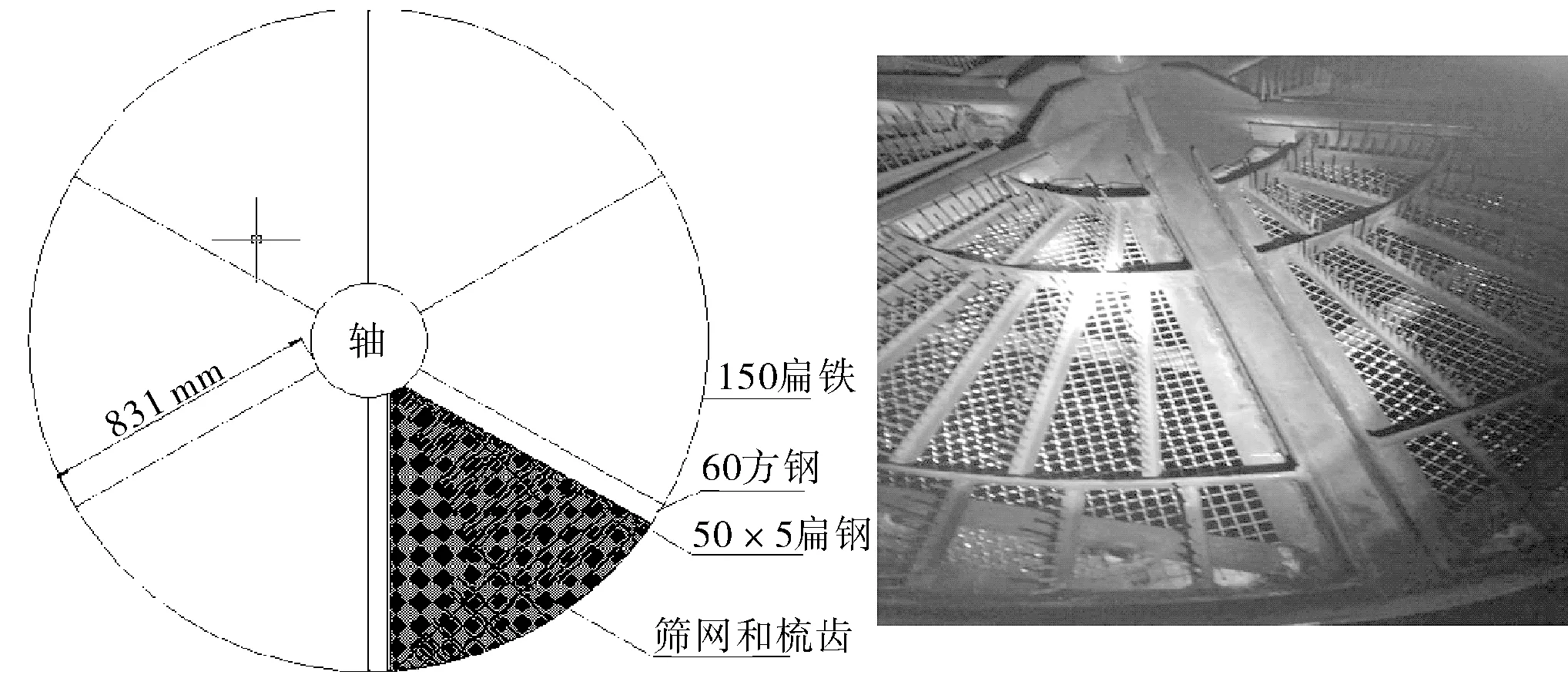

根据以上分析,将纤维分离器隔筛的斜坡设计改为平面净化转盘全覆盖结构,很好地规避了原设计中转轮骨架与壳体间存在空隙的问题,降低运行空隙,增加过滤面积,提高煤粉净化能力。此外,进一步优化原设计用筛网,制作等同的扇形筛网及梳齿,如图3(a)、(b)所示。丝网孔径12×12 mm、丝径2.5 mm,并在方钢末端外侧使用150×2×4836 mm扁钢焊接制作圆弧溢流堰,如图3(c)所示,以防止在运行过程中煤粉未经净化从筛网边缘处漏下。

3.2 第二阶段

3.2.1 主要问题及原因分析

改造后筛网为平面净化转盘全覆盖结构,纤维分离设备图如图4所示。相比原设计降低了运行空隙,提高了煤粉净化能力。但在运行过程中较原设计煤粉过滤面积及煤粉过滤时间有所降低,筛网孔径由原设计的15 mm×15 mm 改造为12 mm×12 mm后,当纤维分离器运行时间较短时,可分离出煤粉中夹带的纤维、杂物或煤块,但当纤维分离器长周期运行时,会因杂物过滤后慢慢堆积造成纤维分离器格栅筛网短时间堵塞影响煤粉通量,堵塞蔓延后格栅堵粉堆粉,不仅增加驱动装置负荷,造成设备旋转部件损坏,还导致煤粉只能从纤维分离器的外沿溢流至下方,同时夹带部分杂物进入后系统工段,造成纤维分离器清理周期短,备煤线启停操作频繁,极大地增加了员工检修劳动强度。

图4 第一次改造后纤维分离设备图

3.2.2 改造措施

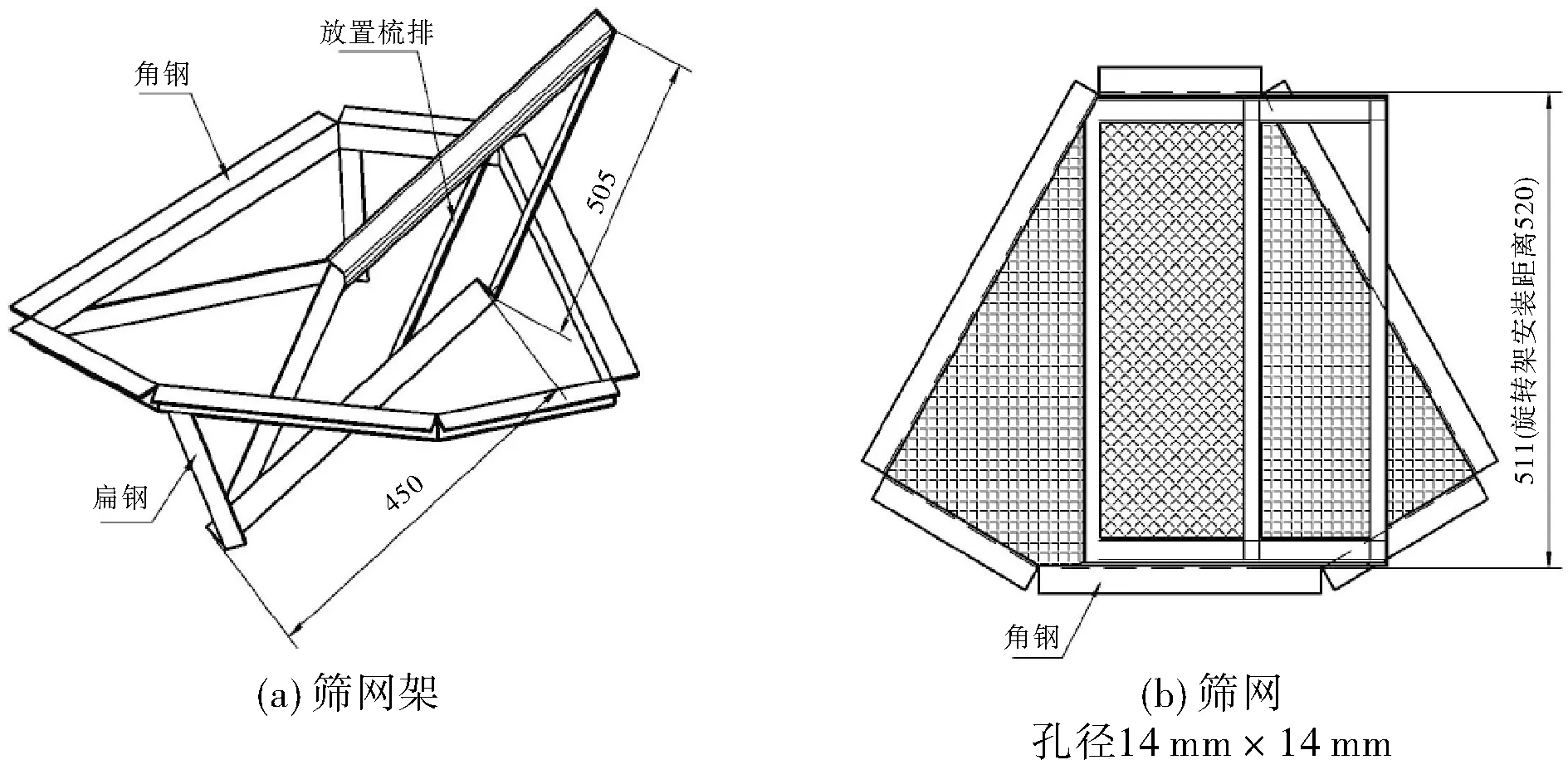

图5 筛网架(a)和筛网(b)

对比原设计及第一次改造后纤维分离器运行状态,水平结构对煤质的要求比较高,如果来煤煤质含杂质较多,很容易造成纤维分离器筛网堵塞,运行周期短。为此,对该项目备煤装置五至七区纤维分离器的改造继续沿用原设计的斜面设计理念,将原设计筛网为立面净化转盘非全覆盖结构改为立面斗状净化转盘全覆盖结构。使用30 mm×30 mm方钢、25 mm×3 mm扁钢制作如图5(1)所示的筛网架,并使用孔径14 mm×14 mm的网片进行焊接制作如图5(b)所示的斗状筛网,同时在原设计旋转组件方钢外侧使用150 mm×3 mm扁钢焊接制作圆弧溢流堰,避免旋转过程中杂物未经筛选掉落后系统,旋转组件外围溢流堰与设备本体空隙处水平位置上移10~15 mm,在设备壳体上焊接一圈宽度为50 mm的3 mm厚挡板,控制旋转件与壳体间隙为10~15 mm,防止大块异物掉落。

3.3 第三阶段

3.3.1 主要问题及原因分析

改造后筛网为斗状净化转盘全覆盖结构,组装图如图6所示。优化后的框架保留了斗状结构的设计理念,框架结构全部用钢丝网覆盖,过滤面积大、纤维清理时间短,满足方全覆盖面的要求,保证了气化炉长周期运行的需求,然而纤维分离器转动件与壳体存在50~60 mm间隙,易发生煤粉自空隙处未经净化直接进入煤粉仓。

图6 第二次改造后纤维分离设备图

3.3.2 改造措施

经过第二次改造后,纤维分离器的结构形式基本能满足气化炉长周期运行,此次技改对该项目所有备煤装置纤维分离器保留原有斗状净化转盘全覆盖结构,在第二次改造后的纤维分离设备基础上进一步优化,对现有旋转组件方钢外侧的溢流堰使用5024 mm×75 mm×3 mm扁钢焊接加高圆弧溢流堰,溢流堰高度达到145~155 mm。旋转组件外围溢流堰加高,并通过增加宽度为60 mm的弧形挡板,挡板向下倾角10°,与溢流堰间隙保证在10~15 mm,防止杂物从纤维分离器转动件与壳体存在间隙直接进入粉仓。

4 优化结果

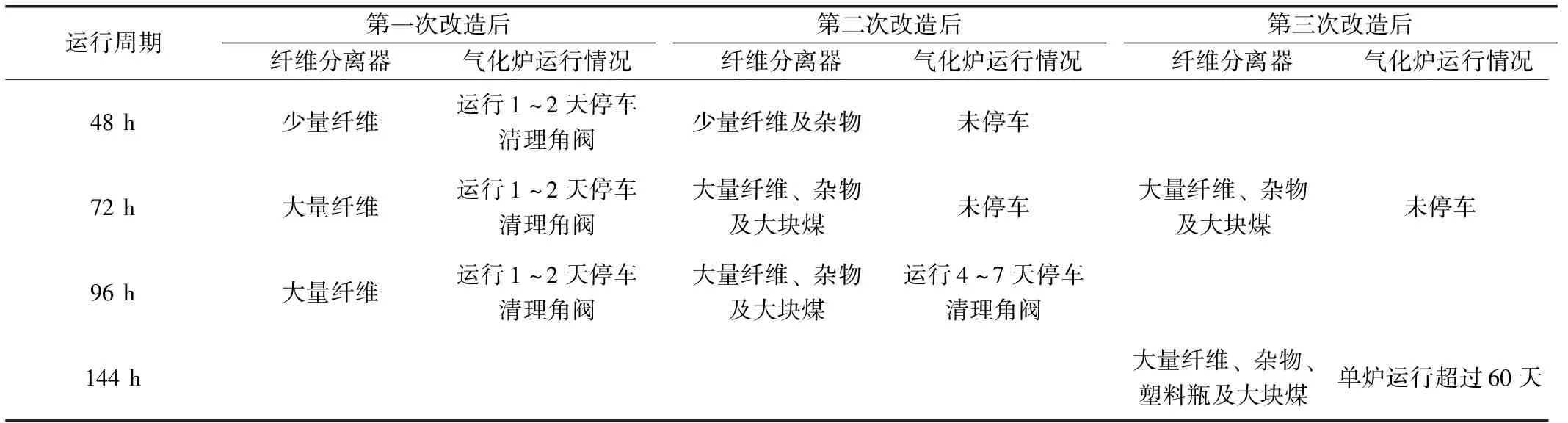

通过以上三个阶段对纤维分离器结构的技改优化,纤维分离器运行周期与气化炉运行情况对比见表2。

表2 纤维分离器改造后运行效果对比

从表2中实际运行情况分析,纤维分离器第一次技改后无法满足现场生产需求;第二次技改后要求纤维分离器筛网孔径较大,设备电机功率较大,同时备煤线频繁启停,操作风险大,纤维分离器清理周期较短,造成员工操作强度大;第三次技改后将框架结构全部用钢丝网覆盖,过滤面积大、纤维分离器运转时间长,目前清理频次确定为每运行196 h清理一次,气化炉因煤质问题跳车频次从年初3月份的11次减为0次,保证了气化炉长周期、稳定运行。