液电混合直线驱动系统位置控制特性研究

郝云晓 夏连鹏 葛 磊 王翔宇 权 龙

(太原理工大学新型传感器与智能控制教育部/山西省重点实验室,太原 030024)

0 引言

液压系统具有功率密度大、动态响应快等优点,广泛应用于机床、注塑机、工程机械、农业机械、航空航天等诸多领域。传统阀控缸系统通常采用定量液压泵供油,溢流阀设定系统压力,伺服阀控制液压缸运动速度与方向。采用非线性控制方法[1-2],可实现液压执行器速度和位置的精确控制,但溢流和节流损失产生非常大的能耗。相关数据统计表明,现有液压系统的平均能效仅为21%[3]。

提高阀控系统能效的基本途径是减小溢流和节流损失。TIVAY等[4]通过同时调整比例溢流阀设定压力与伺服阀开度,降低系统的溢流损失和节流损失。同样,可采用集成压力切断、负载敏感和恒功率控制等功能的变量泵,构成负载敏感系统,在满足负载需求的前提下,减小液压泵的输出流量和压力[5-10]。文献[11-12]进一步提出通过判断控制阀压差补偿器开口量,无需检测液压泵转速,控制泵摆角的流量匹配原理,较压力匹配型负载敏感系统降低能耗近10%。杨华勇等[13]研究了电液负载敏感系统,结果表明,系统压力裕度可降低0.6~0.8 MPa,能效可提高8%~10%。针对传统液压阀进出口同时节流、超越负载工况节流损失大的问题,许多研究采用进出口独立控制系统进行改进[14-15],取得了较好的节能效果[16-17]。文献[18-20]通过泵阀协调和流量匹配,降低了泵的压力裕度和控制阀阀口压差。文献[21-23]将进出口独立控制系统应用于液压挖掘机,改善了挖掘机运行平稳性,提高了能量效率。然而,进出口独立控制系统需采用多个压力传感器和伺服比例阀,增大了系统复杂性,限制了其应用范围。

采用电-机械直线执行器,通过电能和机械能的直接转换,实现系统能效的提高。但电-机械直线执行器需按照所驱动执行机构的峰值功率进行配置,大幅增加了系统成本和装机功率,仅适用于小功率场合。在前期研究中,文献[24-25]提出一种电-机械直线执行器与液压缸-蓄能器组合的举升系统,通过液压缸-蓄能器平衡举升机构自重,回收利用重力势能,电-机械直线执行器控制举升机构运动。然而,该系统液压缸输出力不可主动调控,仅适用于具有第一和第二象限工况的举升机构。

为解决上述问题,结合电-机械直线执行器与阀控缸系统,提出一种液电混合直线驱动系统,以期实现全负载工况的高能效驱动。

1 工作原理

图1为提出的液电混合直线驱动系统回路原理。在传统阀控缸系统中,动力源输出恒定压力和恒定流量的油液,液压缸输出力和速度同时由比例阀控制,阀口需保持较大压差,造成的节流损失很大,同时,存在非常大的溢流损失。本文提出的液电混合直线驱动系统,液压缸输出力保证电-机械直线执行器的承载能力;小功率电-机械直线执行器输出力代替比例阀控制负载运动,大幅减小系统节流损失。同时采用恒压泵,实现系统流量匹配,可避免溢流损失。

图2为液电混合直线驱动系统的整体控制系统。电-机械直线执行器闭环控制负载位移x,根据期望的液压缸力,通过调节恒压泵压力pp和比例阀开度xv,开环控制液压缸提供的驱动力FHC。电-机械直线执行器中电动机为伺服电机,伺服电机控制器内部具有速度环和转矩环,通过转矩环自动补偿力(FL-FHC),最终实现负载受力平衡。

图2 整体控制系统

2 控制方案

所提系统中,液压缸和电-机械直线执行器输出力共同驱动负载,控制的关键在于维持电-机械直线执行器输出力在合适范围内,以保证系统的控制特性。为此,采用扩张状态观测器对电-机械直线执行器的外负载转矩进行估计,并通过检测液压缸压力,确定系统外负载力。然后,根据位置信号与系统受力情况,确定液压缸的理想输出力,从而控制恒压泵压力和比例阀开度,开环控制液压缸输出力。为补偿液压缸输出力波动和系统干扰力,设计了基于扩张状态观测器的电-机械直线执行器滑模控制算法,对估计的电-机械直线执行器外部干扰转矩进行补偿。

2.1 电-机械直线执行器

电-机械直线执行器电动机转矩、转角与输出力和直线位移之间的关系为

Fe=kecTe

(1)

(2)

(3)

Te=ktue

(4)

式中Fe——电-机械直线执行器输出力,N

Te——电-机械直线执行器转矩,N·m

kr——减速器减速比

Lp——滚珠丝杠螺距,mm/r

kec——电-机械直线执行器转速与直线速度的比例

ue——电动机交轴电流控制信号,A

θ——电-机械直线执行器电动机转角,rad

kt——电动机转矩系数,N·m/A

液电混合驱动系统的动力学平衡方程为

(5)

式中pA——液压缸无杆腔压力,MPa

pB——液压缸有杆腔压力,MPa

AA——液压缸无杆腔有效面积,mm2

AB——液压缸有杆腔有效面积,mm2

m——负载质量,kg

B——系统阻尼系数,N·s/m

FL——系统外负载力,N

联立式(1)~(5),将液压缸输出力作为电-机械直线执行器干扰力,则电动机转矩平衡方程为

(6)

其中

d=(Jn-J+Bn-B-TL)/Jn

(7)

TL=(pAAA-pBAB-FL)/kec

(8)

(9)

式中Jn——名义转动惯量,kg·m2

J——实际转动惯量,kg·m2

u——电机电流环控制信号

Bn——名义转动阻尼系数,N·m·s/rad

B——实际转动阻尼系数,N·m·s/rad

pn——电动机极对数

ψf——电动机磁通强度,Wb/m2

(10)

式中zi——xi的估计值,i=1,2,3

e1——扩张状态观测器角度估计误差,rad

ε——扩张状态观测器增益

ai——观测器相关常数,a1=6,a2=11,a3=6

定义η=[η1η2η3]T,η1=e1/ε2,η2=e2/ε,η3=D-z3,其中e2表示扩张状态观测器角速度估计误差。则扩张状态观测器的状态误差方程可写为

(11)

其中

则对于任意给定的正定矩阵Q,存在对称正定矩阵P,满足Lyapunov方程

ATP+PA+Q=O

(12)

式中O——零矩阵

由上述分析可知,矩阵A为Hurwitz矩阵,可实现当时间t→∞时,估计误差趋近于0。

(13)

式中θd——设定角度,rad

k1——滑模控制增益系数,k1>0

ka——滑模算法自适应增益

γ——滑模算法自适应增益正常数

(14)

对Lyapunov函数两边求导,则有

s(ce2+e3-Bne2/Jn)-k1|s|2-k*|s|

(15)

式中e3——扩张状态观测器干扰力估计误差

2.2 液压缸输出力控制

为避免电-机械直线执行器的电动机由于负载转矩过大而响应过慢,并保留一定裕度用于补偿液压缸输出力波动和外部干扰力,设定永磁同步电机转矩|T|≤|Ter|,Ter小于电动机额定转矩,电-机械直线执行器的输出力为|FeL|≤kec|Ter|。

根据扩张状态观测器估计的干扰力矩jnz3,通过检测液压缸压力,可得液压缸和电-机械直线执行器的总输出力为

(16)

为控制液压缸压力,首先需根据式(16)及负载运行方向,判断系统处于阻抗工况还是超越工况,然后针对不同工况设计相应的液压系统控制方法。

当在第一象限和第三象限时,系统处于阻抗负载工况。为减小节流损失,比例阀根据速度控制信号与系统可达到的最大速度之比进行控制,即

(17)

式中vref——设定速度,mm/s

vmax——系统可达最大速度,mm/s

uv——阀控制信号

当系统外负载力在设定的电-机械直线执行器输出力范围内时,恒压泵维持最低工作压力ppmin=2.5 MPa。当系统外负载力超过电-机械直线执行器输出力时,根据式(16)可得液压缸输出力为

FHC=FTL-kecTer

(18)

液压缸回油压力对液压缸输出力的影响可忽略,液压缸控制腔的压力期望值为

(19)

当液压缸控制腔压力期望值小于液压泵最低工作压力2.5 MPa时,液压泵维持最低工作压力,液压缸控制腔压力基本等于液压泵最低工作压力。

当液压缸控制腔压力大于液压泵最低工作压力2.5 MPa时,液压泵根据液压缸控制腔压力进行调节,液压泵压力的期望值为

ps=pCC+Δp

(20)

式中 Δp——管路和阀口的压力损失,MPa

当在第二和第四象限时,系统处于超越负载工况,此时液压泵始终维持在最低工作压力2.5 MPa。当系统外负载力在电-机械直线执行器输出力范围内时,根据式(17)对比例阀进行控制。当系统外负载力超过设定输出力时,根据式(18)获得的液压缸输出力,可获得液压缸回油腔的压力为

(21)

定义k=qr/xvmax,qr为控制阀额定流量,L/min,xvmax为最大阀芯位移,mm,此时,比例阀的控制信号为

(22)

式中 Δpr——控制阀额定压降,MPa

当速度控制信号为0,负载处于定位阶段时,液压泵压力根据系统所受负载力方向和大小确定。系统负载力在电-机械直线执行器设定值范围时,液压泵维持最低工作压力;系统负载力大于电-机械直线执行器设定值时,液压泵压力为

(23)

负载处于定位阶段时,比例阀根据系统受负载力方向进行控制

(24)

式中u0——较小正值

3 仿真

为验证所提系统和控制方法的可行性,建立了液电混合驱动系统仿真模型,如图3所示。控制阀频响20 Hz,额定流量100 L/min,额定压差3.5 MPa;电-机械直线执行器减速器减速比1.8,滚珠丝杠螺距10 mm/r,伺服电机额定转速2 000 r/min,设定转矩阈值Ter=16 N·m;液压缸活塞和活塞缸直径分别为40 mm和22 mm,负载质量330 kg。在扩张状态观测器中,Jn=0.015 kg·m2,Bn=0.01 N·m·s/rad,ε=0.005;滑模控制算法中,c=15,k1=10,γ=0.01。

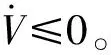

仿真过程中,设定最大速度100 mm/s,最大加速度200 mm/s2,图4为液电混合直线驱动系统处于阻抗负载工况时的运行特性仿真结果。图4a为位置控制特性曲线,图4b为负载力和电机转矩曲线。由图4a、4b可知,扩张状态观测器可对系统负载力进行准确估计,同时在负载加减速过程中,可估计负载惯性力。通过滑模算法控制伺服电机,对估计转矩jnz3进行补偿,由图4a可以看出,液电混合直线驱动系统具有较高的位置控制精度,由负载力突变引起的位置误差最大为1.3 mm。

图3 液电混合直线驱动系统仿真模型

图4 阻抗负载工况系统运行特性仿真结果

图4c为液压系统的压力曲线。由于在阻抗负载工况下,比例阀开度很大,由图可知,比例阀进出油口压力损失小,约为0.3 MPa,比例阀起液压缸换向作用。结合图4b可知,当负载力变化时,液压系统压力和电机转矩均作出相应变化。当负载力突变时,液压泵压力响应慢,电动机实际转矩将超过设定转矩,以补偿液压系统压力响应慢对运行特性的影响。

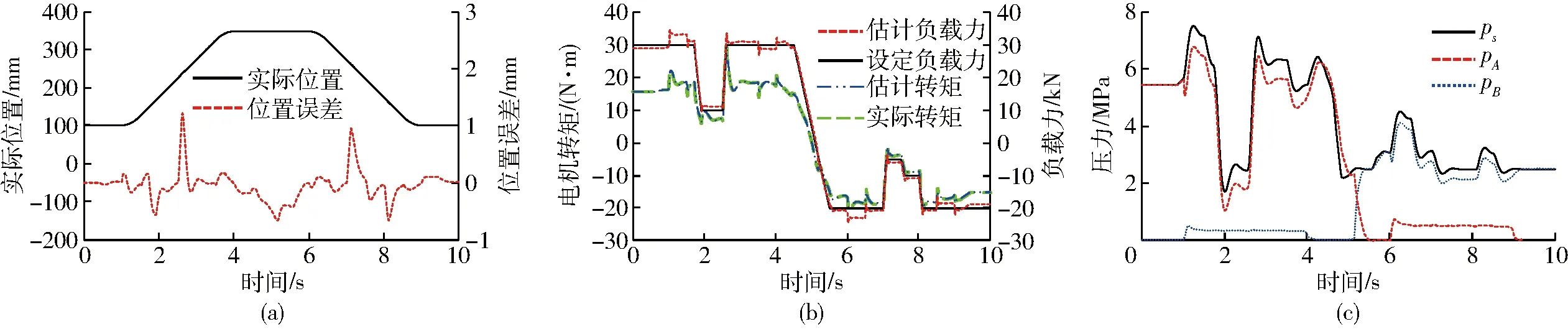

图5为超越负载工况下,液电混合驱动系统的运行特性曲线。图5a为位置控制特性曲线,图5b为比例阀开度和负载力曲线。由图5a、5b可知,在超越负载工况下,根据系统所受负载力调节比例阀开度和液压泵压力,对系统运行特性影响较大,负载突变造成的位置误差较阻抗负载大,最大约为1.8 mm。图5c为液压系统压力和转矩变化曲线。由图5c可知,当负载力变化时,比例阀根据负载力调节液压缸回油腔压力,使电-机械直线执行器转矩维持在设定值附近。

图5 超越负载工况系统运行特性仿真结果

4 试验

为验证所提方案的可行性,建立了图6所示的液电混合驱动系统试验台。控制阀采用Moog-D633型伺服阀(与仿真模型中控制阀参数相同)。采用力士乐A10VSO45型远程压力控制恒压泵。电-机械直线执行器采用菲士A3031004F型伺服电机,额定转矩32 N·m,设定Ter为16 N·m,额定转速2 000 r/min。试验过程中,采用加载台对系统进行负载力控制,采用功率仪检测电-机械直线执行器电动机功率,dSPACE MicroLabBox 1202实时系统用于整个系统控制和数据采集。

图6 系统试验台实物

图7为试验获得的液电混合驱动系统位置控制特性曲线。由图7可知,液电混合驱动系统具有良好的位置控制精度,在运行过程中,最大位置误差约为2.25 mm。

采用传统阀控系统作为对比,恒压泵压力设定为12 MPa。图8为在相同工况下,液电混合直线驱动系统和阀控系统的运行特性曲线。由图8a、8b可知,在传统阀控缸系统中,控制阀开度小,压力损失大。液电混合驱动系统中,液压缸和电-机械直线执行器共同驱动执行机构,液压泵和液压缸压力远小于传统阀控系统的压力,液压泵压力根据负载力进行调控,且比例阀进出口压力损失小。在系统运行过程中,当系统所受负载力超过电-机械直线执行器设定输出力时,电动机实际转矩约为17 N·m。

图7 所提系统位置控制特性曲线

图8c为液电混合驱动系统和传统阀控系统能量特性曲线。恒压泵功率根据斜盘摆角及转速计算,由功率仪测得电-机械直线执行器功率。传统阀控系统节流损失达5.6 kJ,液电混合驱动系统约为0.65 kJ。经计算,传统阀控系统消耗的能量约为31.3 kJ,液电混合直线驱动系统消耗的能量包括电-机械直线执行器与液压系统,总能耗为15.3 kJ,能耗减少了51%。

图8 传统阀控系统和所提系统的运行特性和能量特性

5 结论

(1)提出了一种采用液电混合直线驱动系统,电-机械直线执行器控制系统位置,并补偿液压缸输出力波动和干扰力;恒压泵和比例阀开环控制液压缸输出力,使电-机械直线执行器输出力维持在设定值范围内。比例阀主要起液压缸换向作用,降低了系统运行过程中的节流损失。

(2)设计了扩张状态观测器,对系统的干扰力进行估计,并采用滑模算法控制电-机械直线执行器位置。仿真和试验结果表明,液电混合直线驱动系统具有良好的位置控制特性,位置控制精度高。

(3)与传统阀控缸系统相比,液电混合直线驱动系统大幅降低了节流损失,系统能耗减少达51%。