基于RFID技术的危险化学品仓储管理系统设计*

俞快 宋丹青 于学胜

(中国石油集团安全环保技术研究院有限公司 辽宁大连 116031)

0 引言

伴随我国国民经济的快速发展和工业化进程的不断推进,石油化工企业的数量和规模不断增大,涉及的各类有毒、有害、易燃、易爆、腐蚀性危险化学品的数量和种类也在持续增加[1]。危险化学品所具有的毒害、腐蚀、爆炸、燃烧、助燃等特性,使其一旦在生产、经营、存储、运输、使用、废弃过程中发生事故,都极易造成严重的人员、财产损失和重大环境污染[2]。

由于仓储过程带来的环境差异以及存储时间导致的不确定性, 使得危险化学品仓储安全管理与普通仓储管理特点完全不同,如果过程细节把控存在缺陷,很容易成为一个事故易发、多发的环节[3],天津港“8.12”特别重大火灾爆炸事故带给人们的教训和启示仍记忆犹新。

随着信息化技术的快速发展,基于物联网的技术手段已经能够实现对物流产业中的普通货物进行高效、低成本的全流程跟踪和监管[4],此类技术在危险化学品流通、仓储领域的试点和应用也日益成为一大研究热点和应用趋势。其中无线射频识别(RFID)技术,因其具备的长距离、穿透性、大信息量、高读写效率等突出特点[5],是一项具有广阔应用前景的非接触式自动识别技术。

本文提出一种以RFID技术为硬件核心,IEEE 802.11技术为网络结构,电子墨水标签技术为人工辅助识别手段的危险化学品仓储管理软硬件系统方案,具备采购审批、出入库管理、库存盘点、报表导出等功能,以及多平台访问、超量存储报警、反应禁忌存储报警、视频巡检、温湿度监控等功能特点。该方案可有效改善传统纸质文档或手工电子文档管理在准确性、时效性、工作量等方面的不足,实现自动获取仓储中每个最小存货单位(SKU)的存储状态,同时减少人员劳动、避免差错、提升管理效率的目标,对提高危险化学品仓储安全管理质量有重要的实践意义。

1 业务流程分析

典型的危险化学品仓储作业流程主要包括3个阶段。

1.1 入库

根据入库计划,检验并核对货物种类、质量、数量,安排货物入库。该阶段形成入库记录,货物位置、库存总量发生变化。

1.2 储存

根据危险化学品储存禁忌物配存表、化学品反应矩阵,将货物按品种、性质、批次放置于指定位置。定期检查存储情况,盘点库存情况。该阶段形成温湿度记录、库存盘点表,并分析有无超量存储情况。

1.3 出库

根据出库计划,核对货物种类、质量、数量,安排货物出库。该阶段形成出库记录,货物位置、库存总量发生变化。

2 RFID危险化学品仓储管理系统设计

2.1 系统硬件构成

硬件系统由仓储管理系统服务器、无线通信网络、有线通信网络、RFID手持终端、RFID通道门阅读器、RFID标签及打印机和温湿度传感器、视频监控设备、电子墨水标签组成。系统示意图详见图1。

图1 系统示意

仓储管理系统服务器可单独设置,或基于现有的安全监控系统服务器设置,为便于数据实时查询和上传;网络通信模块在基于IEEE 802.3的有线局域网基础上,搭建基于IEEE 802.11标准的无线局域网,提升设备安装灵活性和数据传输即时性。

RFID标签选择无源UHF(频率860-960MHz)体制的产品,采用ISO 18000-6C(EPC Class1 Generation2)标准,相对其他同类标准具备速度快、同时读取标签数量多、安全性强、区域多等优势,目前应用较为广泛。此外,为减少液体试剂和金属表面对平面标签造成的信号衰减和干扰,还可根据现场情况选择扎带标签、蝴蝶标签等不同形式的标签,保障数据读写通畅,详见图2、图3。

图2 扎带标签

图3 蝴蝶标签

RFID手持终端基于Android 8.0 操作系统,内嵌UHF模组,支持ISO 18000-6C协议,读卡距离大于10 m,用于日常盘点和信息查询;RFID通道门阅读器用于采集出入库时的货物信息;RFID标签打印机用于入库时的标签发放。

RFID打印机一般通过在工业标签打印机上添加RFID射频写码模块的形式实现,可以在读写RFID标签芯片的同时,将数据内容可视化打印在标签表面,起到双重标识的作用,方便人工识读。

温湿度传感器通过无线局域网将采集的实时数据上传系统,用于对存储环境进行记录和监控;视频监控设备通过局域网将视频画面上传系统并存储,可减少人工巡检工作量及提供历史回看查询。

放置于货架相应位置的电子墨水标签实物详见图4,显示内容可通过无线局域网动态更新。当货物或库存发生变化后,系统会将数据即时发送至对应货架的电子墨水标签,显示更新后的货物品类、存储数量、历史出入库数据等主要信息,便于现场可视化管理。

图4 电子墨水标签实物

2.2 现场作业流程

(1)发卡贴标。根据入库计划,管理员对待入库货物检验的同时进行发卡贴标,将标签唯一ID号或基本参数作为每个SKU的标识码,用于在系统中关联该货物的名称、采购时间、存储地点、化学性质等信息。

(2)入库作业。对于待入库货物,首先手动或系统自动分配存储地点,包括库房和货架/托盘编号;其次将待入库货物从待入库区运入仓储内。当货物经过库门时,该位置的RFID通道门阅读器会自动识别标签信息,若读取的信息和数量与入库计划相符则入库,若信息和数量不符,通道门阅读器立即发出声光提示。

完成入库识别后,操作人员根据手持RFID终端的提示信息将入库货物放置于指定存储地点,同时系统更新货物存储信息(品类、数量、入库日期等),形成入库明细;如货架信息发生变化,系统会将变更后的信息即时下发至电子货架标签进行数据同步。

(3)仓储管理。系统定期生成库房库存清单,由操作人员使用手持RFID终端遍历所有货位进行现场库存盘点。手持机盘点数据通过无线局域网上传后,系统会将其与数据库中该库房的存货进行比对,形成盘点结果。如有异常,系统将通过手持终端提示操作人员进行后续操作,例如补充扫描或通知主管领导。

日常工作中的现场巡检可部分由远程视频巡检替代,系统自动记录温湿度传感器数据并在监控界面中进行展示。

(4)出库作业。系统根据出库计划生成出库单,操作人员首先根据手持RFID终端的提示信息确定出库货物的存放地点和数量;其次将待出库货物从仓储运出,货物经过库门时,该位置设置的RFID通道门阅读器会自动识别标签信息,若读取的信息和数量与出库计划相符则出库,若信息和数量不符则发出声光提示。

完成出库识别后,系统更新货物存储信息(品类、数量、出库日期等),形成出库明细;如货架信息发生变化,系统会将变更后的信息即时下发至电子货架标签进行数据同步。

2.3 系统数据流程

根据危险化学品仓储管理业务流程,采用结构化分析与设计方法,得出系统数据流程图,详见图5。

人员类信息、设备类信息、存储类信息、环境类信息等通过系统有机整合,高效传递,实现硬件对货物状态的实施监控和人员对储存信息的全面掌控。

2.4 系统功能设计

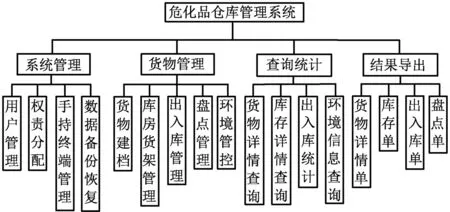

基于之前的业务和数据流程分析,在危险化学品仓储管理系统下主要设置4个功能模块,详见图6。

(1)系统管理。

用户管理——建立、维护用户档案;

权责分配——为用户分配角色、权限;

终端管理——对手持终端、通道门阅读器等设备进行管理、维护;

数据备份——对系统重要数据进行备份与恢复。

(2)仓储过程管理。

货物管理——对入库货物进行信息录入和发卡贴标,建立数据、标签、货物的唯一对应关系;

垛位管理——对库房及货架、垛位进行信息录入和维护,根据危险化学品的反应属性和危险特性,对垛位进行分区并建立存储规则,为管理人员安排出入库提供决策辅助;

出入库管理——对出入库情况进行记录和纠错,确保符合系统数据以及储存量上限、存储反应禁忌等危险化学品管理要求,避免人为疏漏;

盘点管理——将手持终端现场读取的数据与系统记录进行比对并实时反馈结果,提高盘点效率,避免人工失误和虚假欺骗。

图5 系统数据流程

图6 系统功能

(3)查询统计。

货物查询——基于货物建档时录入的信息,查询货物名称、规格、批号、危险特性、应急处置措施等详细信息;

库存查询——对库存情况进行查询;

出入库统计——对特定时段内的出入库情况进行统计;

环境查询——对存储温湿度、视频进行实时查看或历史记录查阅。

(4)结果导出。

将货物详情单、库存单、出入库单和盘点单按既定格式进行统计和导出。

3 结论

通过以RFID设备为基础建立的完整危险化学品仓储信息化管理系统,基于录入的各类数据和存储规则,对危险化学品出入库及仓储全流程建立高效、可靠的综合管控体系,其突出优点包括:提高作业效率;提高仓储物品数量、位置、定位查找准确率;提高仓储管理水平,降低对人脑的依赖;规范仓储过

程,操作可追溯,通过技术手段保证制度执行;提高仓储管理准确度和精细度等。该系统可有效解决当前人工管理存在的时效滞后、效率低下、监控不严等问题,进而达到纠正错误行为、预防事故发生的目的。并且 RFID标签相对纸质危险品标签具有防水、防磁、耐高温、读取距离长等优势,事故发生时可以利用设备远距离识别电子标签上的信息,可以为正确处理事故、抢救人员赢得宝贵时间[6]。

鉴于设备采购、库房改造、流程建立、人员培训等各方面因素,会导致系统搭建和运行初期的工作量较大,因此建议选择企业化验室的危险化学品试剂库房作为先期改造试点,通过发现和解决问题积累运行经验,不断提升系统可用性和完善程度,逐步达到可大规模推广应用的目标。