机采井集中热洗方法及节能效果分析

刘宏宇 杨兴华 韩冬(大庆油田有限责任公司第一采油厂)

热洗是保证机采井在正常泵况下生产的有效手段。在热洗方式中,采用最多中转站热洗方式。通常情况下是在Q/SY DQ0802—2002《油井热洗清蜡规程》的严格约束下,一次热洗只洗1口井,每热洗1口井需占用1天的时间。某采油厂机采井平均热洗周期为120天,平均每口井年热洗3次。随着机采井数的增多,机采井热洗工作量逐年加大。2015年初,该采油厂抽油机井、螺杆泵井总数达到了11 200口,年正常热洗达到33 600井次,加上管线冲洗和泵况核实热洗,年热洗达到48 000井次,平均每天热洗132口井,全厂共计72个采油队,平均每个采油队日热洗1.86口井才能保证热洗计划完成。如果采取原有的热洗方法,想要完成热洗工作量,显然是不可能的。

为此,研究并应用了集中热洗方法,即:同一计量间、热洗周期相近的机采井一次完成2口井以上,使这一问题得到了有效的解决。

文中以集中热洗实施方法、适用条件、调整方法入手,分析集中热洗减少加热炉启停次数、缩短热洗时间以及提高工作效率、减少工人劳动时间产生的社会效益[1]。

1 集中热洗的实施方法

1.1 实施步骤

热洗清蜡的主要对象是抽油机井和螺杆泵井。机械采油井热洗时一般采用四步热洗法:一是大排量替液步骤,该步骤的作用是替净中转站至计量间、计量间至采油井热洗管线中的低温水,防止低温水进入油、套环形空间,造成死油、死蜡凝结,影响油井正常生产。当热洗液回到计量的温度达到60℃以上时,替液结束;二是小排量化蜡步骤,该步骤的作用是将结在油管、套管、抽油杆表面的死油、死蜡熔化;三是大排量排蜡阶段,该阶段的作用是通过大排量将熔化的死油、死蜡举升到地面回油流程;四是中排量巩固阶段,该阶段的作用就是巩固化蜡、排蜡阶段的效果[2]。

Q/SY DQ0802—2002《油井热洗清蜡规程》中规定,可根据油井产液量,适当减少热洗步骤为三步热洗法和两步热洗法,但替液步骤是必不可少的。

1.2 实施方法

集中热洗可采取两种形式:一是接续热洗;二是同时热洗。

1.2.1 接续热洗

该方法是对同一计量间的机械采油井,在保证热洗周期不变的条件下,对热洗日期相近的油井归并,调整为同一日期热洗。热洗时,首先对第1口油井进行替液,替液完成后将热洗水倒入油、套环形空间进行热洗;当进入中排量巩固阶段后,由于管网死油死蜡被熔化,管网压力下降,此时可提高中转站热洗排量,将第2口井的计量间至井口的热洗管线低温水替净,待第1口井热洗完成,将热洗液导入第2口井油套环形空间进行热洗。如有可能,可按上述步骤进行第3口井的热洗操作。

1.2.2 同时洗井

该方法是在热洗泵排量满足热洗需要的前提下,对同一计量间的机械采油井,在保证热洗排量达标的条件下,对热洗日期相近的油井调整为同一日期洗井。热洗时,同时对2口以上油井进行替液,替液完成后同时将热洗水导入油、套环形空间进行热洗。同时热洗不得超过3口井。

1.3 实施条件及洗井方法

1.3.1 适用条件

根据集中热洗的实施方法和热洗泵的排量情况,结合热洗周期确定的方法,集中热洗的适用条件主要有以下两点:一是集中热洗的对象必须是同一计量间的抽油机井或螺杆泵井;二是热洗日期相近,最多相差不得超过15天。

1.3.2 洗井方法选择

根据热洗泵高效工作的压力、排量范围,同时考虑中转站至井口的沿程压力损失,热洗泵排量为抽油泵(螺杆泵)理论排量2.5~3.0倍的要求,结合热洗泵排量多数为15 m3/h的实际情况,洗井方式为:抽油机井泵径大于或等于83 mm、螺杆泵型号GLB1200以上,须采取接续热洗;抽油机井泵径为70 mm、螺杆泵型号GLB800以上,采取同时热洗2口井;抽油机井泵径小于或等于57 mm、螺杆泵型号GLB500以下,采取同时热洗3口井。每次热洗井数不得超过3口井。

集中热洗方法实施后,与常规热洗对比,保证了机械采油井热洗计划得到有效落实,采取接续洗井,每集中热洗一次,最少可减少1口的替液过程,缩短了热洗工人的劳动时间;同时至少减少一次中转站热洗炉提温和一次中转站至计量间替液的能量消耗;如采取同时洗井,至少减少一次提温及1口井热洗全过程的能量消耗[3]。

2 集中热洗的实施及取得的效果

2.1 效果对比方法

采取现场计量对比的方法。即分别录取两种热洗方法时的耗电量、耗气量进行直接对比,该方法的优点在于可有效避免计算带来的误差,数据真实、可信[4]。

2.2 应用情况及效果

2.2.1 节能效果

2015—2018年,4年共计实施集中热洗19 276次41 523井次,少提温22 247次,平均年实施4 819次10 371井次,少提温5 562次。实现累计节电371.1×104kWh,节气361.8×104m3。2015—2018年集中热洗实施情况及效果见表1[5]。

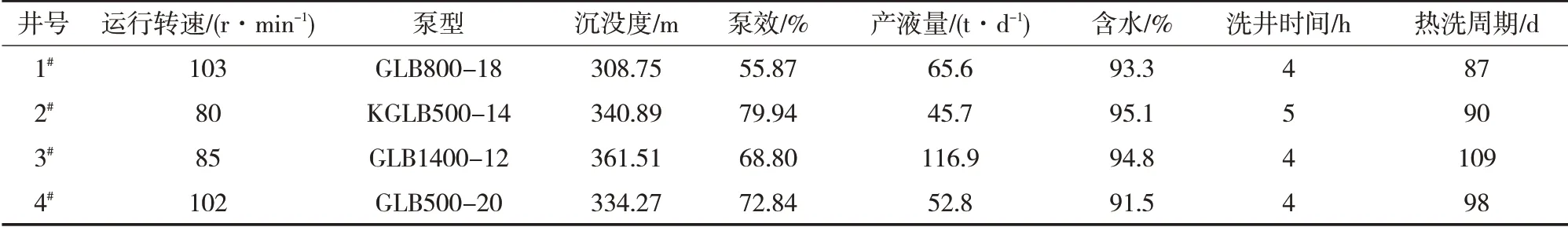

如该厂某采油矿中506站3#计量间,该站计量间站间距为300 m,共有15口油井,其中电泵井4口,抽油螺杆泵井4口,螺杆泵井基本数据见表2,抽油机井7口,抽油机井基本数据见表3。

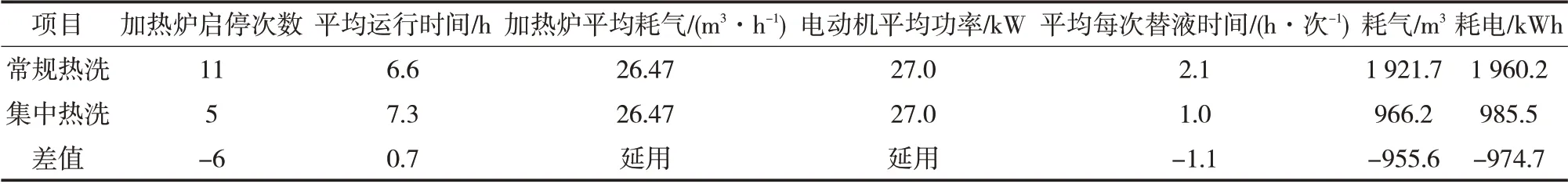

该计量间油井的热洗周期80~90天的有7口井,98~120天的有4口井。对洗井周期相同或相近的井进行归并分为三组,周期为80~87天的4口井划归一组,90~98天的4口井划归为一组,109~120天的3口井划归为一组,每次热洗井数不超过3口井,洗井次数由原来一个热洗周期内洗井11次,减少到5次。实施集中热洗后,平均一个热洗周期节气3 489.87 m3,节电1 820.58 kWh,3#计量间实施集中热洗前后能耗对比见表4[6]。

表1 2015—2018年集中热洗实施情况及效果

表2 螺杆泵井基本数据

表3 抽油机井基本数据

表4 3#计量间实施集中热洗前后能耗对比

2.2.2 提高工作效率

实施集中热洗后,该厂机械采油井年度热洗计划完成均保持在99.8%以上;平均年实施4 819次,减少热洗5 562井次,每口井热洗按5.5 h计算,共计减少热洗工时30 591 h,平均每名热洗工人年减少热洗工时524.9 h,折为53.1个工作日[7]。

3 结论

1)集中热洗的应用,有效解决了因机械采油井数过多,年度热洗计划完不成的实际问题,4年来平均实施4 819次,平均每个热洗工人年节省热洗工时524.9 h。

2)集中热洗适用于同一计量间,热洗时间相近的抽油机井和螺杆泵井喷,分为接续式和同时式两种。每次实施可对2~3口井完成热洗。

3)集中热洗平均实现单次节电192.52 kWh,节气187.69 m3。