三元复合驱采出水处理技术工艺新进展*

黄斌 王晨

(东北石油大学石油工程学院)

目前,我国大部分油田都已经进入高含水开发后期,油田采出液中的含水量高达90%以上。水驱产量不断下降,剩余油分布零散,油田开发难度不断加大,采收率一般为30%~40%。因此,应用大幅度提高采收率技术是老油田保证产量稳定的必经阶段[1]。三元复合驱(碱—聚合物—表面活性剂)技术是在碱—聚合物驱、表面活性剂—聚合物驱基础上发展出的一种大幅度提高采收率的方法。

但是,由于碱、聚合物和表面活性剂之间存在的协同作用,导致三元复合驱采出水比水驱采出水难于处理,一些常规的油水分离技术在三元复合驱采出水处理中变得无效。我国每年大约需处理5×108m3油田采出水,油田每年在水处理上花费大量成本,水处理效果的好坏关乎着油田采出水的回注质量,也与环境问题息息相关[2],需要对其处理技术及处理工艺进行更加深入和全面的研究。

1 三元复合驱采出水特点

三元复合驱采出液经油水分离后得到的含有驱油剂的含油污水称为三元复合驱采出水,简称三元采出水或三元污水[3]。三元复合驱采出水水质复杂,主要含有原油、悬浮固体、化学药剂和无机盐离子等组分。采出水中残余的原油组分会在回注时堵塞地层,在外排时则会污染环境;悬浮固体会造成地层堵塞;化学药剂使微生物繁殖速度加快,易造成处理设备的腐蚀;无机盐离子易加速管线和地面设备的腐蚀[4]。

在驱油过程中为了使原油乳化,提高驱油效率,加入了大量的表面活性剂,表面活性剂的加入在提高驱油效率的同时,也导致三元复合驱采出水体系中含油乳化程度高,油滴的粒径更为细小,大量的小油滴分散在水相中,难以接近和聚并,增大了油水分离的难度[5]。

2 三元复合驱采出水的油水分离特性

叶清的研究表明,三元污水中的含油量随碱浓度的增加先降低后增加再降低;当碱与高浓度聚合物共存时,含油量随碱浓度的增加而降低。当表面活性剂单独存在时,三元污水中的含油量随表面活性剂浓度增加先增加后降低;当三元共存时,三元污水中的含油量随着表面活性剂浓度的增加先增加后降低[6]。即碱和表面活性剂对三元采出水的油水分离过程具有双重影响。聚合物对三元采出水油水分离的影响最为显著。无论是聚合物单独存在,还是与碱、表面活性剂共存,三元污水中的含油量均随聚合物浓度的增加而增加[7]。因为聚合物可以通过黏度变化降低流度比,使采出水的黏度增加,油滴的界面稳定性增强,阻碍油水分离的过程。

方洪波等的研究表明,三元采出水中的各种离子除Fe3+外,Fe2+、Mg2+、Al3+、CO32-和HCO3-均对油水分离过程起到促进作用[8]。因为金属离子作为电解质的一种具有絮凝作用,其加入使大量与油滴表面电荷相反的离子进入到乳状液体系的吸附层中,削减了双电层的厚度,导致油滴的稳定性降低,有利于油滴的聚并。

3 三元复合驱采出水处理技术

针对三元复合驱采出水水质复杂,油水分离困难和悬浮固体去除困难等问题,国内油田在三元采出水处理方面主要采用一些传统的物理方法如:重力分离法、离心分离法、过滤法和膜分离法;化学方法如:化学破乳法、化学转化和中和法;物理化学方法如:盐析法和混凝沉淀法;生物方法如:活性污泥法、生物膜法和氧化塘法;以及它们之间的组合方法,目前已有很多相关的综述报道[8]。但是传统方法处理三元复合驱采出水存在污染大、成本高、效率低等问题。因此,开展具有无污染、能耗低、效率高及操作简便等特点的新型三元复合驱采出水处理技术成为研究的重点[9]。具有代表性的磁分离法、生物强化法、电化学法和高级氧化法处理三元采出水的研究还没有系统性的综述报道,对此进行了总结。

3.1 磁分离法

由于磁铁矿具有很好的吸附油特性,在国外已有把磁分离技术用于处理炼油厂废水试验的研究报道。与传统处理方法相比,磁分离法处理三元污水具有占地面积小、效率高和处理速度快等优点。朱又春等的研究表明,磁分离法对处理包括油类在内的多种污染物有很好的去除效果,并已研制出适用于三元污水处理的磁粉(主要成分为Fe3O4)及其润湿剂[10]。姚晔栋等研究了高梯度磁分离法除油的原理和工艺技术。高梯度磁分离法是在强磁场的N极和S极之间,填充大量直径在100μm左右的不锈钢丝毛,通过改变磁力线的疏密程度,构成高梯度磁分离空间,当含有磁性微粒的三元污水通过高梯度磁分离器时,磁性颗粒便被截留下来,从而实现除油的目的。实验表明,对于含有油类、悬浮物、驱油剂和细菌的三元污水,去除率可达70%~90%,甚至更高[11]。

3.2 生物强化法

许多研究证明利用生物强化法处理三元复合驱采出水具有一定的可行性。生物强化技术是一种利用微生物来治理三元污水的高效处理技术,通过向三元污水系统中有针对性的加入具有降解功能的生物菌群,实现对含油污水分离分层的目的。相对于传统的生物处理技术来讲,这种处理方式更加灵活,更有针对性,而且效率更高。蒋贵海等提出活性污泥法+膜过滤组合的生物处理技术,通过向污水中加入氮物质,为菌种的培养提供充足的养料,有利于菌种的成长。该技术对资源布局进行了优化,加强了对污水的处理力度。使用这种方法,可以大大降低成本,同时生物强化法的操作相对简便,没有二次污染,因此得到了广泛的应用[12]。

罗义等研究发现,微生物对油的降解需要在好氧条件下进行,厌氧条件下微生物不能降解油类,所以含油废水一定要在曝气条件下进行。在pH值为7.0,降解温度25℃,培养曝气时间20 h的条件下,油浓度为50 mg/L时,油的降解率可达98.31%。当pH值为5时,降解率最低只有19%;pH值为9时,降解率为23.40%。因此,生物强化法处理含油废水应在pH值为7的条件下进行。即微生物对油的降解需要在pH为中性条件下进行,过酸或过碱对油的降解都有不利影响。此外,应提供给微生物足够的生长因素,可提高其对油的降解效率[13]。

3.3 电化学法

电化学方法,指在外加电场的作用下,在特定的电化学反应器内,通过一系列设计的化学反应、电化学过程或物理过程,达到预期设计的过程或效果[14]。孙红营等指出电化学法处理三元污水主要包括电凝聚法和电气浮法。电凝聚法指在外加电场的作用下,通过牺牲阳极产生一些絮体,对胶体颗粒进行凝聚,同时在阴极上产生大量的氢气微气泡,与悬浮油和分散油等一起上浮,并以浮渣形式去除。电气浮法是依靠水中形成的微小气泡,携带絮粒上浮至液面净化水质的一种方法[15]。电化学处理技术的优缺点见表1。

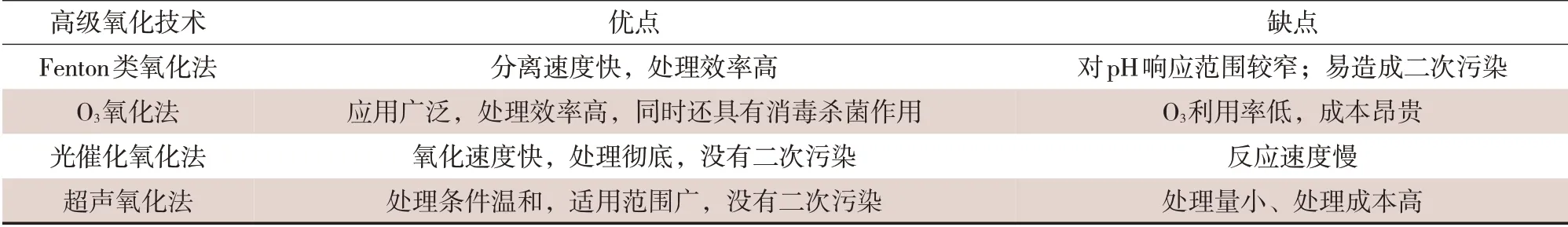

3.4 高级氧化法

高级氧化法是指在水处理过程中产生具有强氧化性的羟基自由基,自由基会与水体中的有机物进行反应,将其中的大分子难降解有机物氧化成低毒或者无毒的小分子物质,甚至直接降解成为CO2和H2O,实现接近无害化的一种处理技术。高级氧化技术主要包括Fenton类氧化法、O3氧化法、光催化氧化法及超声氧化法[16-20]。在处理三元复合驱采出水时,各种高级氧化技术的优缺点见表2。

表1 电化学法处理技术的优缺点

表2 各种高级氧化技术的优缺点

肖峰等研究发现,高级氧化技术操作简单,易于设备化管理,既可以进行单独处理,又可与其他处理过程联用。在反应过程中产生大量具有强氧化性的羟基自由基,反应速度快,同时可以产生链反应,适用范围广[21]。

4 三元复合驱采出水处理工艺

三元复合驱采出水的处理工艺除了有在聚驱采出水处理中被广泛应用的两级沉降—一级或两级压力过滤、气浮选—一级或两级压力过滤流程,还出现了一些新的处理工艺,如大庆油田四段处理工艺、海绿石与其它滤料组合过滤工艺、气水反冲洗工艺、反冲洗水提温热洗工艺和污泥稠化装置工艺等,对此分别进行了叙述。

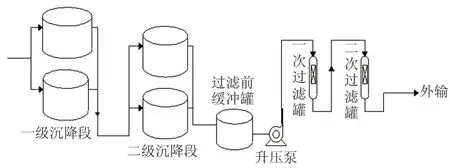

4.1 大庆油田三元复合驱采出水处理工艺

从2012年开始,大庆油田新建的三元采出水处理站主体工艺采用一级曝气气浮沉降罐→二级曝气气浮沉降罐→一级石英砂—磁铁矿双层滤料过滤罐→二级石英砂—磁铁矿双层滤料过滤罐的四段处理工艺,该工艺既可以实现序批式沉降处理,又可以实现两级连续流沉降处理[22]。大庆油田三元复合驱采出水处理工艺流程见图1。

图1 大庆油田三元复合驱采出水处理工艺流程

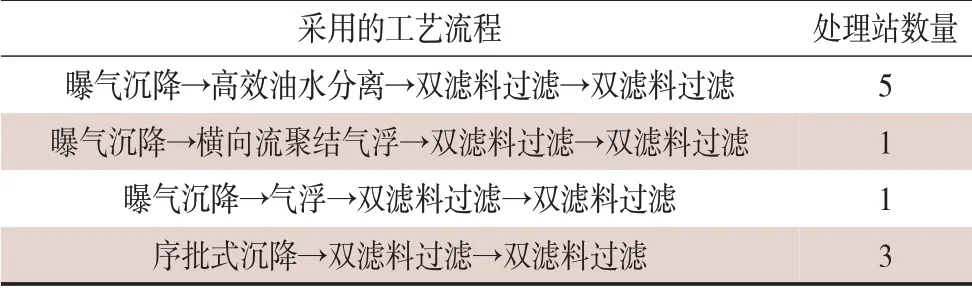

夏福军等指出三元复合驱采出水处理工艺已从“化学方法为主,物理方法为辅”的传统处理阶段发展到以“物理方法为主,化学方法为辅”的创新处理阶段[23]。将城市污水SBR的序批处理方法应用到三元采出水处理当中,即在沉降除油段延长沉降时间并采用耐冲击的沉降罐,在过滤除油段采用降低过滤罐滤速的方法,当三元采出水中的离子出现过饱和现象时,向其中加入水质稳定剂,使三元复合驱采出水水质达到要求。大庆油田三元复合驱采出水处理站工艺流程见表3。

表3 大庆油田三元复合驱采出水处理站工艺流程

目前全油田已建成10座三元复合驱采出水处理试验站。当三元驱油剂含量低时,三元采出水经过该工艺处理后,水质可以达标;当三元驱油剂含量高时,需要加入水质稳定剂或净水剂,使经过该工艺处理后的水质达标[24]。

4.2 海绿石与其它滤料组合过滤工艺

古文革等将筛选出的海绿石滤料与石英砂进行比较,发现其机械强度可提高20%,过滤效果提高20%以上,再生后滤料表面残余含油量比石英砂低40%,证明海绿石滤料可替代石英砂滤料,该滤料可与磁铁矿滤料组合成双滤料过滤罐,应用于二级过滤阶段。李红宇报道了石英砂—磁铁矿—海绿石—磁铁矿双层滤料组合过滤工艺,该工艺可配合投加CF1001复合清水剂,对经该工艺处理前和处理后的三元采出水水质指标进行比较,发现处理后的三元采出水中的含油量和悬浮固体量均有明显的下降,水质效果好[25]。

4.3 气水反冲洗工艺

气水联合反冲洗工艺采用气体擦洗,滤料颗粒间流速大,冲撞和摩擦作用强烈,滤料再生效率较高。陈鹏等指出通过该工艺处理三元复合驱采出水与单纯水反冲洗相比,含油量和悬浮固体去除率可分别提高48%和8%,节省自耗水量40%以上[26]。

4.4 反冲洗水提温热洗工艺

反冲洗水提温热洗工艺可使附着在滤料上的杂质与滤料分离,并通过高温水洗的方式使附着在滤料上的杂质在高温水中溶解,增加滤料的反复使用次数,延长滤料的使用寿命。古文革等发现,将反冲洗水温度循环加热到60℃时,与常规40℃水反冲洗效果相比,除油率及悬浮固体去除率均分别提高15%,可以有效改善三元采出水的处理效果。

4.5 污泥稠化装置工艺

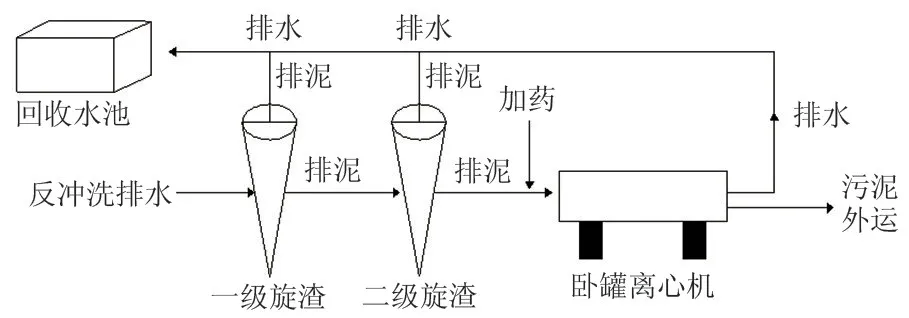

污泥稠化装置由两级水力旋流器和一级离心机组成,当水力旋流器高速旋转时,所形成的重力场远大于自然沉降。因此当介质通过时,可实现有效固液分离和污泥稠化的目的[27]。稠化后的含泥水,再经过离心机的高速分离,将污泥从水中分离出来,实现了反冲洗排水除泥的目的。三元复合驱采出水处理站污泥稠化装置工艺流程见图2。在污泥稠化装置投入运行后,针对三元采出水,含油去除率可提高5%,悬浮固体去除率可提高18.5%,使水质得到了有效的改善。三元复合驱采出水处理工艺的优缺点见表4。

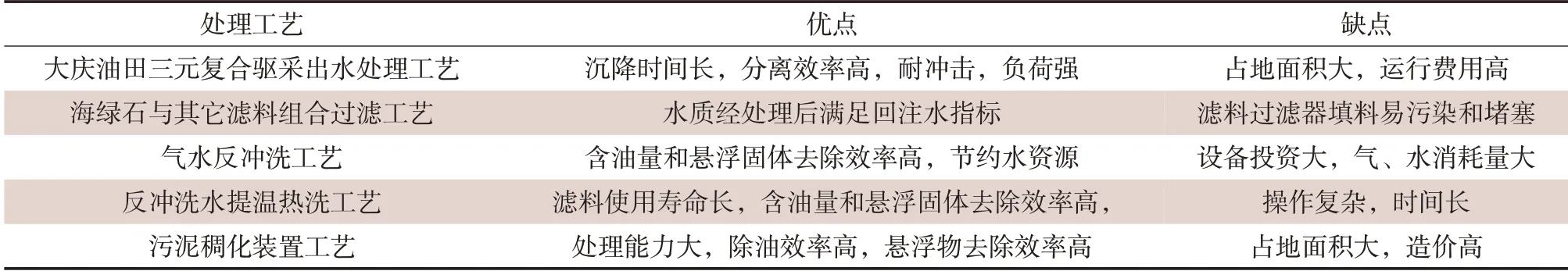

表4 三元复合驱采出水处理工艺的优缺点

图2 三元复合驱采出水处理站污泥稠化装置工艺流程

5 结论与展望

1)相比于传统的三元复合驱采出水处理技术,新型三元复合驱采出水处理技术具有成本低、效率高、污染少、操作简便等优势,可广泛应用于三元复合驱采出水的处理实践中。

2)文中所叙述的三元复合驱采出水处理工艺均可有效提高含油量和悬浮固体的去除率,充分改善采出水水质,使其达到回注及外排标准。但其所用到的设备普遍存在占地面积大,运行费用高等特点,在工艺选择上应综合进行考量。

3)三元复合驱采出水处理的关键问题是使其中的含油量和悬浮固体含量达到外排或回注要求,而针对悬浮固体方面的相关处理技术研究较少,今后应加大这方面的研究力度。

4)使用单一的技术工艺处理三元复合驱采出水效率较低,应加大组合式处理技术和工艺的研究力度,并配套相关矿场试验,寻找出能大规模推广的油田三元复合驱采出水处理技术。

5)在现有技术工艺的基础上,应积极探究新型处理方法,加大“绿色、廉价、高效”三元复合驱采出水处理技术工艺的研究力度,提高对含油量和悬浮固体的去除效率,降低处理成本。

——电袋滤料选型