风冷冰箱蒸发器回风道除霜设计研究

韩丽丽,杨大海,魏代同,张守杰,张 月,张升刚

(海信(山东)冰箱有限公司,山东青岛 266000)

0 引言

风冷无霜冰箱,由于可以实现自动除霜,使用更为方便,已成为消费者购买冰箱的必然选择。风冷无霜冰箱多采用翅片蒸发器,冰箱运行时,循环空气中的水分在蒸发器翅片表面上析出,冻结成霜,通过蒸发器的干燥低温的空气被送入冷冻室进行食物制冷保鲜[1]。随着冰箱的持续运行,蒸发器上的霜层不断增厚,一方面增大了空气在风道内的流动阻力,另一方面增大了蒸发器与空气的换热热阻,降低蒸发器的换热效率[2]。因此,需设定程序对蒸发器进行定期除霜。蒸发器除霜的方式是在蒸发器下部安装电加热器[3],电加热器通过热辐射、热对流和热传导使霜层融化。目前提高风冷冰箱除霜效率方法的研究主要集中在不同的除霜方式和除霜的控制方法上[4-7]。实际上,风冷冰箱除霜的效率还与霜层分布有密切的关系,尤其是单系统冰箱,因冷藏室回风湿度高,霜层分布更不均匀。为了避免蒸发器某些部位剩余残霜,必须延长除霜时间,导致能量的浪费和箱体内温度的升高,影响冰箱能耗和冷冻室食材保鲜效果。因此,很有必要对蒸发器上结霜分布进行优化设计研究,使霜层尽量在同一时刻融化结束。

1 研究方案

本文以某型号单系统风冷冰箱为例,通过流场、温度场仿真并配合试验分析,对蒸发器、回风道布置、结构进行系统性研究,得到蒸发器的结霜分布与除霜加热器除霜热量分布互相匹配的风道结构设计方案,达到高效除霜的目的,进而可以降低冰箱能耗,减小箱体内温度的升高,提高冷冻室食材保鲜效果。

研究方案如下:首先,试验测量除霜加热器表面温度分布,确定除霜加热器除霜热量分布,得出最优的霜层分布,使除霜加热器除霜热量分布与霜层分布相匹配。其次,基于最优的霜层分布,得出最优的风量分布,使霜层分布与风量分布相匹配。再次,基于最优的风量分布利用CFD流体模拟软件优化设计回风道结构,使回风道在保证对间冷冰箱成本、有效容积、制冷量影响最小的前提下,使回风口在蒸发器上实现最优的风量分布。最后,进行手板件的制作及化霜时间测试、耗电量测试、箱内温度回升测试,整理总结形成风道的优化除霜设计规范,对新品提前介入早期设计阶段,开展除霜优化设计。

图1所示为某型号单系统风冷冰箱的系统。由于空间不足,其回风道的布置在右侧(左侧需放置电控板盒),且结构设计不合理,导致风量分布不均匀,进而导致蒸发器结霜分布不均匀。本次优化回风道结构,需要满足以下要求:回风道风量分布应该与除霜加热器放热分布相匹配,使蒸发器上的霜均匀融化。回风道的布置应该尽量不影响箱室的有效容积。回风道流动阻力应该尽量小,使其对蒸发器制冷性能影响最小。成本不增加或增加很少。

图1 风冷冰箱系统

1.1 除霜热量分布计算

将除霜加热器沿管长方向分为四等分,借助CFD仿真模拟,确定除霜加热器在蒸发器上的热量分布情况。其中除霜热量由辐射热量、对流热量和传导热量组成,如式(1)~(4)所示[8-16]。

式中φi—— 单位时间内除霜加热器的除霜热量,W;

φi,rad—— 单位时间内以热辐射向外传递的热量,W;

φi,conv—— 单位时间内以对流向外传递的热量,W;

φi,cond—— 单位时间内以热传导向外传递的热量,W;

σ ——加热器的辐射率,σ =0.88;

Ai——传热面积;

Ti,heather—— 除霜加热器表面各点的热力学温度,℃,Ti,heather=210~310 ℃;

hi—— 强制对流的对流换热系数,W(/m2·K),hi=8~22 W/(m2·K);

λi—— 加热器的热传导系数,W(/m2·K),λi=107 W/(m·K);

Tair—— 与除霜加热器进行对流换热的空气温度,℃;

Ti——蒸发器表面各点温度,℃。

通过计算可以得到除霜加热器的热量分布如图 2,3 所示。

图2 加热器、蒸发器热量计算分段

图3 除霜加热器热量分布

1.2 风量分布计算

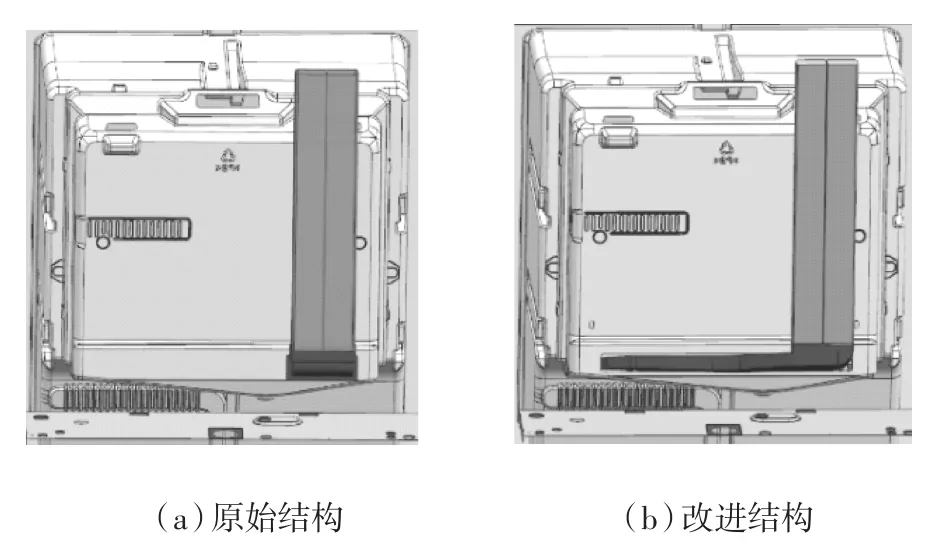

借助流体力学仿真模拟,对回风道进行风量分布计算,并对回风道进行初步改进。在计算过程中,选取应用最为广泛、计算量适中并具有相当精度的标准k-ε湍流模型对流场进行定常分析,其中回风口设置为停滞进口边界,出风口设置为压力出口边界(P=1.01×105Pa),采用基于压力的SIMPLE压力-速度耦合求解算法对流场进行计算。结构对比如图4所示。改进前后的蒸发器区域内部流场及风量分布如图5所示,各单元的风量分布情况如图6所示。从图5,6均可看出,原始方案冷藏回风口处风量大,分配不均匀,回风湿度大、终将导致结霜不均匀。

图4 结构改进对比

图5 改进前后蒸发器处流场对比

图6 各单元风量分布

1.3 改进设计

通过除霜热量分布计算和风量分布计算可以看出,改进回风口结构会改善化霜不均匀。因此,我们将回风口宽度加大至与蒸发器宽度一致,回风口内部设置导风结构,通过不断迭代的结构优化,使蒸发器内部速度场更加均匀,提高结霜均匀性。如图7所示,进口段入口的形状应该与上游风道出口保持一致,起连接上游风道的作用。中间段设计成宽度渐扩,风道间隙由宽到窄。出口段宽度应与蒸发器宽度相当,风道间隙应较窄,这样可保证回风道的风可以分布于整个蒸发器上,同时风道所占容积较小。回风道具体尺寸以及导流板位置的优化可借助于计算流体力学进行模拟。

图7 回风风道改进结构

2 试验验证

将改进后的回风道结构安装到冰箱上,进行结霜和化霜对比测试。测试前,分别在冰箱冷冻室抽屉内部,蒸发器及加热丝上布置温度测点,记录试验过程的温度变化情况。结霜测试是在环温38 ℃、相对湿度85%RH的冰箱性能试验室进行,关闭自动化霜,运行7天时间后,拆机进行对比观察。为了加快结霜速度,可以通过加大门封处间隙1 mm的方式进行。化霜对比测试,是将冰箱设置速冻模式,整机运行时间10 h后,进入强制化霜(冷冻-25 ℃)。图8所示为改进前后的结霜情况对比,可以看出,原始结构结霜明显不均匀(偏于左边),优化后结构结霜明显趋于均匀。图9和表1所示为化霜升温试验测试曲线和化霜升温及加热时间对比,原始方案除霜时加热器的工作时间为21 min,优化方案除霜时加热器的工作时间为15 min,除霜时间缩短了28.6%,与此同时,加热器的能耗也相应降低28.6%;另外,通过监测抽屉内铜头在化霜期间的温度来比较化霜升温幅度,原始方案化霜过程中的最大温升为32.5 ℃,优化方案的化霜温升为25.2 ℃,化霜升温降低了22.5%。

图8 蒸发器结霜对比

图9 化霜升温试验测试曲线

表1 化霜升温及加热时间对比

3 结论

(1)冰箱行业风冷冰箱的回风风道设计普遍延续以前的设计,只考虑空间布置而没考虑到对化霜效果的影响。本文运用CFD技术联合试验验证的方式,设计出最优的回风道结构,经试验测试,除霜时间缩短了28.6%,化霜升温降低了22.5%,可在冰箱行业的设计中推广应用。

(2)风冷冰箱的除霜问题是影响其冷冻室保鲜效果和能耗的因素之一,通过除霜加热丝的热量分布计算、通过蒸发器的风量分布计算的方法可以有效的优化回风道结构,降低化霜温升和化霜耗电。该研究成果填补了冰箱化霜设计的设计理论,促进风冷无霜冰箱的进一步推广发展。