大口径光学元件装夹转运结构设计及分析

李 月,徐 猛,王 骁,朱建平,连克难,陈家川

(中国工程物理院机械制造工艺研究所,四川 绵阳 621999)

1 引 言

随着我国激光装置中光学元件口径、宽厚比的不断增大,激光装置研究中心对大口径光学元件装夹转运方式提出了更高更苛刻的要求。大口径光学元件装夹转运一般采用刚性夹持的柔性连接[1],同时通过有限元等分析手段仿真验证装夹转运方案的可行性、可靠性[2-4]。目前,光学元件的夹紧多采用低应力夹紧方式,“低应力”就是要获得一个合理的使镜片变形足够小的应力场,或者说是在镜片通光范围内(工作范围内)的应变均匀,或者衰减集中应力向镜片的传播[5]。低应力夹紧转运装置可在光学零件的安装、调试、拆卸、转运过程中,提高光学零件安装的重复定位精度和稳定性、保证光学零件的拆装、转运、调试过程操作安全、简单和方便。

目前,为了保证装夹转运装运过程中光学元件的安全性,国内的大口径光学元件夹紧多采用光学元件开槽夹紧的方式[6-8]。但微晶材料为典型的脆性材料,若在光学零件结构中开槽或打孔,稍有操作不当,将会在槽或孔的断面和折角处产生不可控的微裂纹等加工缺陷。且光学零件安装转运过程中受力过大,特别是受剪力的情况下,容易出现微裂纹扩展,甚至镜片整体破碎的问题,严重影响镜片的功能和寿命。为了改变应力分布状况,减少应力集中,重庆大学周忆等[9]通过胶粘结方法将光学元件与镜框连接,但该方法中的胶粘剂会受热失效,导致胶粘不牢,洁净度变差等问题。上海光机所邵平等[10]利用全金属结构直接装夹转运大口径平面光学元件,但全金属膨胀系数大,在夹紧转运的过程中会因金属的变形引起光学镜面的拉扯变形,从而影响镜片的使用精度和功能。为了避免光学元件在安装转运过程中的安全,本文通过对光学元件开槽与不开槽两种装夹转运方式的分析,提出了一种新型的不开槽夹紧结构,即利用摩擦力克服光学零件的重力和惯性力的低应力装夹转运方式,旨在为大口径光学元件的装夹转运方式提供借鉴。

2 低应力夹紧结构总体设计

2.1 光学元件开槽、不开槽两种方式的装夹转运受力分析

中国工程物理研究院某大型激光实验装置的实施过程中,针对开槽镜片频繁出现破裂的问题,进行了大量试验研究[11]。试验中,采用了两块相同尺寸的光学元件,一块边缘开槽另一块不开槽,并在相同条件下进行了真空压裂试验。图1(a)是根据开槽镜片的初始设计结构制定的压裂试验,图1(b)是该情况下压力加载过程的数据结果,由1(b)可见镜片在表面压力达到6500 N时出现破裂,破裂状态如图1(c)所示,镜片局部出现大裂纹。

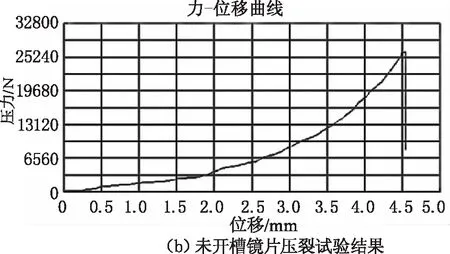

未开槽镜片的试验结构以及压裂过程数据结果如图2所示,由图2可得,镜片在表面压力达到26300 N时出现破裂,且镜片破裂形貌均一。

通过以上对比试验分析可知,未开槽镜片能承受的载荷约为开槽镜片的4倍。从裂纹状态进行分析,开槽镜片在加载过程中出现局部微裂纹扩展,造成镜片在较小的载荷下出现大裂纹;未开槽镜片无局部微裂纹影响,各部分的承载能力较为均匀,在较大载荷下出现均匀破碎。根据实验和工程经验可得,对镜片进行开槽装夹转运方式存在以下几方面的缺陷:

图1 开槽镜片试验

①开槽加工需要额外的加工成本;②光学零件开槽加工状态具有不确定性,难以确保开槽加工过程中不会产生微小裂纹缺陷;③光学零件在使用过程中将会进行多次的转运与安装,受到较大的重力与振动载荷,其开槽处的微小裂纹一旦出现扩展,将严重影响光学零件的功能与寿命;④光学零件在工作过程中,开槽区域将会影响光路的传输。

2.2 低应力夹紧结构设计

针对开槽夹紧方案的不足,低应力夹紧结构采用摩擦系数较大的配副给光学元件提供足够大的摩擦力,克服光学零件的重力和惯性力,从而实现有效的夹紧。本文以1650 mm×1120 mm×200 mm大口径光学镜片为原型进行装夹转运结构的设计,装夹转运结构主要由镜框、缓降螺杆、保护装置等机构组成,如图3所示。镜框主要是为了实现转运过程中光学元件的安全夹紧,上下镜框尺寸为1648 mm×85 mm×190 mm,左右镜框尺寸为1290 mm×70 mm×190 mm;缓降螺栓是为了缓慢升降光学元件,达到转运方便的目的;保护装置主要是为了确保转运过程中光学元件的绝对安全;左右镜框外侧中间轴端作为转运工装的接口。

图3 大口径反射镜镜框结构图

其中,左右镜框内部结构如图4所示。镜框之间通过两端的螺栓连接,实现弹簧的压紧,并将夹紧力传递到两侧顶板上。两侧顶板的内侧附有橡胶层,压紧光学零件并与光学零件形成摩擦副,从而依靠摩擦力支撑光学零件。两侧顶板与镜框间利用定位销连接,起限位作用。

图4 左右镜框内部结构

由于光学元件最终需安装在镜架底座上工作,因此下方镜框在不允许拆卸。为了在转运安装过程中下方镜框既能提供摩擦力,且能避免工作状态下下方镜框材料对镜片产生拉扯变形,夹紧结构的下方镜框采用楔块结构,如图5所示。下方镜框的楔形块嵌入下方镜框的凹槽内,楔形块上表面附有橡胶层,下方镜框的上表面(靠光学零件一侧)附有聚四氟乙烯镀层。下方镜框的两端带有顶杆,顶杆与左右镜框通过螺纹连接。工作状态下,楔形块的上表面低于下方镜框的上表面,在转运的过程中,向内拧动两侧顶杆,推动楔形块上升,使橡胶层接触并向光学零件提供夹紧力和摩擦力。转运安装完成后,向外拧动两侧顶杆,楔形块下降,且低于下方镜框的聚四氟乙烯镀层,实现在工作状态下光学零件下表面仅与聚四氟乙烯镀层接触,减少光学镜片工作状态下的变形。

转运安装过程中,为了进一步保护镜片,本方案在镜框背部安装有光学零件保护装置。该装置将在缓升结构抬高光学零件后安装,以确保转运安装过程中光学零件的安全。

图5 上下镜框内部结构

3 光学零件低应力夹紧方案仿真计算

光学零件不开槽的夹紧方案下,光学零件依靠四周侧面夹紧产生的摩擦力承载光学零件重量,其中光学零件左右两侧通过弹簧产生夹紧力,上下两侧通过顶杆顶紧产生夹紧力。对仿真模型进行了适当简化,设计预留三倍的安全余量,即光学零件受三倍重力加速度的影响,分析应力情况。

3.1 光学零件应力情况

厚度为200 mm的光学零件质量为935 kg,重力约为9200 N,光学零件侧面与橡胶之间的摩擦系数约为0.35。为保证光学零件安全,设计预留三倍的安全余量,为完全平衡光学零件的重力,需要提供的夹紧正压力需大于78857 N。光学零件的预留夹紧力为90000 N,分配左右两侧夹紧力各为20000 N,共40000 N;分配上下两侧夹紧力各为25000 N,共50000 N。

光学零件不开槽的夹紧方案下,光学零件的最大主应力情况如图6(a)所示,最大切应力情况如图6(b)所示。由图6可得,在光学零件不开槽的夹紧方案下,光学零件的最大主应力为1.11 MPa,最大切应力为0.733 MPa,均远低于光学零件破坏的强度极限6×104MPa。最大主应力和最大切应力均出现在上下两侧与楔形块相互接触的位置,这是因为顶杆向内挤压楔形块时,楔形块受力不均匀,其两侧是主要受力点。总体上,光学零件不开槽的夹紧方案下,不会出现应力集中的情况。

图6 光学零件的应力分析

3.2 镜框应力情况

图7为左右镜框的最大主应力情况、最大切应力情况。由图7可得,在光学零件不开槽的夹紧方案下,左右镜框的最大主应力为70.1 MPa,最大切应力为27.1 MPa,小于材料的强度极限,且预留有三倍以上的安全余量。最大应力出现在加强肋与凸台的边缘,在设计加工时可将应力集中处附加倒角以减少应力集中影响。

图7 左右镜框的应力分析

上下镜框的应力情况如图8所示。由图8可得,在光学零件不开槽的夹紧方案下,上下镜框的最大主应力为6.96 MPa,最大切应力为4.76 MPa,均远小于材料的强度极限,可实现光学零件的安全夹紧。

图8 上下镜框的应力分析

4 结 论

大口径光学元件转运过程中的装夹转运方式对光学零件的安全性、可靠性起着重要作用。为了避免光学零件转运过程中应力集中,出现微裂纹甚至镜片整体破碎的问题,本文提出了利用摩擦力克服光学零件的重力和惯性力的低应力装夹转运方案。通过仿真计算,得到该夹紧方案下,光学零件的最大主应力为1.11 MPa,最大切应力为0.733 MPa,远低于光学零件破坏的强度极限,且光学零件受力均匀,无应力集中现象。左右镜框的最大主应力为70.1 MPa,最大切应力为27.1 MPa,小于材料的强度极限,且预留有三倍以上的安全余量,可实现大口径光学元件的安全夹紧。利用摩擦力克服光学元件重力的低应力夹紧结构可提高光学零件的安全性、使用寿命,降低工程成本,对大型光学元件的装夹转运方式具有借鉴意义。