锂离子电池正极材料超声强化水洗过程研究

李萌,刘雪东,诸士春,虞兰剑,许晶

(1常州大学机械工程学院,江苏常州213164;2常州大学,江苏省绿色过程装备实验室,江苏常州213164;3常州百利锂电智慧工厂有限公司,江苏常州213164)

随着新能源产业的飞速发展,对锂离子正极材料技术性能的要求越来越高。高镍三元锂离子电池正极材料由于具有循环稳定性、可逆比容量高、能量密度高、电压平台高、振实密度高、电化学稳定、低温性能好,可适应全天候气温、价格相对便宜等优点,是目前商业化正极材料研究中最热门的材料之一[1-3],但因为其镍含量较高,会造成碱性过高,进而导致三元电池存在安全性较差、电芯产气较严重的问题[4],所以如何减少材料表面的碱性杂质,提高材料性能,具有重要意义。

水洗是减少正极材料表面残碱的一种有效方法,对降低材料表面碳含量有明显作用且可以降低材料pH,经洗涤处理后材料表面副反应也很少[5]。目前工业中常用去离子水洗涤,Xiong 等[6]研究了LiNi0.8C00.1Mn0.1O2经水洗处理后的pH 变化,对比了原始样品、水洗后干燥样品、水洗后700℃煅烧的样品、原始样品直接700℃煅烧的样品4 种材料的pH。研究发现,水洗后样品的pH明显低于未水洗样品。Kim 等[7]研究了LiNi0.83CO0.15Al0.02O2在水洗前后的储存性能, 研究表明水洗可以除去LiNi0.83CO0.15Al0.02O2材料表面的Li2CO3和LiOH,并且在700℃热处理2h的条件下其储存后的电化学性能明显提高。目前,对高镍三元锂离子电池正极材料降碱处理的研究主要集中在去离子水洗涤方面,超声波清洗和分散等相关洗涤技术[8-9]的研究鲜有报道。

本文采用超声强化水洗方法对LiNi0.83CO0.15Al0.02O2(NCA)进行了超声强化水洗处理,通过改变固含量、搅拌时间、超声时间、超声频率、超声功率等因素获得降碱效果优化参数,并在超声强化水洗处理最优参数的基础上对比了单一变量固含量对去离子水洗涤和超声强化水洗的影响,分析了NCA 材料经超声强化水洗前后的pH、粒度及表面形貌的变化,以期为降低高镍三元正极材料碱性提供新的方法和借鉴。

1 超声强化水洗机理及设备设计

高镍三元锂离子电池正极材料碱性过高是由于其表面有Li2CO3和LiOH,吸附在材料表面的H2O与空气中的CO2反应生成H2CO3,致使材料表面水分的pH 降至5.5 左右,弱酸性的CO32-很容易从材料表面晶格中夺取Li+,生成Li2CO3和LiOH[10]。为了更进一步减少Li2CO3和LiOH,利用超声波清洗原理来强化清洗正极材料表面的Li2CO3和LiOH。

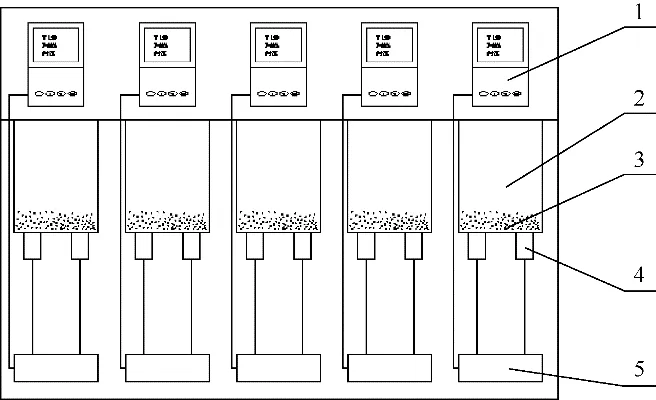

超声波强化水洗试验台的设计如图1所示,换能器将超声频电能转换成机械振动并通过清洗槽壁向盛在清洗液辐射超声波,在声波的振动作用下液体中会产生很多微小气泡,当声压或声强达到一定值时,气泡迅速增长,然后突然破裂,在气泡破裂时,产生冲击波,这种物理现象称为超声空化[11]。空化对Li2CO3和LiOH 的直接反复冲击,一方面破坏Li2CO3和LiOH 与正极材料表面的吸附,另一方面也会引起Li2CO3和LiOH 的疲劳破坏而脱离。空化的强度是本文讨论的重点,所以超声强化水洗试验台设计了超声频率、超声功率、超声时间均可调节,超声时间可以设置精确到秒,超声功率为0~100W 可调,超声频率分为5 种:17kHz、28kHz、68kHz、120kHz、200kHz,图1 中5 个清洗槽分别对应5种不同的超声频率。

图1 超声强化水洗试验台

2 超声强化水洗试验过程

2.1 原料及设备

试验原料为河南某企业提供的镍钴铝酸锂(NCA),黑色,呈强碱性,pH为12.73。溶剂为实验室自制的去离子水(由上海南阳仪器有限公司SZ-93 自动去离子水机自制)以及0.20mol/L 的盐酸标准溶液。试验所用的主要仪器包括:自主研发的超声强化水洗试验台,PHS-3C 精密酸度计、Li2CO3和LiOH 含量测试仪器(均为上海康仪仪器有限公司生产),杭州万特衡器有限公司电子天平,英国马尔文Mastersize2000 激光粒径分析仪,测量范围为0.02~2000µm,日立S-3700N 扫描电子显微镜,CT4008 型电池性能测试系统,电压范围3.00~4.30V。

2.2 试验安排

影响降碱效果的主要因素包括:固含量、搅拌时间、超声时间、超声频率、超声功率,基于前期试验研究,各因素的相应水平见表1。

表1 正交试验因素与水平

根据正交试验相关原理[12],用表L25(56)来安排试验,共25 组,为了检测超声强化清洗后正极材料碱性及颗粒粒度分布情况,以超声强化清洗后正极材料pH及颗粒粒度d50作为检测指标,其结果详见后文。

为探讨固含量变化对超声强化水洗与去离子水洗涤的影响,改变浆料的固含量,分别按照10%、20%、30%、40%、50%的比例配制浆料,其余试验参数选取正交试验得出的最优参数组合。

2.3 试验过程

按照正交试验表超声强化水洗处理锂离子电池正极材料时,如试验号1表示固含量10%、搅拌时间1min、超声时间1min、超声频率17kHz、超声功率20W。称取10g正极材料,注入适量去离子水使浆料恒重100g,搅拌1min 后放入超声波清洗机中以17kHz 频率20W 功率超声1min,之后利用真空泵抽滤,并在120℃的真空干燥箱中干燥5h 以上。称取干燥后的物料5g,注入50mL去离子水,搅拌后抽滤,测试物料的pH。以此类推,依次做完正交表其余试验。此外,对比样品的制备使用去离子水洗涤,其他条件一致。所有试验重复操作3 次,取测量结果的平均值。

3 试验结果与分析

3.1 超声处理前后材料pH分析

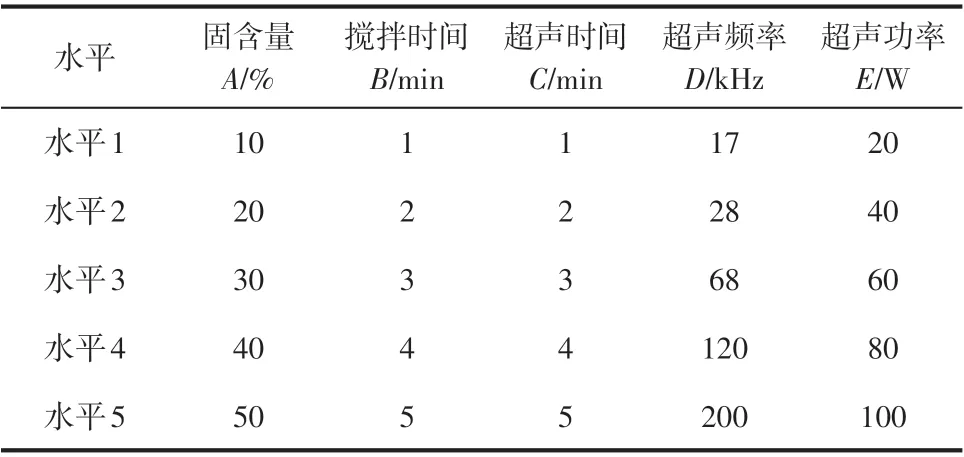

为了获知采用超声处理NCA 材料所达到的降碱效果,进行NCA 材料pH 和残碱含量分析。表2为经过正交试验获得的pH 方差分析,表3 为采用电位滴定法测定的不同超声时间处理后正极材料Li2CO3和LiOH含量。

表2 pH方差分析

表3 不同超声时间处理后材料残碱含量

表2 中,第一列即影响因素A固含量的极差0.33最大,说明固含量的水平改变时对试验指标的影响最大,因此固含量是要考虑的主要因素。它的五个水平所对应的pH 平均值分别为11.00,11.27,11.19,11.18,11.33,以第一水平所对应的数值11.00 为最小,所以取固含量为10%效果最好,这是因为此时单位质量的颗粒所获得的超声波能量最大。随着搅拌时间的增加,物料的pH 整体呈现下降趋势,搅拌5min 时的pH=11.08 明显低于搅拌1min 时的pH=11.34,所以选取搅拌时间5min 为最佳。当超声时间增加时,物料的pH先增加后减小,超声时间4min 时为最小,5min 时回升,因为超声时间小于4min 时超声波会分散团聚的大颗粒,增大了颗粒与液体的接触面积,从而Li2CO3和LiOH含量略有增加,pH 略有增加;4min 时超声强度对被分散的小颗粒表面的残碱起了作用,所以Li2CO3和LiOH 含量最低;超声时间5min 时pH 增大可以解释为超声时间过长破坏了材料本身的结构。由表3 可以看出,超声时间5min 时Li2CO3含量较超声4min 变化不明显,LiOH 含量却剧增,证明正极材料结构遭破坏,析出Li+与去离子水反应形成LiOH,图3(b)亦可印证这一观点。随着超声频率的增大,物料pH 同样呈现先上升后下降的趋势,并且在超声频率200kHz 时pH 降到最低为11.14。超声强化水洗后物料pH 随超声功率的增加而降低,证明在超声功率为10~100W时,超声功率越大超声降碱效果越好。由极差大小可知权重顺序为A(固含量)>B(搅拌时间)>C(超声时间)>D(超声频率)>E(超声功率),对pH 指标来讲超声强化水洗高镍三元正极材料的最佳工艺条件为[13]:固含量10%、搅拌时间5min、超声时间4min、超声频率200kHz、超声功率100W,与之最相近的一组的pH为10.82,与原料相比总体下降幅度为15%。

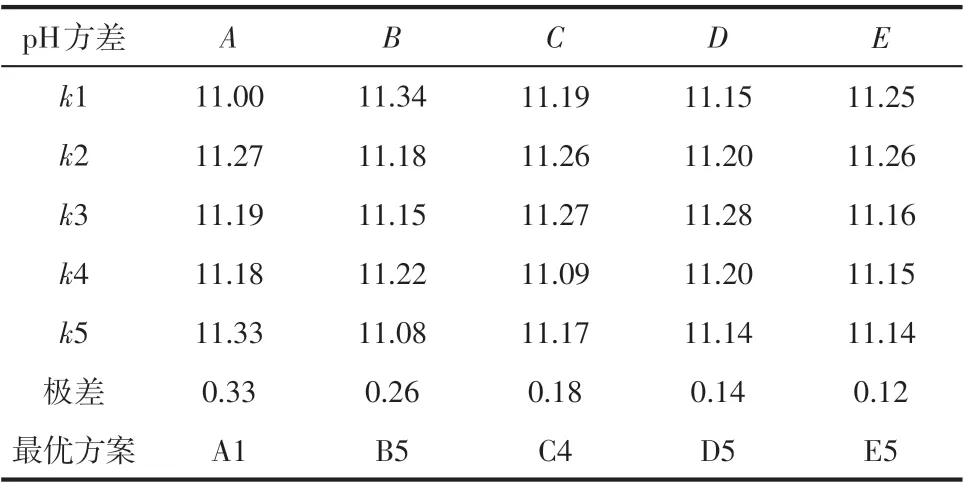

3.2 超声处理前后材料粒度分析

为了考察超声处理对原料粒度的影响,本文对原料和降碱效果最优的一组正极材料进行粒度测试。降碱效果最优的一组样品的固含量为10%、搅拌时间为5min、超声频率为200kHz、超声时间为5min、超声功率为100W,NCA 原料和经过超声强化水洗处理后降碱效果最优的一组样品的粒度分布如图2所示。从图2可知,超声前后物料的粒度分布变化不明显,粒径分布最小值到最大值的范围几乎不变,但经超声强化水洗处理后的物料d50的峰值较NCA 原料的略高些。由图2 可知,3.31µm 以下的颗粒和超过30.20µm的颗粒均为零,说明经超声强化水洗后颗粒未出现破碎,且超声处理前后粒度分布规律均呈现正态分布,均数也相差无几,说明物料粒度分布均匀且集中[14]。

图2 超声前后粒度分析曲线

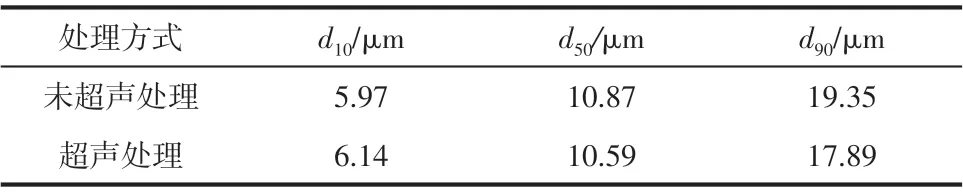

表4 超声前后物料特征粒度

表4为超声波水洗处理前后物料的特征粒度统计表。分别列出了未经过超声处理的原料和经超声处理后物料的特征粒度(d10,d50,d90)。超声处理前后d50相差无几,而未经超声处理的颗粒群中,颗粒差异程度(d90-d10)/d50为1.23,经超声处理后变为1.11,表明经超声处理后的粉体的粒度分布较窄,离散程度低,颗粒大小更均匀[15],这是因为超声波对原来团聚的大颗粒有分散作用[16],超声处理后的物料d90减小亦可印证此观点。

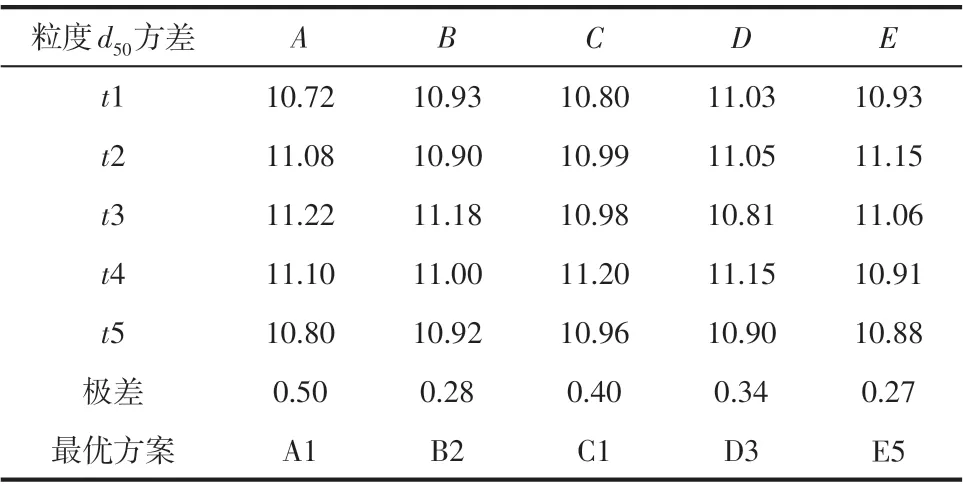

NCA 材料经超声强化水洗处理后物料的粒度方差分析如表5所示。

表5 粒度方差分析

由表5可知,各因素对超声强化水洗处理后物料的特征粒度d50均未呈现明显的规律性。由极差大小来确定影响因素主次,根据表5可见固含量对d50起重要作用,超声时间和超声频率次之,搅拌时间和超声功率的影响不及其他三个元素。在选取最优组合时,应该优先考虑对指标影响明显的因素并根据极差大小选取最佳水平,所以根据d50为衡量标准选取的最优组合是固含量10%、超声时间1min、超声频率68kHz、搅拌时间2min、超声功率100W。

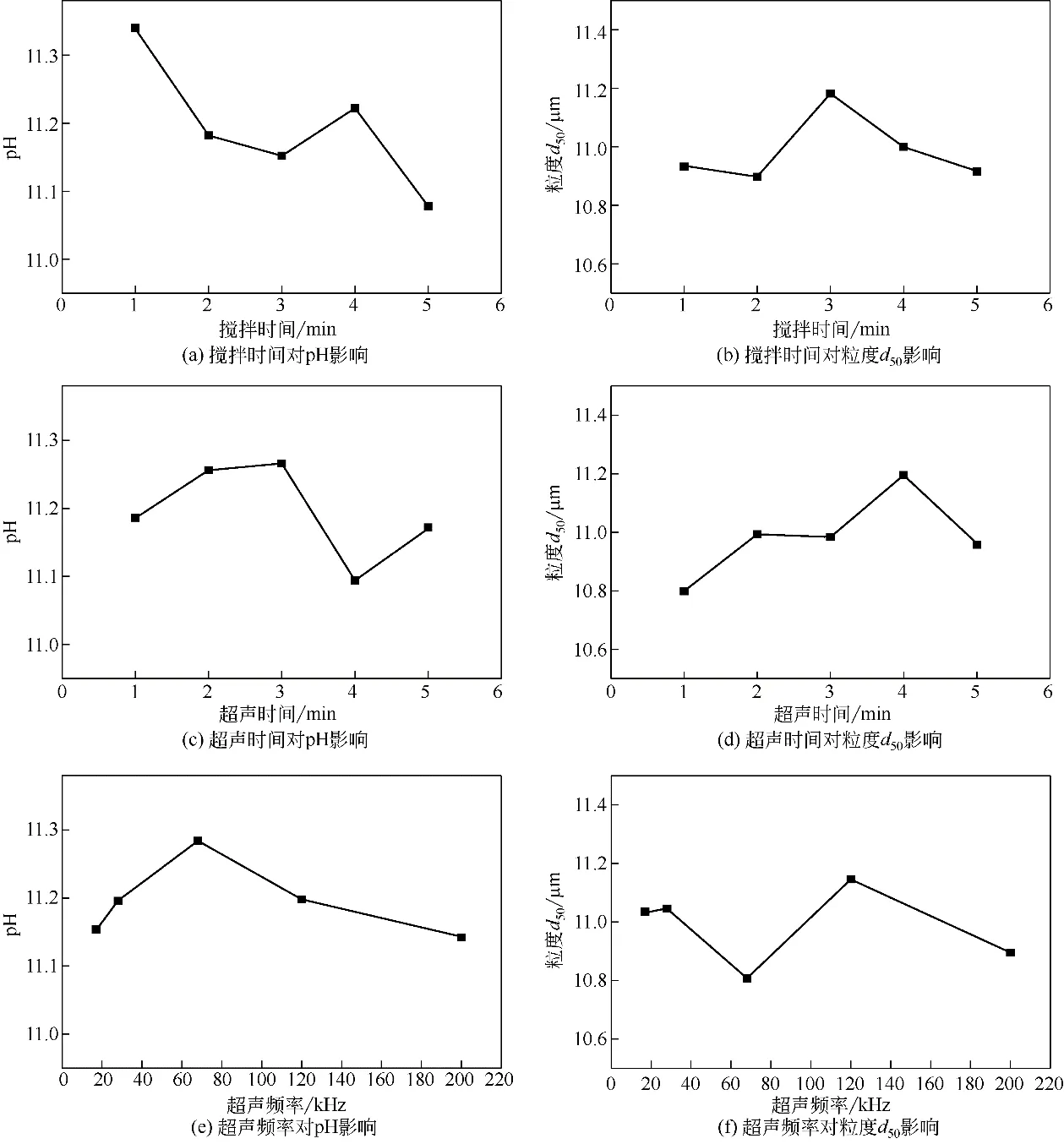

由上述分析可知,分别用pH和d50这两个指标来衡量超声强化水洗处理降碱效果时,得到了两组不同的最优模型,但是超声强化水洗处理降碱效果的好坏是这两个指标共同作用的结果。对粒度和pH 来讲,固含量的影响最重要,其中固含量为10%时最优,超声功率的影响最弱,但超声功率为100W 时效果最好。所以下文仅讨论搅拌时间、超声时间和超声功率三个因素,为便于综合分析,各指标随因素的水平变化如图3。

根据多指标的综合平衡法分析[17],由图3(a)、图3(b)可知,对pH 这一衡量标准来讲,搅拌时间5min 时效果最好,同时对粒度指标来说,搅拌时间5min 与2min 相差无几,所以选取搅拌时间为5min。由图3(c)、图3(d)可知,超声时间4min时pH最低,但粒度d50却最高,综合考虑,选取超声时间1min 较为合适。从图3(e)、图3(f)可知,超声频率为200kHz时,pH和粒度d50均较低。综合图3及上文的分析可知,搅拌时间、超声时间和超声功率三个因素对各指标影响应为C(超声时间)>B(搅拌时间)>D(超声频率),所以本正交试验条件下最优模型为A1C1B5D5E5,即在固含量10%、搅拌时间5min、超声时间1min、超声频率200kHz、超声功率100W的情况下超声强化水洗处理降碱效果最好。

3.3 超声处理前后扫描电镜(SEM)分析

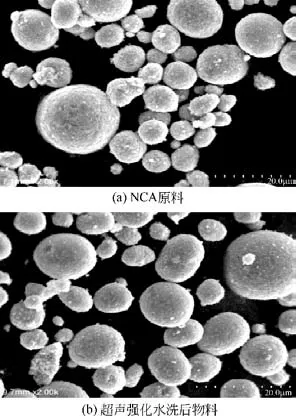

采用SEM 对NCA 原料及经过超声强化水洗处理后样品分别进行了微观形貌观察,结果如图4所示,超声强化水洗处理前后物料均呈现类球形,且超声强化水洗处理后的颗粒表面形貌无明显破坏,未出现凹陷裂纹等,说明在合适的超声强度下对锂离子电池正极材料进行处理不会破坏材料的表面形貌。图4(a)为NCA原料经扫描电镜处理后呈现的微观形态,图4(b)为经超声强化水洗处理后降碱效果最为明显的样品的扫描电镜图,标尺长度均为20µm,超声强化水洗处理条件为固含量10%、搅拌时间5min、超声时间5min、超声频率200kHz、超声功率100W。两图中样品的整体宏观形貌一致,均为分散的颗粒状;图4(b)颗粒粒度大小分布比图4(a)更均匀,这与图2 激光粒度仪测试结果相符,因为在合适的超声强度下,团聚的大颗粒被打散变成小颗粒,小颗粒本身未遭破坏。

图3 各指标随因素的水平变化

图4 超声前后物料SEM图

3.4 超声强化水洗处理前后NCA电化学性能

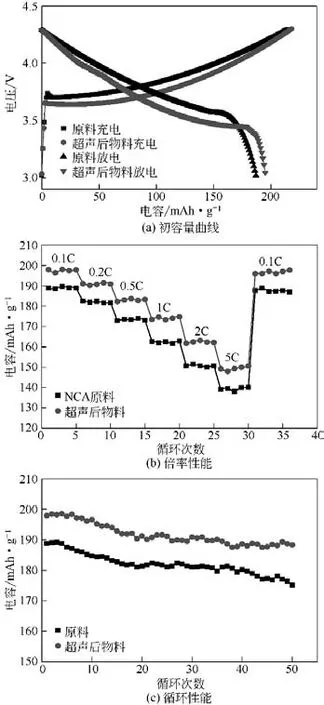

为了考察优化条件下超声强化水洗处理对NCA 正极材料电化学性能的影响,将超声强化水洗处理前后的样品分别组装成模拟电池,采用CT4008型电池性能测试系统对其进行充放电性能、循环性能、倍率性能电化学性能测试。图5为超声强化水洗处理前后NCA电化学性能测试曲线。

超声强化水洗处理前后的NCA 正极材料的首次充放电曲线如图5(a)所示。充放电电流为0.1C时,超声强化水洗后NCA 正极材料的首次充放电比容量均最高,分别为218.10mAh/g和197.90mAh/g,首次充放电效率由原来的88.14%提升至90.74%。放电比容量提高是由于超声强化水洗减少了材料表面残碱含量,使NCA 正极材料活性表面与电解液接触更充分。超声强化水洗前后正极材料在0.1C、0.2C、0.5C、1C、2C、5C 和0.1C 电流下的倍率曲线如图5(b),正极材料倍率性能的提升是由于锂离子在正极活性物质内部的脱嵌和嵌入的速率随着材料表面残碱减少而增大。图5(c)为超声强化水洗处理前后的循环测试曲线,0.1C 下循环50 次后的容量保持率分别为92.74%和95.12%,循环性能提高是因为电池在循环过程中电解液会分解产生氢氟酸,碱容易和氢氟酸反应生成CO2气体,造成电池鼓包胀气,碱性含量降低可以很好地解决这一问题。结果证明,超声强化水洗处理可以提高材料电化学性能,有利于后续制浆。

图5 超声强化水洗处理前后NCA电化学性能

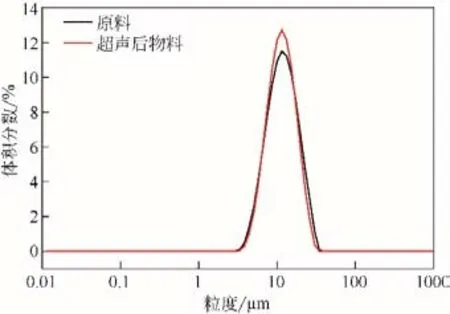

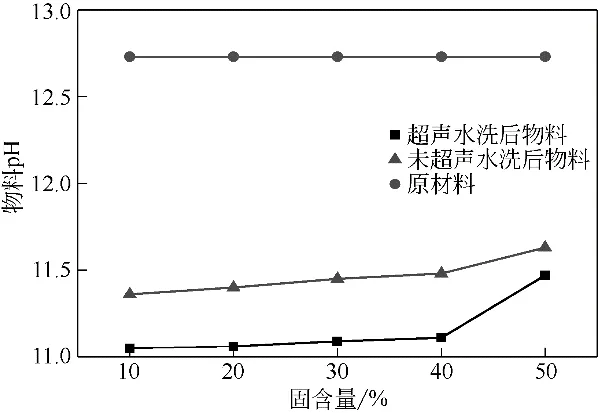

3.5 超声强化水洗与未超声单纯去离子水洗涤降碱对比

实现Li2CO3和LiOH 分离的直接解决方案是在液相环境下进行反应[18],利用超声波对正极材料浆料进行清洗是一种有效的手段,通过超声波的空化作用来剥离材料表面的Li2CO3和LiOH,利用其可溶于水的特性来实现分离并提高材料性能的目的。此外,对材料单纯地进行去离子水洗涤同样可达到降碱的目的。两种降碱工艺处理后物料的pH 对比如图5,探讨了单一因素固含量的变化对简单去离子水洗涤和超声强化水洗的影响,其余试验条件均选取经正交试验得出的最佳因素组合。

从图6可知,单纯采用去离子水洗涤的材料与原材料相比pH明显降低,在固含量为10%时由原料的12.73 降至11.36,碱性降低了10.76%,说明水洗可以有效降低高镍三元正极材料的碱性;而经过超声处理的材料pH 比未超声单纯去离子水洗的物料有进一步的降低,固含量为10%时pH整体下降12.02%。这是因为超声波空化作用产生的冲击波使正极材料表面的Li2CO3和LiOH 被剥离,在简单水洗的基础上可强化清洗效果。随着固含量的增加,滤出液的pH也相应升高,固含量为50%时有明显升高,是由于当溶液体积固定时,随着固含量的增加,单位质量的颗粒所获得的冲击波的能量减少,清洗效果降低。由图6可以看出固含量40%时超声强化水洗较去离子水洗涤下降幅度更大,碱性下降2.9%,且与固含量10%时超声强化水洗后的物料相比,pH 只增加了0.4%。所以工业生产过程中选取固含量40%较为合适。

图6 超声强化水洗和去离子水洗涤降碱效果

4 结论

(1)超声强化水洗相较于去离子水洗涤,可以更进一步地减少材料表面的Li2CO3和LiOH,材料的pH降低了12.02%,并且材料经超声处理后的粒度分布比原材料更为集中,表面形貌也并未遭到破坏,电化学性能提高。

(2)试验测得固含量对粒度和pH 的影响都最明显,搅拌时间、超声时间和超声频率的影响也较重要,相对而言超声功率的影响不够明显。

(3)利用正交表L25(56)得到在本次试验条件下的最佳因素组合是固含量10%、搅拌时间5min、超声时间1min、超声频率200kHz、超声功率100W。

(4)基于工程应用的条件,超声强化水洗时固含量40%更为合适。