基于钠基吸附剂的烟气脱碳系统余热利用研究

谢玮祎,陈晓平,马吉亮,刘道银,梁财,吴烨,蔡天意

(1东南大学能源热转换及其过程测控教育部重点实验室,江苏南京210096;2南京理工大学电子设备热控制工业和信息化部重点实验室,江苏南京210094)

工业革命以来,人类的生产活动排放了大量的温室气体,引发了一系列生态问题。据联合国政府间气候变化专门委员会(IPCC)估计,目前全球平均气温比工业革命前升高了约1.0℃[1]。化石燃料燃烧产生的CO2是温室气体最主要的排放源。1970—2010 年,化石燃料燃烧和工业过程排放的CO2约占温室气体总排放增量的78%[2]。对我国而言,“多煤、贫油、少气”的能源结构导致国家能源消耗更依赖煤炭,燃煤电厂排放的CO2在短期内难以大规模减少。因此,发展能够有效降低燃煤电厂CO2排放量的二氧化碳捕集与封存技术(carbon capture and storage,CCS)意义重大。

碳捕集与封存技术是指通过捕集工业过程中排放的二氧化碳并实现封存来减少碳排放的技术,根据捕集方式和路线的不同具体可分为燃烧前捕集技术、燃烧中捕集技术、燃烧后捕集技术。钠基固体吸附剂捕集CO2的技术是燃烧后捕集技术的一种,通过Na2CO3和CO2反应生成NaHCO3实现二氧化碳捕集,因反应温度低且吸附剂来源广泛、价格低廉、不易失活、无二次污染等优势,拥有广泛的应用前景[3]。

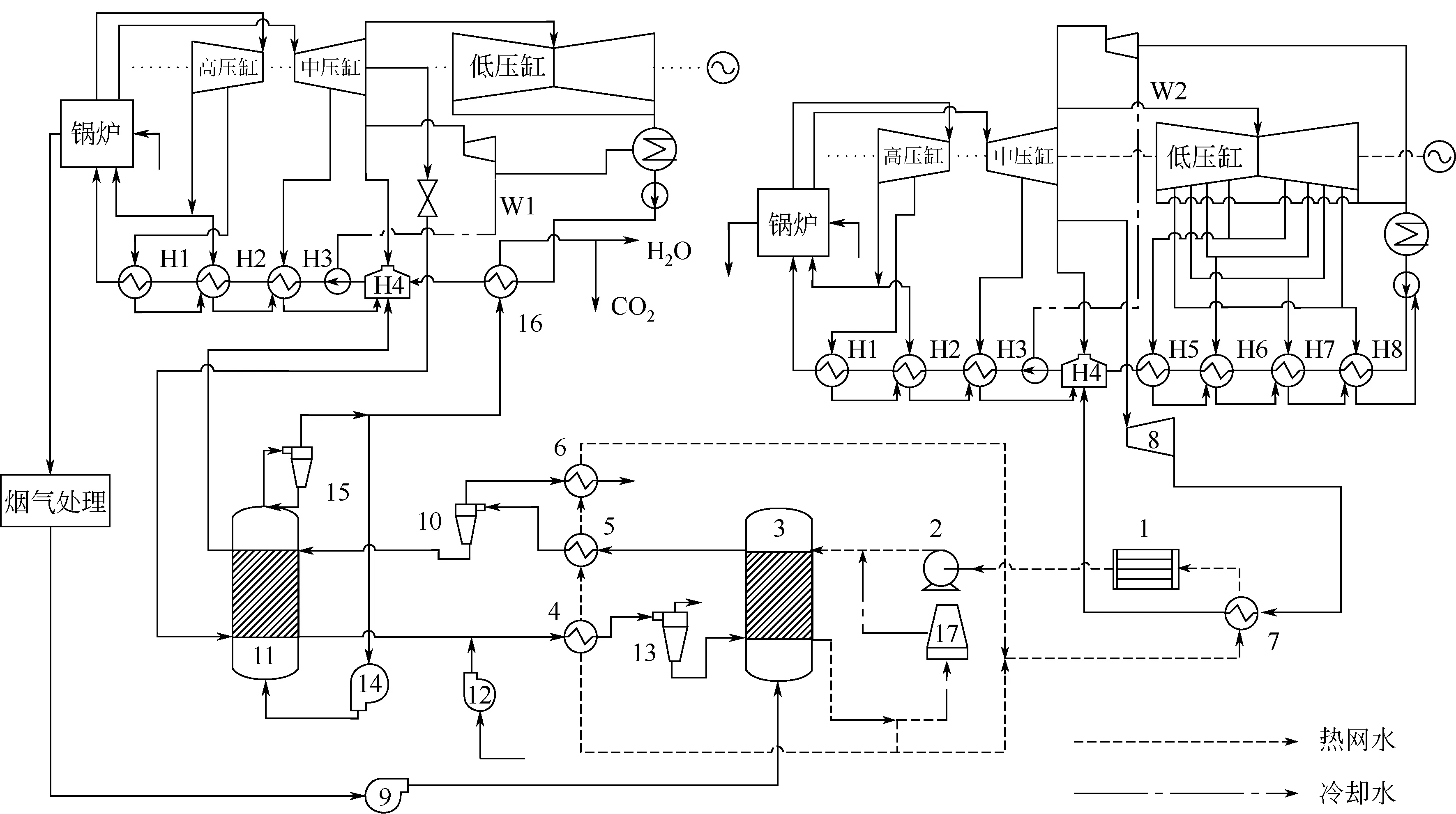

钠基固体吸附剂应用于燃煤电厂后的脱碳流程如图1所示。利用固体吸附剂中的Na2CO3与脱硫脱硝处理后烟气中的CO2在水蒸气充足的条件下于碳酸化反应器中发生反应,生成NaHCO3,完成二氧化碳捕集,如式(1)所示。生成的NaHCO3在再生反应器中发生分解反应,分解成Na2CO3、CO2和水蒸气,如式(2)所示。产生的CO2和水蒸气的混合气体经过冷凝分离出水后即可以得到纯度较高的CO2气体,压缩处理后实现储存或利用,分解得到的Na2CO3经过冷却可以继续回到碳酸化反应器中吸附二氧化碳,实现吸附剂的循环利用。其主要的脱碳原理可用如式(1)和式(2)所示的化学反应式表示。

图1 钠基固体吸附剂脱碳原理

为实现吸附剂的循环利用,需要从汽轮机中抽取大量蒸汽,用于提供钠基吸附剂再生所需的能量,但这样会造成系统发电效率的降低。与湿法脱碳技术相比,以气固反应为主的钠基固体吸附剂脱碳系统在工艺流程上可优化的空间较小,因此通过合适的余热利用方式降低脱碳系统的能耗对该技术的应用推广有重要意义。

本文采用Aspen Plus 软件,以某300MW 燃煤电厂为参考对象,对应用钠基固体吸附剂的脱碳系统进行模拟。根据系统余热的品质,引入供热机组,提出了两种新型的碳捕集/供热双机组系统,以期实现对余热的有效利用。

1 碳捕集机组系统模型

1.1 参考电厂汽水系统模型

本文参考的汽轮机组是由上海汽轮机厂制造的300MW 亚临界、中间再热式、高中压合缸、双缸双排汽、单轴、凝汽式汽轮机。该汽轮机的给水泵采用专门的汽机驱动,机组的型号为N300-16.7/537/537。其主蒸汽参数为16.7MPa、537℃,流量910.921t/h,再热温度537℃,额定排汽压力为4.9kPa。

1.2 脱碳系统模型

图2为整个钠基吸附剂脱碳系统模型,脱碳流程中碳酸化反应器、再生反应器以及吸附剂再生后的冷却均用流化床实现,流化介质分别为烟气、再生过程产生的混合气体和空气,其他相关假设和规定如下。

(1)系统处于稳定运行状态,各模块的散热损失忽略不计;

图2 基于钠基固体吸附技术的脱碳系统模型

(2)烟气进入脱碳系统前先采用湿法脱硫技术进行脱硫,脱硫后烟气中水蒸气含量满足吸附反应需要[5];忽略脱硫后烟气中微量SO2、HCl等对吸附剂性能的影响;

(3) 钠基吸附剂的组分为70%Al2O3+30%,连续运行时,吸附床中吸附剂的利用率为20%,烟气中CO2脱除率为90%,吸附剂循环量为9280t/h;

(4)设计碳酸化反应温度为60℃,再生反应温度为150℃[4];

(5)吸附剂再生效率为90%,分离器能对气固两相完全分离。

系统模拟所用的脱硫烟气成分如表1所示。

表1 模拟烟气组成成分

1.3 碳捕集机组流程模拟

再生床所需的热量由汽轮机中低压缸间抽汽提供[9],抽取的蒸汽参数为0.7335MPa、325.1℃。模拟时考虑到再生床所需的热耗很高,通过冷却水将再生吸附剂冷却放出的热量回收后用于预热碳酸化反应器出口的吸附剂,可以提高进入再生床的吸附剂的温度来减少再生床所需的热耗。同时,吸附剂再生过程产生的混合气体温度较高,且含有大量水蒸气,将其冷却热(包括部分水蒸气汽化潜热)用于加热凝结水,可以取代四级低压加热器,适当提高机组的发电量。整合后的碳捕集电厂如图3所示。

图3 基于钠基固体吸附技术的燃煤电厂脱碳流程

本文利用Aspen Plus 平台依据图3 中展示的系统流程进行模拟。设置冷却床和预热器与换热介质的端差为10℃。为满足再生床的再生热耗,需要抽取369.8t/h的蒸汽,使得系统发电效率降低8.56%。此时,捕集CO2所需的再生热耗为3.90GJ/t CO2,考虑辅机功耗和余热回收后的综合能耗达4.05GJ/t CO2,而先进的脱碳工艺流程再生热耗仅2.19GJ/t CO2[10],因此本文的脱碳系统仍存在较大的优化空间。

2 碳捕集/供热双机组系统流程

此前也有研究者提出将CO2捕集过程余热用于供热,如将余热回收后为冬季地暖供热系统提供60~70℃的热水[11-12]。本文基于吸收式换热技术的成熟应用,针对吸附反应放出的大规模低品位余热,引入供热机组,提出一种结合热网的碳捕集/供热双机组系统,以期通过余热的有效利用降低整个脱碳系统的综合能耗,提高系统经济性。

2.1 吸收式换热技术介绍

在我国,热电联产中一次网供水温度一般在110~130℃,回水温度一般为50~70℃[14]。清华大学的研究团队提出将吸收式热泵与水水换热器相组合,用于改造热电联产领域一二次网间热力站,其原理如图4所示。改造后,一次网的热网回水温度降至接近25℃的水平,在实际应用中可以显著提高管网输送能力[15-17]。同时,低温热网回水也为有效回收碳酸化反应释放的低品位余热提供了可能。

图4 吸收式换热技术原理[13]

2.2 供热机组假设

系统中引入的供热机组假设与上述参考机组同等规模,其他假设规定如下。

(1)热网采用间接供热方式,汽轮机抽汽流量稳定在400t/h,热网供回水温度为120℃/25℃;

(2)热网加热器冷凝侧与热网水热端出口换热端差为10℃[18],增设小汽机对所抽取蒸汽降温降压;

(3)热网回水压力为0.25MPa,经水泵加压后的压力为0.9MPa[19]。

2.3 优化系统描述

2.3.1 双机组系统A流程描述

双机组系统A的方案流程如图5所示,热网回水流经碳酸化反应器后一分为二,一部分作为换热介质流经冷却床、预热器、气液换热器完成中温段加热,自气液换热器流出后与另一部分混合,由尖峰加热器加热到供热温度。作为碳酸化反应器的冷却介质,低温热网回水可大量回收系统的低品位余热实现低温段的加热。假设换热端差为10℃,离开碳酸化反应器时其温度为50℃。

双机组系统B的方案流程如图6所示。鉴于两个机组均需要提取蒸汽来加热其他设备或介质,提出将两股蒸汽先混合后重新分配的整合方案。混合后的蒸汽一部分用于加热再生反应器,另一部分则流经尖峰加热器加热热网水。放热后两部分疏水再经混合重新分配回到各自的除氧器。热网提供的低温回水同样作为碳捕集系统的冷却介质,其低中高温段加热则分别由碳酸化反应器、冷却床、尖峰加热器各自实现。

3 结果与讨论

3.1 系统性能分析

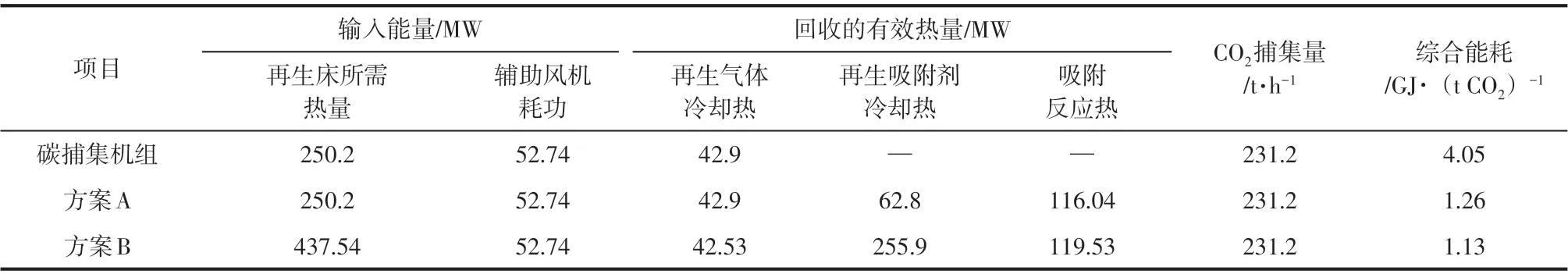

3.1.1 碳捕集综合能耗

为体现脱碳系统余热利用的程度,定义碳捕集系统综合能耗为捕集单位质量的CO2所对应的总输入能量与输出的有效热量之差,记为Ecec,单位为GJ/t CO2,计算式如式(3)。

图5 碳捕集供热双机组系统方案A的流程

图6 碳捕集供热双机组系统方案B的流程

式中,Qreg为输入再生反应器的热量,MW;Wae为子系统中辅助风机的耗功,MW;Qav为子系统被回收利用的有效热量,MW;mCO2为捕集的CO2质量流量,kg/h。

表2为不同方案下碳捕集综合能耗结果,方案A和方案B都能实现对余热的大规模利用,综合能耗从4.05GJ/t CO2分别降至1.26GJ/t CO2和1.13GJ/t CO2,节能效果显著。对方案A 来说,由于冷却床和预热器的设置,为保证换热端差导致热量无法被全部利用。方案B 中,冷却床的热量能够全部回收,热网供水流量也略有增加,提高了对碳酸化反应余热的利用程度,使得方案B的综合能耗较方案A更低。

3.1.2 燃料利用系数

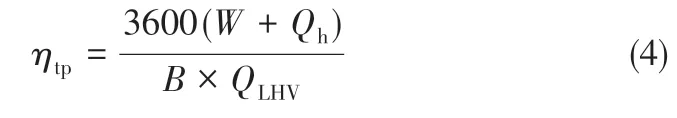

由于提出的两个方案是将供热机组与碳捕集机组整合的形式,因此除了系统发电效率这一性能参数外,引入燃料利用系数来评估双机组的性能。燃料利用系数ηtp为输出电、热两种产品的总能量与输入能量之比,是一种常用的热电联产机组性能评价指标[20],用式(4)表示。

式中,W为系统发电量,MW;Qh为用户用热量,MW;B是实际燃料消耗量,t/h;QLHV是燃料的收到基低位发热量,kJ/kg。

教师还应该明白,美术课不仅仅是教学生学习绘画技巧的,而是让学生在学习美术的过程中形成正确的审美观念。教师应该教会学生善于发现生活的美丽,无论是自然美还是人工美。教师可以通过教学生如何欣赏绘画来增强学生的审美观念。教师还可以指定一幅绘画,以便让学生探索和交流,促进学习。学生应充分发挥主观能动性,定期进行讨论。通过各种渠道收集相关的美术知识,丰富自己的文化知识,通过讨论,让学生加深对美术作品的思想和情感体验,从而帮助学生形成正确的审美观念。

表3为不同方案中系统性能分析结果,可以看出,两个方案下系统的供热量均得到了显著提高,与单供热机组相比,分别增加了67.5%和72.8%。方案B中,由于再生床所需的抽汽温度偏高,流经小汽机减温减压的蒸汽流量从400t/h 减少至123.1 t/h,相应地小汽机发电量从20.57MW 降至6.33MW,使得方案B 中系统的发电效率低于方案A。虽然方案B系统的燃料利用系数为64.59%,略低于方案A的64.62%,但是方案B中系统供热量较方案A增幅更大。

表2 不同方案中碳捕集综合能耗结果

表3 不同方案中系统性能分析结果

3.2 运行参数影响分析

分析混合抽汽方案中的系统,研究主要运行参数对系统综合能耗的影响规律。

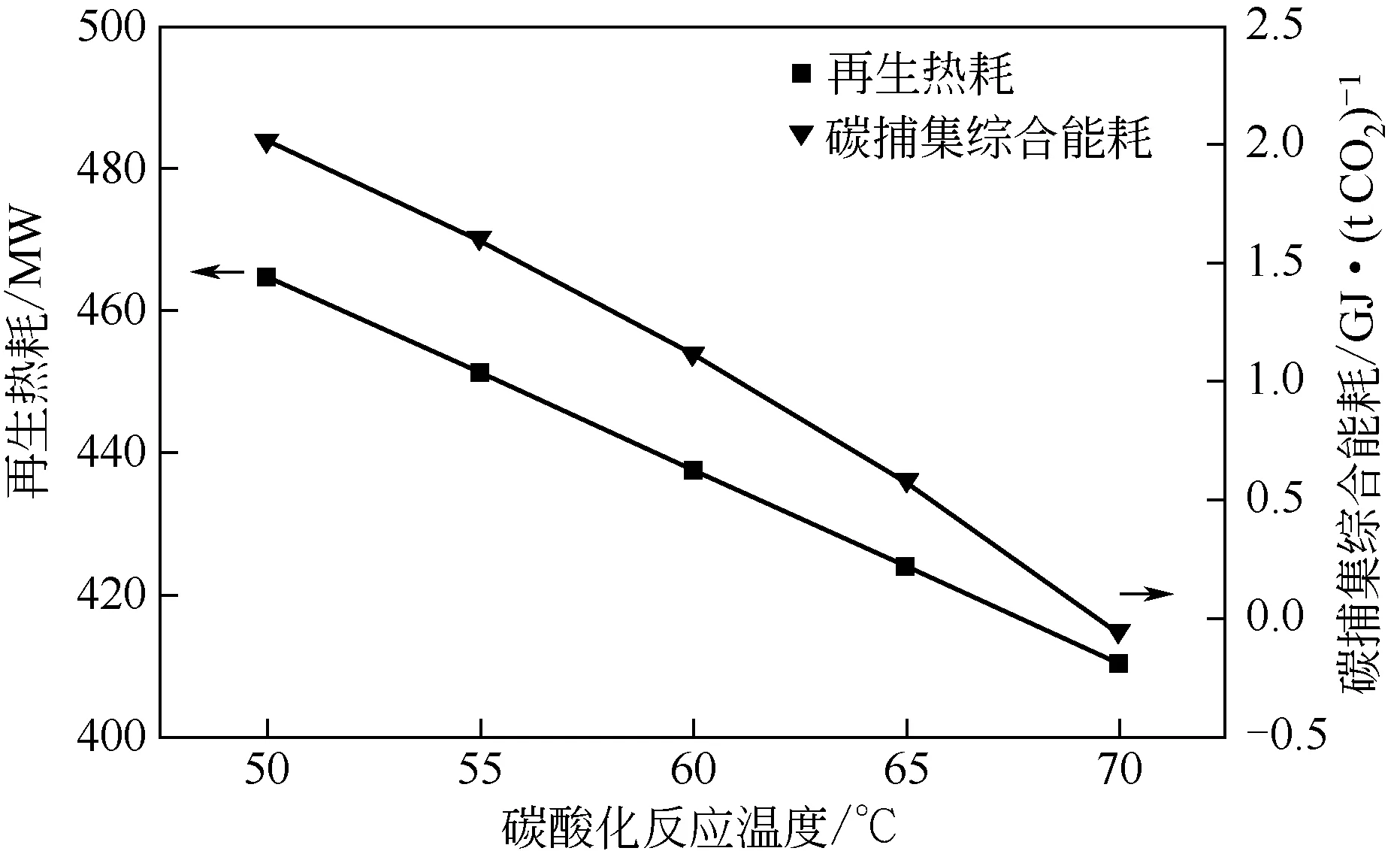

3.2.1 碳酸化反应温度对系统能耗的影响

图7 系统能耗随碳酸化反应温度变化的规律

图7 为系统能耗随碳酸化反应的温度变化规律,随着碳酸化反应温度的升高,再生能耗和综合能耗大幅下降。与再生能耗相比,综合能耗下降的幅度更为明显,受碳酸化反应温度的影响更大。当碳酸化反应温度从50℃升至70℃时,对应综合能耗从2.02GJ/t CO2降至-0.05GJ/t CO2。分析认为,一方面是由于碳酸化反应温度的升高导致从碳酸化反应器出口的热网水温度随之升高,造成了对吸附反应热的利用率的提高。在此条件下,尖峰加热器同样的蒸汽量能够加热更多的热网水,热网水流量的增加也进一步提高了对吸附热的利用率,导致综合能耗显著降低;另一方面,由于脱硫烟气进入碳捕集系统时H2O的分压较低,H2O以水蒸汽的形式存在,存在汽化潜热。而在回收再生气体余热用于加热电厂凝结水时,由于再生气体中仅有CO2和H2O,水蒸气的分压和进入脱碳系统的脱硫烟气中的分压相比显著提高,冷却过程中会释放出大量的水蒸气汽化潜热。

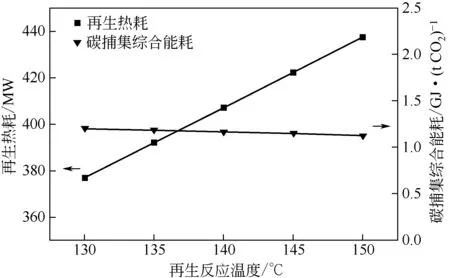

3.2.2 再生反应温度对系统能耗的影响

图8 为系统能耗随再生反应温度变化的规律,再生反应温度的变化对再生能耗有直接且显著的影响,但对综合能耗则影响不大。当再生反应温度从130℃升高到150℃的过程中,再生能耗从376.85MW 升高至437.54MW,而综合能耗则从1.20GJ/t CO2降至1.13GJ/t CO2,降幅很小。鉴于混合抽汽系统的特点,再生吸附剂的冷却热能够得到高效利用,故由于再生温度提高而增加的用于吸附剂升温的物理显热以另一种形式实现了对热网水的加热。而热网水流量受再生反应温度的变化不大,回收的吸附热相应地从123.87MW 降低至119.53MW。对再生床出口的再生气体而言,再生反应温度的提高使得再生气体的㶲值提高,电厂凝结水能够被再生气体加热到更高的温度,这部分回收的热量从32.25MW 增加至42.53MW。最终导致碳捕集系统的综合能耗轻微下降。

图8 系统能耗随再生反应温度变化的规律

3.2.3 CO2脱除率对系统能耗的影响

图9 系统能耗随CO2脱除率变化的规律

图9 为再生热耗和综合能耗随CO2脱除率的变化规律。当CO2脱除率从70%升高至90%时,碳捕集综合能耗从0.23GJ/t CO2升高至1.13GJ/t CO2。CO2脱除率的提高意味着更多吸附了二氧化碳的吸附剂需要再生,因此再生热耗随之线性提高。在系统抽汽量保持不变的前提下,能够用于尖峰加热器加热的抽汽量降低,导致整个系统热网水流量的减少,对应的吸附反应余热利用率减少,因而综合能耗增加。

当然,若CO2脱除率过低,由于再生气体冷却后汽化潜热的释放,系统综合能耗也会出现负值。但因为CO2脱除率过低时再生气体流量减小,在保证换热端差的条件下,不能将凝结水加热至高捕集效率时相同的温度,导致这部分回收的余热明显减少。且脱碳系统提供的吸附余热也会减少,因此借助热网水流量增加而提高的吸附余热回收量将受到抑制,同时也会抑制综合能耗随CO2脱除率下降而降低的程度。从另一方面来说,在CO2脱除率维持在较低的水平时,由于吸附过程放出的反应热减少而热网水流量增加,导致吸附反应热的利用率显著提高,综合能耗能够维持在一个很低的水平。

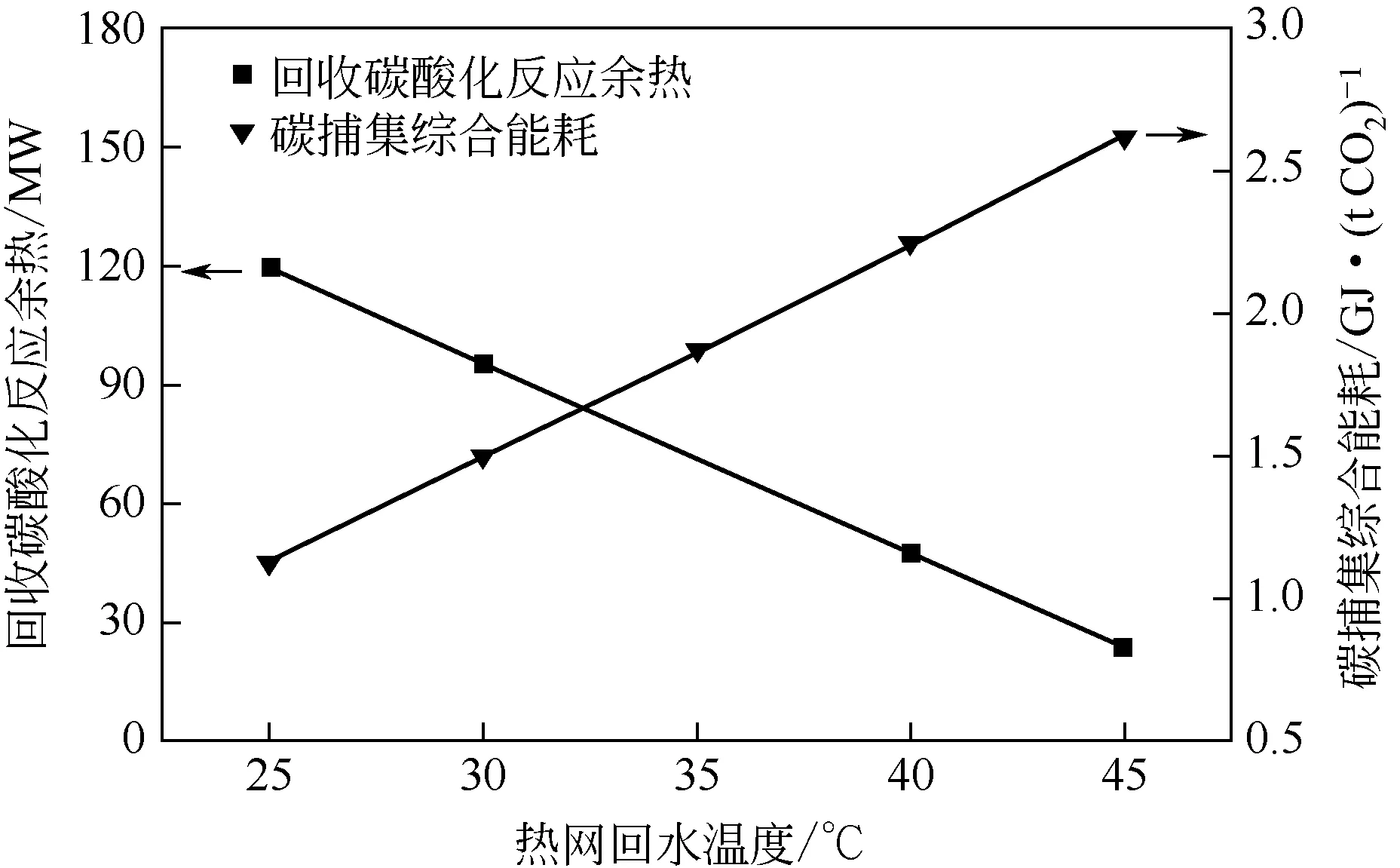

3.2.4 热网回水温度对系统能耗的影响

图10 系统能耗随热网回水温度变化的规律

如图10 所示,热网回水温度直接影响的是碳酸化反应过程对余热的利用。在热网回水温度从25℃上升至45℃的过程中,再生床所需的再生能耗不变,回收利用的吸附反应热对应地从119.53MW降至23.69MW。可以看出,随着热网回水温度升高,碳捕集综合能耗也相应增加,从1.13GJ/t CO2增加至2.62GJ/t CO2。就双机组系统的供热量而言,随着热网回水温度的升高,供热量从456.8MW 降至360.97MW。因此,热网回水温度越低,系统经济性越高。

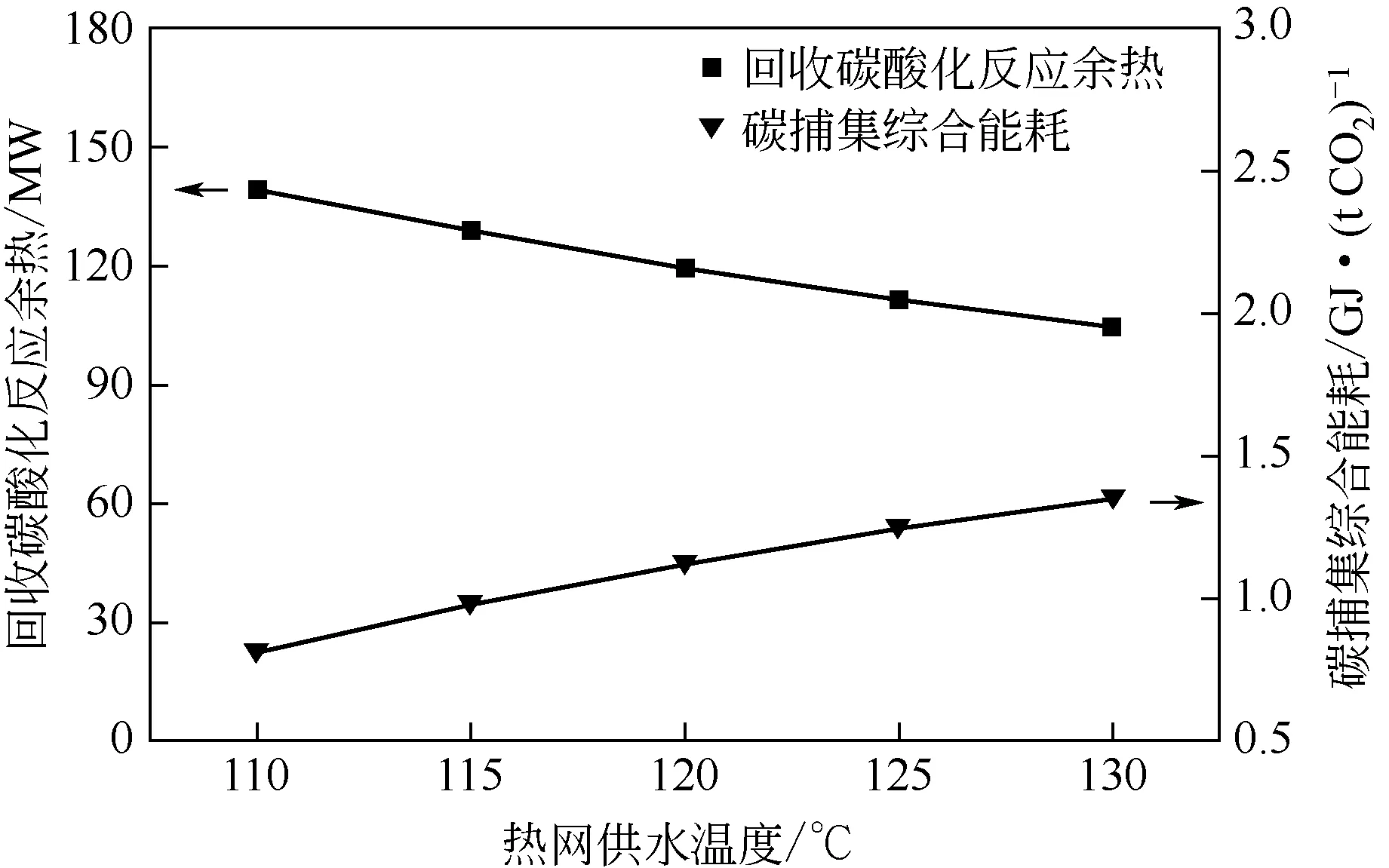

3.2.5 热网供水温度对系统能耗的影响

从图11 可以看出,与热网回水温度相比,热网供水温度对综合能耗的影响较小。当热网供水温度从110℃升高至130℃时,对应的碳捕集综合能耗从0.82GJ/t CO2升高至1.36GJ/t CO2。因为热网水的高温段加热由尖峰加热器实现,故随着热网供水温度的升高,同样的蒸汽流量能够加热的热网水流量减少,导致回收的碳酸化反应热从139.45MW降至104.51MW。当然,供热量也相应地从476.31MW降低至442.08MW,系统经济性略有降低。

图11 系统能耗随热网供水温度变化的规律

4 结论

基于Aspen Plus软件,模拟了钠基固体吸附剂脱除电厂烟气中二氧化碳的系统流程。根据脱碳流程释放出的余热的特点,结合热电联产提出两种新型的能够大规模回收脱碳过程余热的方案,并分析比较了两种集成后方案的性能,结果如下。

(1)采用低温热网回水回收碳酸化反应余热效果显著,独立抽汽方案中碳捕集综合能耗从原来的4.05GJ/t CO2降至1.26GJ/t CO2,而混合抽汽方案对余热的利用程度更高,碳捕集综合能耗仅1.13GJ/t CO2。

(2)系统性能分析显示,独立抽汽方案中流经小汽机的蒸汽流量更多,增加的系统发电量高于混合抽汽方案,而混合抽汽方案中系统供热量高于独立抽汽方案。两个方案的系统燃料利用系数分别达64.62%和64.59%,系统经济性良好。

(3)对混合抽汽方案系统的灵敏度分析结果表明,CO2脱除率较低时,能够将碳捕集综合能耗维持在较低的水平;热网回水温度和碳酸化反应温度对碳捕集综合能耗有重要影响,因为能够直接影响碳酸化反应过程的余热利用程度。