烟气CO2捕集热能梯级利用节能工艺耦合优化

陆诗建,高丽娟,王家凤,赵东亚,王鑫,朱全民

(1中国石油大学(华东)化学工程学院,山东青岛266580;2中石化节能环保工程科技有限公司,山东东营257026)

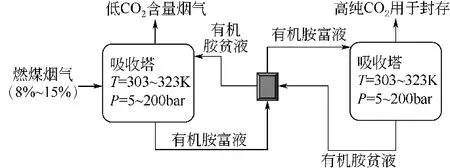

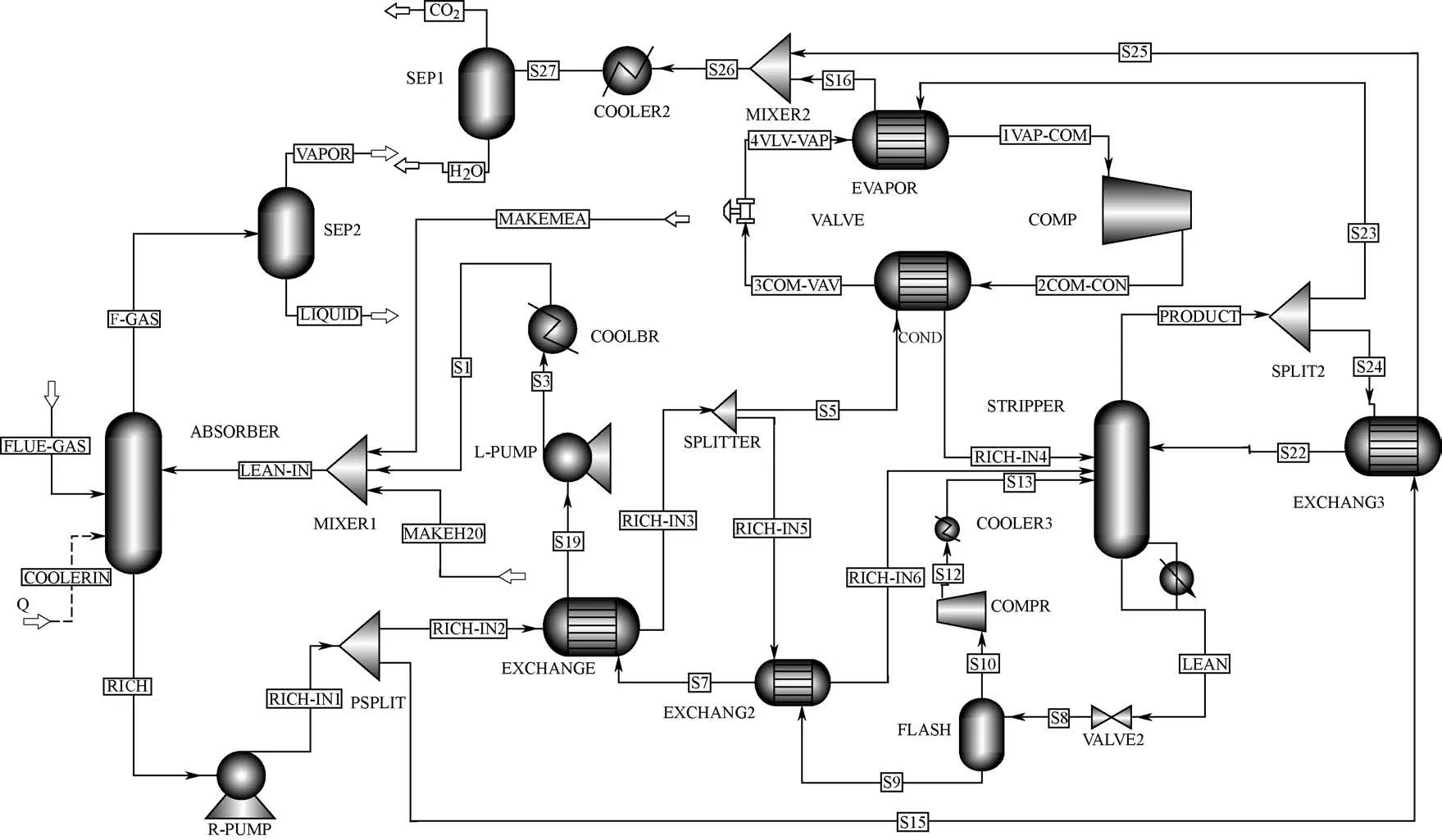

燃煤电厂烟道气中CO2的分离与回收,目前广泛采用的捕集方法是化学吸收法[1-3]。该法是利用CO2与有机胺发生可逆的化学反应,吸收与解吸交替进行,从而实现二氧化碳从烟气中的分离[4-6]。有机胺捕集CO2的流程如图1 所示(其中1bar=105Pa)。有机胺吸收法具有吸收速率高、溶剂易于制备,效果明显的优点,工艺成熟,在国内外二氧化碳捕集工程中已获得了应用,建设了多个示范工程[7-10]。但该法也存在吸收剂能耗高、运行成本高的问题。

图1 有机胺捕集CO2流程

为解决有机胺吸收法能耗高的问题,一是开发低能耗吸收剂,二是研发各类节能工艺,充分回收利用捕集系统内废热,实现再生能耗的降低[11-14]。目前国内外开发了高效率换热器、MVR 热泵、吸收式热泵技术等节能工艺,降低能耗效果在20%以内[15-17]。本文在常规有机胺吸收法的基础上,以增加吸收负荷、回收贫液热量、回收解吸塔顶热量为目标,集成解吸塔顶气体热量回收压缩式热泵、分级解吸、分布式换热、级间冷却、MVR 热泵,研究探讨最佳节能工艺与节能指标。

1 节能工艺耦合流程原理

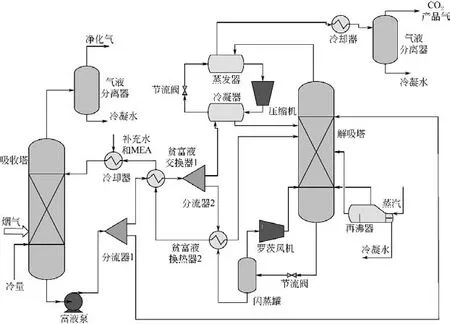

利用压缩式热泵与分布式换热、分流解吸、级间冷却、MVR 热泵技术耦合研究,通过过程集成的方法将热源与冷源进行重新分配,实现能量重复再利用,从而达到节能降耗的目的,整体集成捕集CO2工艺流程如图2所示。

因解吸塔塔顶蒸汽温度较高,压缩式热泵节能技术的引入主要是利用压缩式热泵系统来回收解吸塔塔顶蒸汽热量,将这部分热量首先与热泵工质换热后,再经压缩机升温升压后,进入冷凝器与从贫富液换热器换热后的富液进行换热,使富液达到更高的温度,进而降低系统再生能耗;分流解吸节能工艺的引入主要是利用分流器将富液进行分流,一部分分流后的富液进入贫富液换热器,因分流后热富液流量减少,从而使得热富液的温度更高,更有利于解吸塔内解吸反应的进行,另一分流的冷富液与解吸塔顶蒸汽进行换热后再进入解吸塔,这样不仅减少了解吸塔顶蒸汽冷却水用量而且降低了系统再生能耗;分布式换热节能工艺的引入主要是利用串联的两个贫富液换热器来提高富液温度,促进解吸塔内解吸反应的进行,降低了系统的再生能耗,分布式换热一般与分级流解吸联合应用;级间冷却节能工艺的引入主要是利用级间冷却器来降低吸收塔富液温度,降低反应温度促进吸收塔内正向反应的进行,增大富液CO2负载,进而降低系统再生能耗;MVR 节能工艺的引入主要是利用贫液闪蒸增压,增压后的闪蒸气进入解吸塔内,与富液接触换热凝结释放大量热量,这部分热量促进富液的解吸反应,降低系统能耗。

2 基础设计条件

本文的燃煤电厂烟气组分及其参数,贫液吸收剂及其参数,捕集系统单元模块及其参数分别如表1~表3所示。

本文的热力学模型采用非随机双流体电解质ENRTL 模型,动力学模型采用基于速率的Ratebased 模型,捕集系统工艺吸收塔和解析塔填料均为252Y 规整填料。整体集成ASPEN PLUS 仿真模型如图3所示,捕集系统工艺参数如表4所示。

表1 燃煤电厂烟气组分参数

图2 整体集成工艺流程

表2 贫液吸收剂参数

3 研究过程

通过研究贫液CO2负载率、吸收剂流量、贫液吸收剂温度对系统再生能耗的影响规律发现,常规有机胺捕集CO2流程的系统再生能耗最低为4.204GJ/t CO2,因为计算过程较简单,本文不再详细论述。

3.1 压缩式热泵与双节能工艺模拟

3.1.1 压缩式热泵+MVR热泵+分流解吸模拟

将分流解吸节能工艺与压缩式热泵+MVR热泵系统进行耦合,改变参数探究对系统再生能耗的影响,找到最优系统再生能耗值。需优化的参数包括解吸塔顶气体分流比(用于与冷富液进行换热的蒸汽流量与进入压缩式热泵的蒸汽流量之比)、冷富液分流比。

(1)冷富液分流比 图4显示了冷富液分流比对系统各参数影响关系,从图4(a)中可以看出,随着进解吸塔顶部进行换热的冷富液比例的增加,贫液CO2负载呈先上升后下降的趋势;从图4(b)中可以看出,随着进解吸塔顶部进行换热的冷富液比例的增加,系统再生能耗、再沸器负荷均呈先下降后增加的趋势。这是因为:①解吸塔顶蒸汽温度低于100℃,且流量较小,故换热量不高;②解吸塔顶蒸汽潜热仅能预热部分富液达到较高进料温度,过多的冷富液进行换热只会适得其反,使得冷富液达不到较高的进料温度。当进解吸塔顶部进行换热的冷富液比例为5% 时,贫液CO2负载为0.228 molCO2/molH2O,此时系统再生能耗最低,为3.080GJ/tCO2,较常规流程降低了1.223GJ/tCO2,节能率为29.101%。

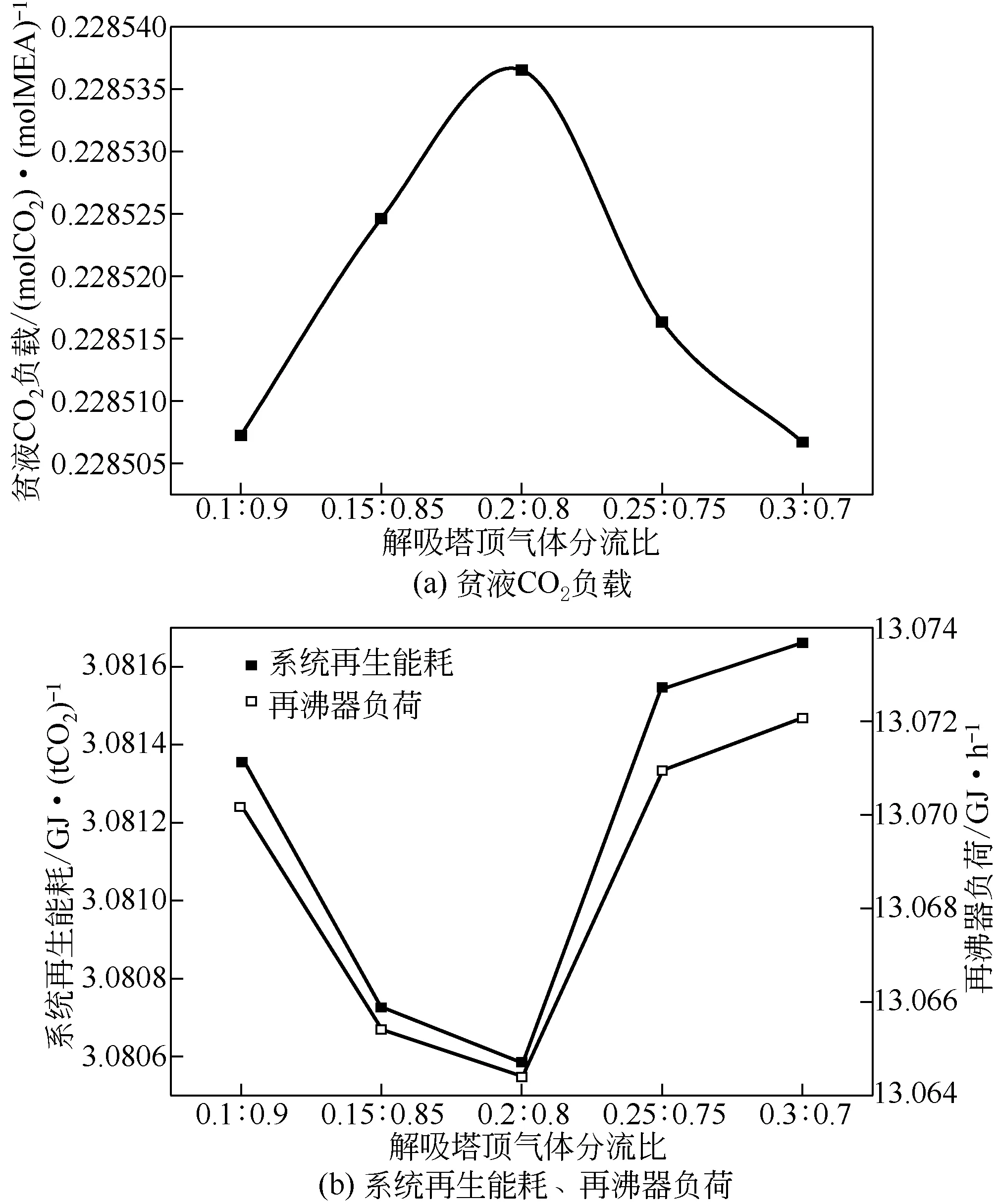

(2)解吸塔顶气体分流比 图5显示了解吸塔顶气体分流比对系统各参数影响关系,从图5(a)中可以看出,随着进入换热器与冷富液进行换热的塔顶蒸汽比例的增加,贫液CO2负载呈先上升然后趋于平稳,最后下降的趋势;从图5(b)中可以看出,随着进入换热器与冷富液进行换热的塔顶蒸汽比例的增加,系统再生能耗、再沸器负荷均呈先下降后上升的趋势。这是因为:①解吸塔顶蒸汽潜热仅能预热部分富液达到较高进料温度;②解吸塔顶蒸汽温度低于100℃,且流量较小,故换热量不高;③MVR 热泵节能效果远优于分流解吸节能工艺,随着进入换热器与冷富液进行换热的塔顶蒸汽比例增加到一定程度之后,再生能耗越来越高。由图5可知,当进入换热器与冷富液进行换热的塔顶蒸汽比例 为20% 时, 贫 液CO2负 载 为0.228molCO2/molH2O,此时系统再生能耗最低,为3.080GJ/t CO2,较常规流程降低了1.223GJ/tCO2,节能率为29.101%。

表3 捕集系统单元模块参数

表4 捕集系统工艺参数

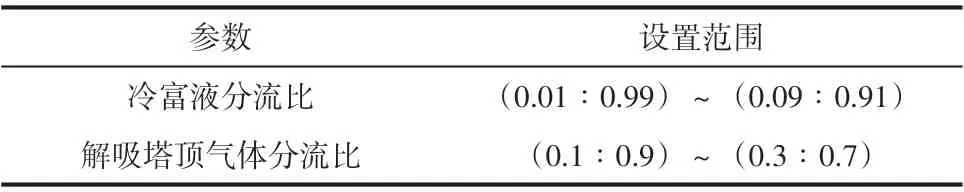

表5 参数设置

3.1.2 压缩式热泵+MVR热泵+级间冷却模拟

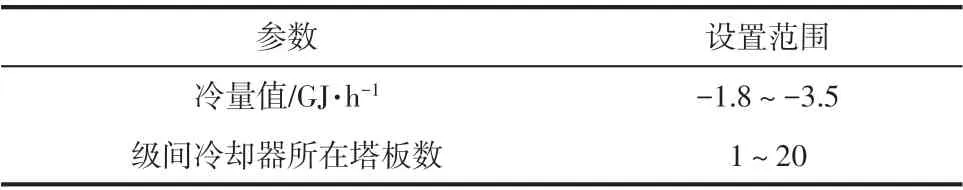

本节主要是将级间冷却节能工艺与压缩式热泵+MVR热泵系统进行耦合,改变操作参数探究对系统再生能耗的影响,找到最优系统再生能耗值。需优化的参数包括级间冷却器所在塔板数、冷量值。

表6 参数设置

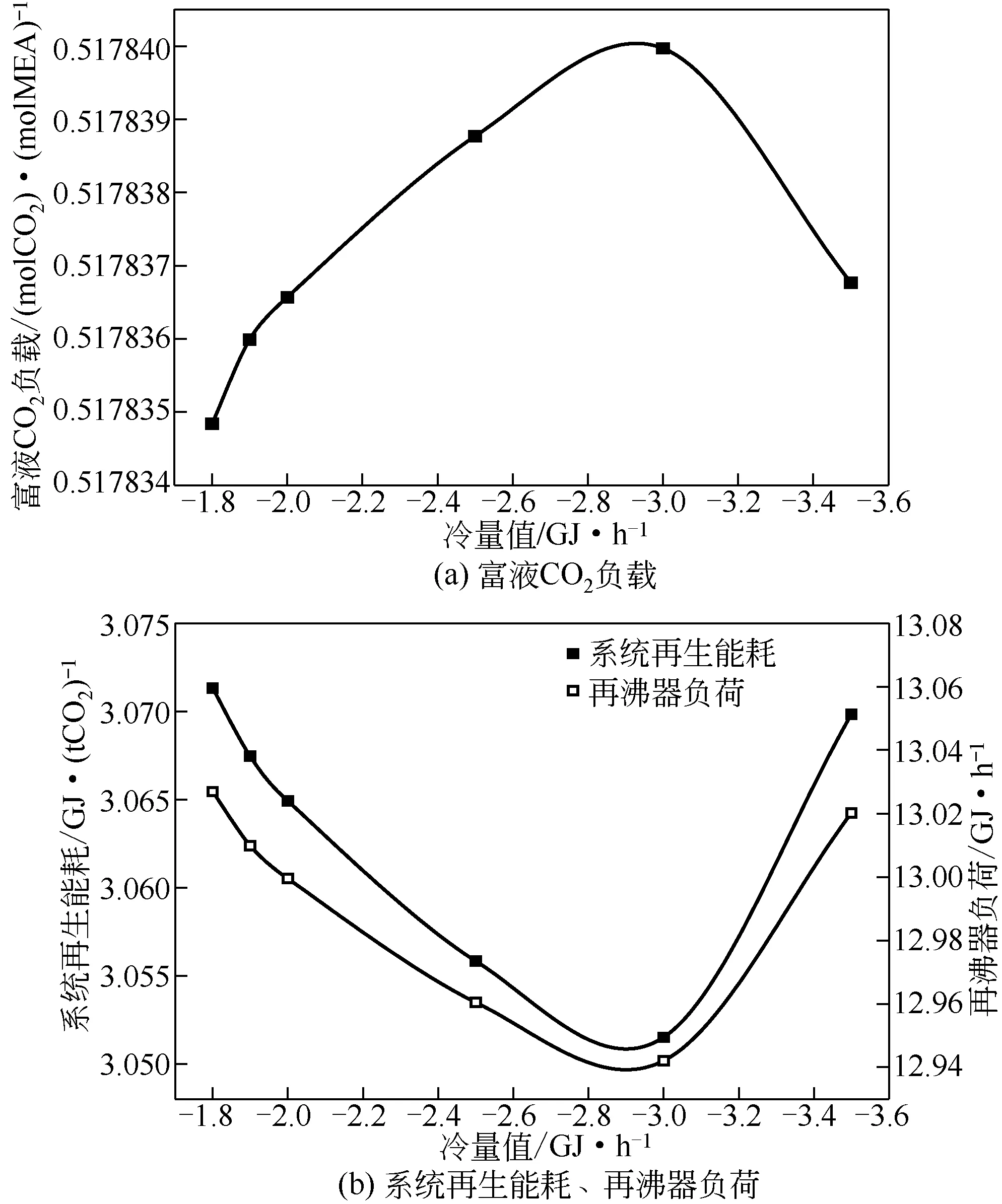

(1)冷量值 图6 显示了冷量值对系统各参数影响关系,从图6(a)中可以看出,随着冷量值的增加,富液CO2负载呈先上升后下降的趋势;从图6(b)中可以看出,随着冷量值的增加,系统再生 能耗、再沸器负荷均呈先下降后上升的趋势。当冷量值为-3.0GJ/h 时,富液CO2负载为0.518molCO2/molH2O,此时系统再生能耗最低,为3.052GJ/tCO2,较常规流程降低了1.152GJ/tCO2,节能率27.402%。

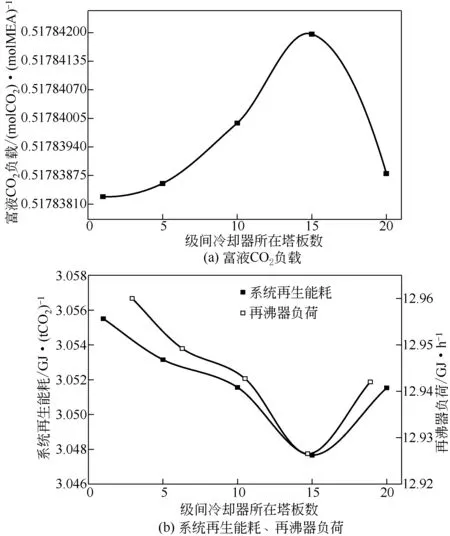

(2)级间冷却器所在塔板数 图7显示了级间冷却器所在塔板数对系统各参数影响关系,从图7(a)可以看出,随着级间冷却器所在塔板数的降低,富液CO2负载呈先上升后下降的趋势;从图7(b)可以看出,随着级间冷却器所在塔板数的降低,系统再生能耗、再沸器负荷均呈先下降后上升的趋势。由图7可知,当级间冷却器所在塔板数为15时,富液CO2负载为0.518molCO2/molH2O,此时系统再生能耗最低,为3.048GJ/tCO2,较常规流程降低了1.156GJ/tCO2,节能率27.498%。

图3 整体集成ASPEN PLUS仿真模型

图4 冷富液分流比对系统各参数影响

压缩式热泵流程里面有小型增压泵用于实现工质循环,MVR 热泵流程里面有增压风机用于实现闪蒸蒸汽的加压回塔。对于“压缩式热泵+MVR热泵+级间冷却”最佳耦合过程(冷量值为-3.0GJ/h,级间冷却器所在塔板数为15),对应的压缩式热泵电耗为157.903kW,MVR 电耗为64.676kW,总计222.579kW。依据《石油化工能耗折算标准》(GB/T 50441—2016),1kWh能源折算值为0.22kg标准油,1kg 标准油的能源折算值为41868kJ/kg,因此总电耗折算为热耗为2.050GJ/tCO2,每小时CO2产量为4.17t,对应的能耗为0.492GJ/tCO2。上文提及的3.048GJ/t CO2系统再生能耗,已包含此部分能耗和再沸器热耗。对下文中系统再生能耗,也均为热泵电耗和再沸器热耗之和,不再赘述解释。

图5 解吸塔顶气体分流比对系统各参数影响

图6 冷量值对系统各参数影响

图7 级间冷却器所在塔板数对系统各参数影响

3.2 压缩式热泵与三种节能工艺模拟

将压缩式热泵与MVR 热泵、分流解吸、级间冷却三种节能工艺进行耦合,改变参数探究对系统再生能耗的影响,找到最优系统再生能耗值。需优化的参数包括冷热富液分流比、解吸塔顶气体分流比、级间冷却器位置、冷量值。

表7 参数设置

(1)冷热富液分流比

图8显示了冷富液分流比对系统各参数影响关系,从图8(a)中可以看出,随着进解吸塔顶部进行换热的冷富液比例的增加,富液CO2负载呈先上升后下降的趋势;从图8(b)中可以看出,随着进解吸塔顶部进行换热的冷富液比例的增加,系统再生能耗、再沸器负荷均呈先下降后增加的趋势。这是因为压缩式热泵节能效果远高于分流解吸,更多的解吸塔顶蒸汽进入压缩热泵节能效果越好,由图8可知,当进解吸塔顶部进行换热的冷富液比例为5%时,富液CO2负载为0.522molCO2/molH2O,此时系统再生能耗最低,为2.863GJ/tCO2,较常规流程降低了1.341GJ/tCO2,节能率为31.898%。

图8 冷富液分流比对系统各参数影响

(2)解吸塔顶气体分流比

图9显示了解吸塔顶气体分流比对系统各参数影响,从图9(a)中可以看出,随着进入换热器与冷富液进行换热的塔顶蒸汽比例的增加,贫液CO2负载呈先上升后下降的趋势;从图9(b)中可以看出,随着进入换热器与冷富液进行换热的塔顶蒸汽比例的增加,系统再生能耗、再沸器负荷均呈先下降后上升的趋势。由图9可知,当进入换热器与冷富液进行换热的塔顶蒸汽比例为25%时,贫液CO2负载为0.235molCO2/molH2O,此时系统再生能耗最低,为2.779GJ/tCO2,较常规流程降低了1.425GJ/tCO2,节能率为33.896%。

图9 解吸塔顶气体分流比对系统各参数影响

(3)级间冷却器所在塔板数

图10 显示了级间冷却器所在塔板数对系统各参数影响关系,从图10(a)中可以看出,随着级间冷却器所在塔板数的降低,富液CO2负载呈先上升后下降的趋势;从图10(b)中可以看出,随着级间冷却器所在塔板数的降低,系统再生能耗、再沸器负荷均呈先下降后上升的趋势。当级间冷却器所在塔板数为15 时,富液CO2负载为0.529molCO2/molH2O,此时系统再生能耗最低,为2.671GJ/tCO2,较常规流程降低了1.533GJ/tCO2,节能率36.465%。

图10 级间冷却器所在塔板数对系统各参数影响

(4)冷量值

图11 显示了级间冷却器所在塔板数对系统各参数影响关系,从图11(a)中可以看出,随着冷量值的增加,富液CO2负载呈上升的趋势;从图11(b)中可以看出,随着冷量值的增加,系统再生能耗、再沸器负荷均呈下降的趋势。当冷量值为-2.5GJ/h时,富液CO2负载为0.533molCO2/molH2O,此时系统再生能耗最低,为2.533GJ/tCO2,较常规流程降低了1.671GJ/tCO2,节能率39.748%。

3.3 压缩式热泵与四种节能工艺模拟

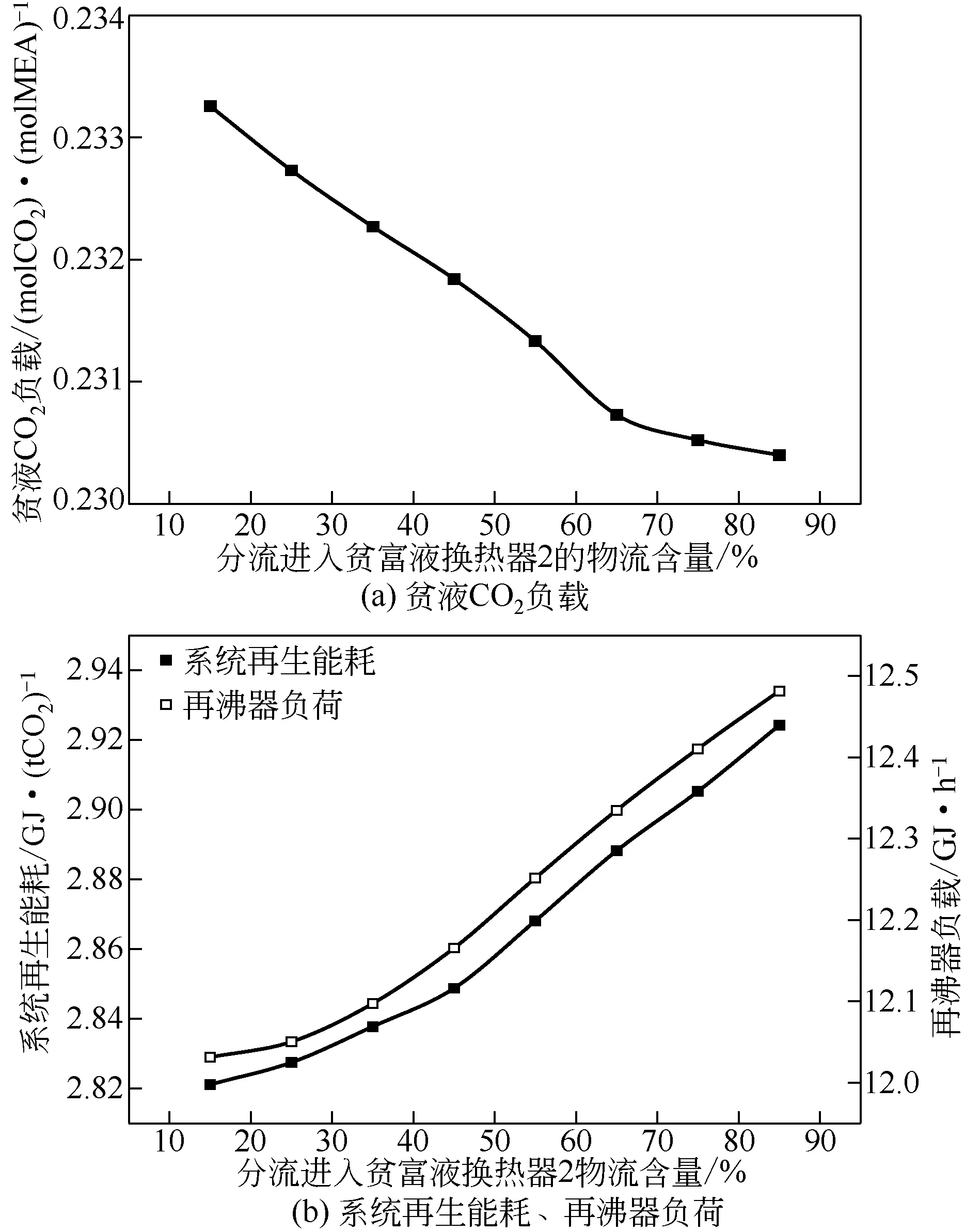

将压缩式热泵与MVR 热泵、分流解吸、级间冷却、分布式换热四种节能工艺进行耦合,改变参数探究对系统再生能耗的影响,找到最优系统再生能耗值。需优化的参数包括热富液分流比、贫富液换热器面积分配、分流后富液进塔塔板数。(1)分流进入贫富液换热器2的物流含量

表8 参数设置

图11 冷量值对系统各参数影响

图12显示了分流进入贫富液换热器2的物流含量对系统各参数影响,从图12(a)中可以看出,随着分流进入贫富液换热器2的物流含量的增加,贫液CO2负载呈上升的趋势;从图12(b)中可以看出,随着分流进入贫富液换热器2 的物流含量的增加,系统再生能耗、再沸器负荷均呈上升的趋势。这是因为分流后的富液一股进入贫富液换热器2换热后直接进入解吸塔,另一股进入压缩式热泵进行换热获得更高温度后再进入解吸塔,压缩式热泵节能效果远优于分布式换热节能技术,这股物流所占比例越大,系统再生能耗越低,故随着分流进入贫富液换热器2的物流含量的增加,系统再生能耗、再沸器负荷均呈上升的趋势。

当分流进入贫富液换热器2的物流含量为15%时,贫液CO2负载为0.233molCO2/molH2O,此时系统再生能耗最低,为2.821GJ/tCO2,较常规流程降低了1.383GJ/tCO2,节能率32.897%。

(2)贫富液换热器2面积分配

图12 分流进入贫富液换热器2的物流含量对系统各参数影响

图13显示了贫富液换热器2面积分配比例对系统各参数影响关系,从图13(a)中可以看出,随着贫富液换热器2 面积分配比例的增加,贫液CO2负载呈上升的趋势;从图13(b)中可以看出,随着贫富液换热器2 面积分配比例的增加,系统再生能耗、再沸器负荷均呈下降的趋势。当贫富液换热器2 面积分配比例为80% 时,贫液CO2负载为0.236molCO2/molH2O,此时系统再生能耗最低,为2.80GJ/tCO2,较常规流程降低了1.405GJ/tO2,节能率33.421%。

(3)分流后富液进塔塔板数

图14 显示了分流后富液进塔塔板数对系统各参数影响关系,从图14(a)中可以看出,随着冷量值的增加,富液CO2负载呈上升的趋势;从图14(b)中可以看出,随着冷量值的增加,系统再生能耗、再沸器负荷均呈下降的趋势。当冷量值为-2.5GJ/h时,贫液CO2负载为0.242molCO2/molH2O,此时系统再生能耗最低,为2.643GJ/tCO2,较常规流程降低了1.561GJ/tCO2,节能率37.131%。

3.4 节能工艺耦合优化总结

与常规胺法捕集CO2工艺流程相比,不同节能流程系统再生能耗及节能率如表9所示。

4 结论

图13 贫富液换热器2面积分配对系统各参数影响变化曲线

图14 分流后富液S5进塔塔板数对系统各参数影响

研究解吸塔压缩式热泵系统与分布式换热、分流解吸、级间冷却、MVR 热泵节能技术耦合利用的节能效果,分析了闪蒸压力、冷热富液分流比、冷量值等参数对系统再生能耗的影响规律,得到了最优工况及最小系统再生能耗,结论如下。

表9 不同流程下的系统再生能耗及节能率

(1)压缩式热泵与两种节能工艺耦合研究,通过模拟计算与优化,最终得到,当解吸塔顶气体分流比为0.2∶0.8;冷富液分流比为0.05∶0.95,后者系统再生能耗最低,为3.048GJ/tCO2,节能率29.101%。

(2)压缩式热泵与三种节能工艺耦合研究,通过模拟计算与优化,最终得到最佳节能工艺组合为压缩式热泵+MVR热泵+分流解吸+级间冷却耦合的CO2捕集工艺流程,当解吸塔顶气体分流比为0.25∶0.75,冷富液分流比为0.05∶0.95,级间冷却器位于吸收塔17 层塔板位置,吸收塔输入冷量为-3.0 GJ/h 时,系统再生能耗最低,为2.533GJ/tCO2,节能率39.748%。

(3)关于压缩式热泵与四种节能工艺耦合研究,即压缩式热泵+MVR热泵+分流解吸+分布式换热+级间冷却耦合的CO2捕集工艺流程,通过对热富液分流比、贫富液换热器面积分配、分流后富液进塔塔板数参数的模拟计算与优化,最终得到,当用于热富液分流比为0.15∶075、贫富液换热器面积分配为0.2∶0.8、分流后富液进塔塔板数为10时,系统再生能耗最低,为2.643GJ/tCO2,节能率

37.131%。

(4)系统最优节能工艺为压缩式热泵+MVR热泵+分流解吸+级间冷却,再生能耗为2.533GJ/tCO2,相比常规工艺节能率39.748%。