鞍钢热轧带钢厂智慧制造发展研究

陈百红,张 华,高恩运,郑英杰,史乃安,郝利国

(鞍钢股份有限公司热轧带钢厂,辽宁 鞍山114021)

全球新一轮科技革命和产业变革加紧孕育兴起,与我国制造业转型升级形成历史性交汇。智能制造在全球范围内快速发展,融合使用新一代信息技术和人工智能技术[1]已成为制造业重要发展趋势,对产业发展和分工格局带来深刻影响,推动形成新的生产方式、产业形态、商业模式。作为传统制造业,钢铁行业发展至今,面临着越来越苛刻的生存环境,环保、安全、质量、成本等无一不是亟待解决的痛点,而中国制造2025战略背景下智慧制造显然是转型升级新的机遇窗口[2]。智慧钢厂已日渐成为中国钢厂高质量发展的清晰蓝图,打造智慧钢厂是实现转型发展的一个重大战略举措。

1 国内外钢厂智慧制造发展情况

当前国内外先进的冶金钢厂不断向数字化、智能化发展,推进信息化与工业化深度融合[3],国际上美国大河钢厂的智能化建设[4],通过全流程质量数字化和质量管控规则的结合,实现了质量在线管控。浦项、宝武在智能化方面已经领先开展[5],实现了板坯库无人吊车,粗轧料形、精轧跑偏等实现了在线控制,热轧钢卷端部缺陷、夹送辊辊面缺陷等实现了在线检测。在钢铁行业设备管控中,浦项最先开始智能化的探索,将设备管理作为智能工厂建设的主线。另外宝钢热轧在节能、集控、安全、吊车、视觉识别、数字化工厂、设备状态监测和全自动轧钢方面积极开展智能化建设[6],已取得成绩。

2 鞍钢热轧带钢厂信息化现状

鞍钢热轧带钢厂(以下简称热轧厂)各产线均采用计算机四级管理,基本实现分应用层次建立网络架构,各网络逐级实现互联互通,利用各系统实现对生产、质量和物流的管理。如ERP集成采购管理系统与生产、仓储管理系统,实现计划、流水、库存、单据的同步,ERP订单在MES中形成排产计划,MES支持向ERP上传计划执行数据、实际生产信息等功能,采用信息技术手段辅助质量检验,关键检测系统或检验设备能自动输出检测结果数据到相关系统,通过信息系统实现订单管理、计划调度、信息跟踪和运输资源管理。

1780线经过2015年和2018年两次三电改造,一二三级计算机系统已经达到国际先进水平。1700线和2150线一二级模型控制相对落后,计划2020~2021年分别进行升级改造,为智能化建设打下基础。

3 鞍钢热轧带钢厂智慧制造发展思路

结合热轧厂生产经营目标,打造智能化、高效率、低成本的绿色热轧产线,实现热轧厂生产组织、制造装备、质量管控、效率提升、安全保障、成本控制、分析决策过程的智能化。

以重点产线为突破,智慧制造工作将围绕基础自动化、无人行车、站所室集控、机器人、模型优化及3D可视化、状态检测及智能点检等方面展开。技术成熟度高、易实现的,以及提质增效显著的先行实施,并逐步向其他产线推广。

3.1 生产与质量智能管控

从原料、加热、连轧、精整全流程生产入手,建立智能生产和质量管控系统,全面实现生产和质量管控智能化。

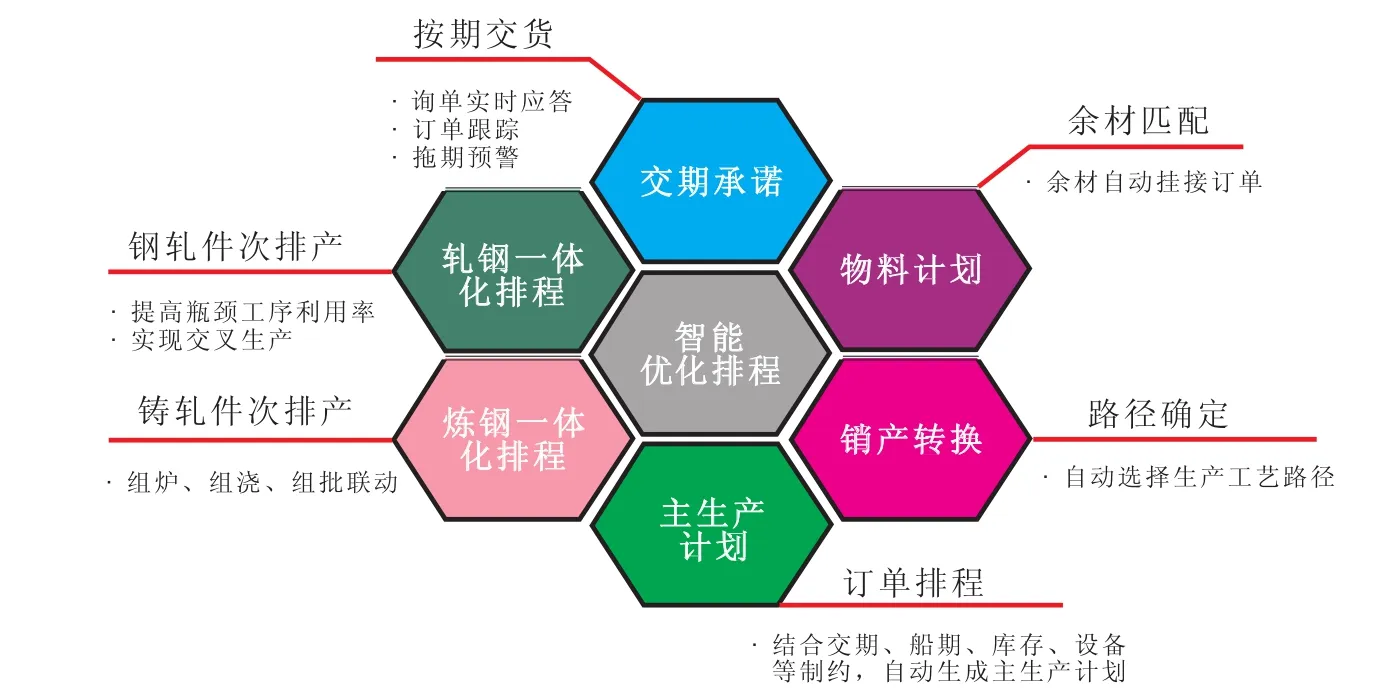

(1)生产管控智能化。以智慧决策为前提,基于大数据、多模型组合、断电式优化算法、高阶人机交互等策略,建立具备完善的生产全流程资源优化分配、生产自动编排、跟踪、预警及动态优化调整等功能的跨产线一体化生产智慧管控体系,生产管控智能化简图如图1所示。

图1 生产管控智能化简图Fig.1 Schematic Diagram for Production by Intelligent Control&Management

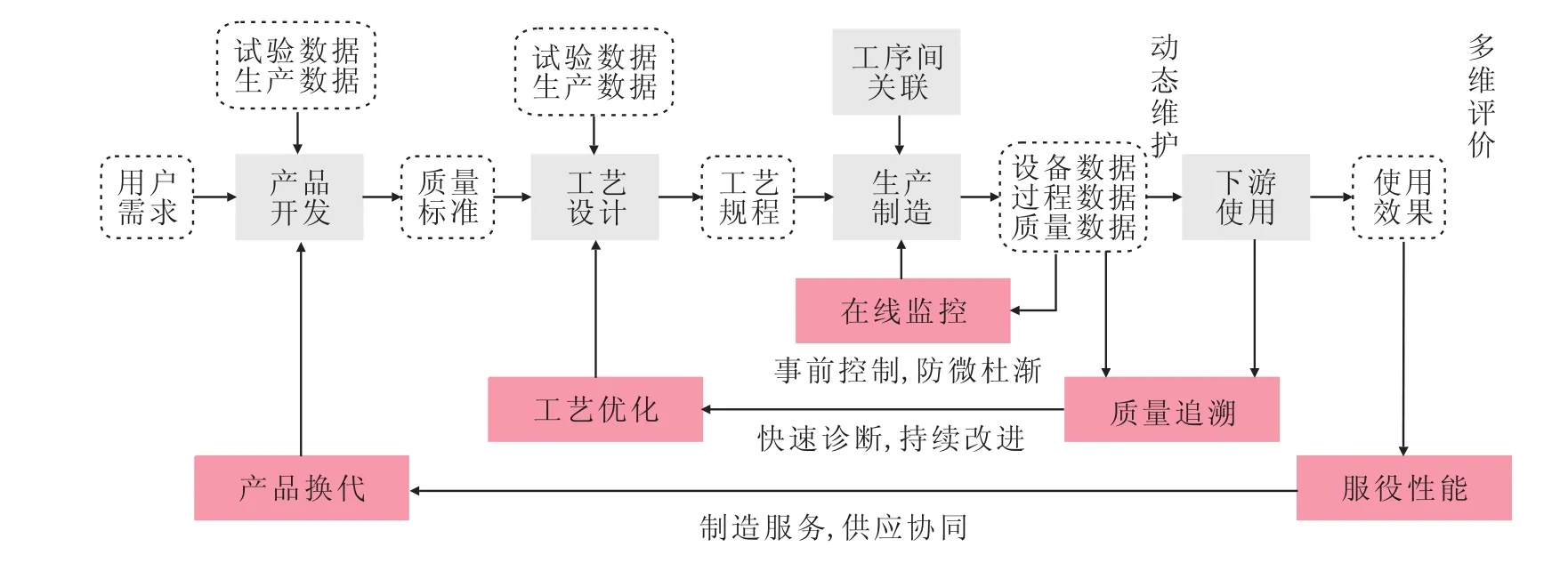

(2)质量全流程管控系统。建立全流程物质流、信息流时空精准匹配,实现全流程产品质量的溯源分析,构建产品缺陷的自动封锁系统,以及热轧带钢组织性能智能预测系统[6],质量全流程管控系统简图见图2。

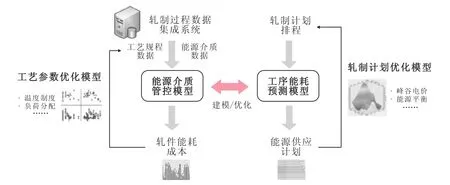

(3)成本分析系统。精确分析和预测每块轧件在各工序的能源介质消耗和相应成本,图3为热轧各环节能源介质消耗及成本统计流程图。

图2 质量全流程管控系统简图Fig.2 Schematic Diagram for Quality Control&Management System in Whole Process

图3 热轧各环节能源介质消耗及成本统计流程图Fig.3 Flow Chart for Consumption of Energy&Medium and Cost Statistics in Hot Rolling

3.2 设备智能管控

设备管控的目标是实现 “一个中心,两条主线,四个维度”。一个中心,即采用智能化手段实现设备的本质安全稳定运行;两条主线,即感知设备和解放人力;四个维度,即开展自我智能探索、智能监测分析预警、智能点检及虚拟实践和周期管理并探索设备剩余使用周期建模。

3.3 智能控制

智能制造的目的是利用自动化、智能化技术以及机器人系统,把人力从繁琐的、危险的、重复性的劳动中解脱出来,提高工作效率。

(1) 无人吊车

从现场的实际情况出发,综合考虑板坯库与钢卷库存管理流程,吊车的三维定位,数据的自动采集及无线通讯技术[7],最终实现板坯库与钢卷库存无人吊车。

(2)加热炉区智能控制

建立板坯智能识别与核对系统,实现加热炉自动装钢;建立加热炉燃烧过程控制系统,实现加热炉自动烧钢;建立轧制节奏控制系统,实现加热炉自动出钢。

(3)中间坯料形智能控制

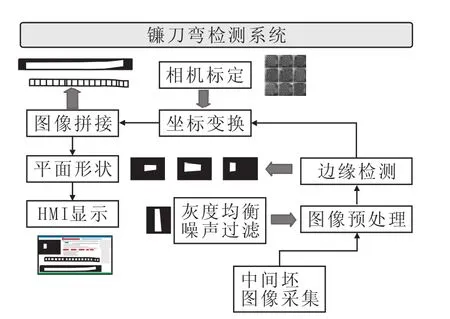

目前热轧中间坯镰刀弯、扣翘头等料形普遍由操作员手动调整,通过建立镰刀弯与扣翘头控制模型,在粗轧入出口安装料形检测装置,实现中间坯镰刀弯与扣翘头的自动调整。镰刀弯检测系统原理如图4所示。

(4)带钢跑偏及楔形智能控制

目前国内外热轧带钢跑偏及楔形普遍由操作员手动调整,建立精轧跑偏及楔形自动模型控制系统,根据轧机入口、机架间安装带钢跑偏检测仪表的显示结果,利用精轧轧件稳定模型控制系统,进行自动水平调节控制跑偏,对设备进行智能调节控制跑偏,建立自动控制模型。

图4 镰刀弯检测系统原理Fig.4 Principle for Detection System for Sickle-like Curvature

(5)中间坯优化剪切闭环控制

鞍钢各热轧生产线中间坯优化剪切系统基本都采用开环控制,中间坯与飞剪各自独立控制,影响中间坯头尾剪切精度。而采用中间坯优化剪切闭环控制系统,飞剪能智能感知中间坯运行状态,及时修正飞剪剪鼓加速度,实现中间坯头尾精准剪切。

(6)热轧产线智能测控与模型技术

对于热轧生产过程中机架浪形、卷取形状等关键工艺参数,利用图像处理技术可实现实时测量,并构建反馈控制系统。通过大数据及AI技术建立更准确的模型,实现全热轧生产过程的自动化,提升模型控制精度。

(7)轧辊及夹送辊表面质量检测与控制的智能化技术

开展轧辊辊面质量自动检测与判定,轧辊健康度全生命周期大数据分析及预测,轧辊磨削控制模型智能化,以及热轧在线磨辊等技术研究,降低轧辊引起的缺陷,实现夹送辊在线监控。

3.4 智能安全

安全管理是智能工厂要解决的关键,也是最具挑战的问题。智能安全预警分为现场危险区域报警系统和人脸比对系统,通过智能化手段,在厂房区域内设置检测装置,对车辆、人员进行声光综合预警。智能安全预警项目建设完成后,能够最大限度弥补本质安全不足,降低作业环境中安全风险,全面提升厂整体安全水平。

3.5 自动化轧钢、集控

随着世界轧钢技术的不断发展,轧钢生产在自动控制应用方面取得了较大进步。目前,热轧生产线部分控制功能仍需要操作员人工干预才能满足生产要求,由于操作员技能和责任心不同,质量和控制稳定性波动大,无法实现精益生产、柔性制造,距离数字化、网络化、智能化制造存在较大差距。以数字化网络化智能化控制为目标,建立先进的轧钢自动控制系统,自动化程度提升同时可以进行集控改造,便于岗位兼顾,效率提升。

4 实施情况

目前在热轧产线正在推进站所室集控系统、自动化轧钢系统、成本分析系统等项目。中间坯优化剪切闭环控制,加热炉区智能控制及智能安全等取得成效的项目正逐步向其他产线推广。

5 结语

鞍钢本部热轧厂在现有轧线基础上,开展智慧制造工作,秉承少投入、快产出的原则,优先考虑技术成熟、提质增效显著的项目。在生产、质量管控智能化,设备智能管控与分析预警,高效率智能装备,智能安全,以及自动化轧钢、集控等方面,打造智能化、高效率、低成本的绿色热轧产线,从而实现无人化、少人化,操检合一、集中管控,做到提质增效、安全节能,设备状态及时监控,自动化轧钢程度提升。