数控加工配合件的分析研究

于海涛, 郭 岩

(空装驻沈阳地区第一军事代表室, 辽宁 沈阳 110850)

零件作为机械元件的最小组成单元,通过相互之间的配合形成了机械元件,机器的正常运转也离不开零件之间的配合[1-3]。目前,由于对零件之间的配合精度、表面粗糙度和位置等要求越来越高,传统的机械加工已很难满足其加工需求。随着机电一体化技术的发展,数控加工方式逐渐成为解决该问题的重要途径[4-7]。下面将以车削加工的盘套类零件和铣削为主的箱体类零件为例说明配合件的加工流程。

1 盘套类配合件的加工

盘套类零件多与同属回转件的轴类零件进行配合,在实际中的应用十分广泛,盘套类零件表面是同轴度较高的园曲面,其零件壁薄且容易产生形变,一般由孔、端面,沟槽和内外螺纹等构成[8]。

盘套类零件表面孔的直径尺寸等级为IT7,孔的形状精度必须控制在孔径公差内,精密套筒一般控制在孔径公差的1/2~1/3 之间。当轴套零件的尺寸较长时,要对内孔面的圆柱度,端面对内孔轴线的圆跳动以及垂直度综合进行考虑。此外,孔的表面粗糙度值要求为Ra1.6~0.16 μm,以提高零件的耐磨性。

以下将采用CJK6240 型机床,以轴承套为例,具体分析配合件的数控加工过程。

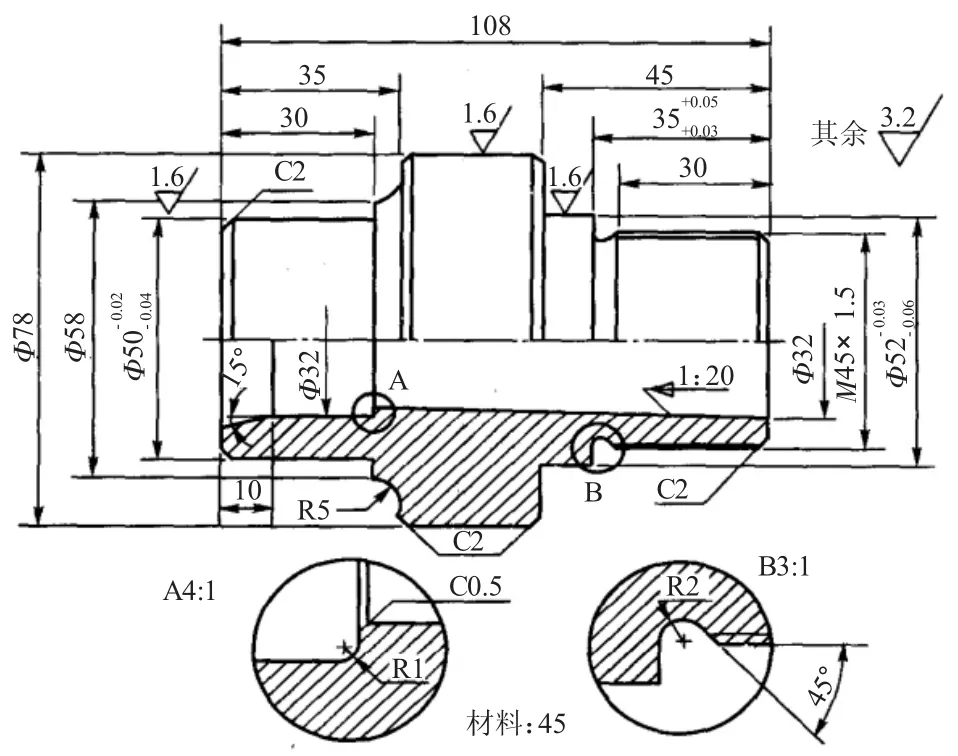

1.1 零件图(见图1)工艺分析

首先确定基准,先对左右断面进行加工,避免零件的长度尺寸不足。

在进行内孔加工时,镗1:20 锥孔、15°斜面和Φ32 孔等要求进行掉头夹装。

对于右端螺纹要最后再进行加工,由于车削速度过快时会导致温度升高,螺纹牙发生热膨胀现象,为了避免这种情况发生,可以将外螺纹圆车到最小极限尺寸。对于M45×1.5 的螺纹,在加工之前它的外 圆 直 径D外≈D- (0.1 ~0.216 5),P=45-0.2×1.5=44.7,其中:D为量针直径,mm;P 为螺纹螺距,mm。此时要注意,数控机床的最高转速n≤1 200P-k(k是保险系数,一般为80)。

加工螺纹的长度要事先考虑切入和切出的空行程量,切入量选择2~5 mm,切出量选择0.5~1 mm。

图1 轴承套的零件图(单位:mm)

1.2 装夹的操作方法

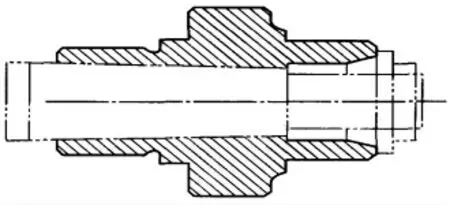

对于内孔的加工,一般要以外圆进行定位操作,然后通过三爪自动定心卡盘对其夹紧;在对外轮廓进行加工时,一般采用三爪卡盘夹持心轴左端,在心轴的右端设有小孔,可用尾座顶尖对其进行顶紧的操作,外轮廓车削夹装方案见下页图2。

1.3 走刀的路线

一般情况下,根据基孔先行的原则,可先对内孔的表面进行加工,最后再进行右边螺纹的加工。在对外轮廓进行加工时,其相应的表面车削走刀可以沿着零件轮廓顺序进行。

图2 外轮廓车削装夹方案

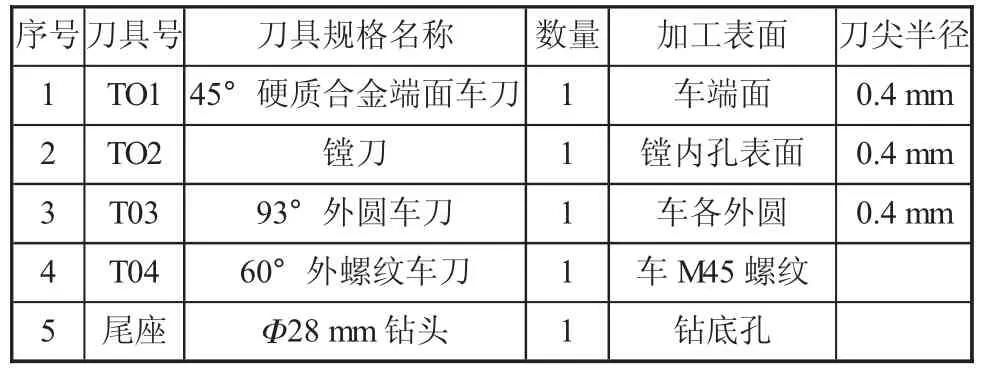

1.4 关于刀具的选择(见表1)

表1 刀具的选择

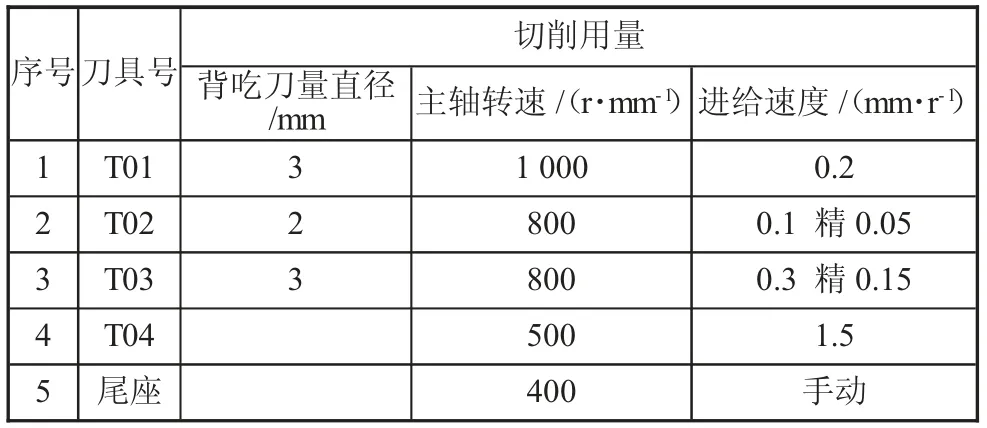

1.5 切削用量的选择(见表2)

表2 切削用量的选择

2 铣削为主的箱体类配合件加工

箱体类零件一般具有定型腔或者空腔,在飞机、汽车等精密机械件中应用十分广泛,常见的主要有汽车变速箱、发动机缸体、机床主轴箱和齿轮泵壳体等[9]。

2.1 数控加工的优势

一般来说,箱体类零件要进行多工位孔系和表面的加工,其相应的公差要求也较为严格,需要的刀具多,加工难度大、时间长,其加工精度难以保证。对于箱体类零件适合在加工中心进行加工,其一次装夹即可完成普通机床的60%~96%的工序内容,这很大程度上使零件的精度得到了保证,并且加工过程稳定,可以保证零件加工的质量[10]。

在对型腔模具进行加工时,加工中心与数控铣床铣削加工是常用的加工方法,因为数控铣床的加工功能较为强大,加工过程中不易发生温度升高造成的变形问题,整个加工过程较为稳定,既能保证加工质量又能提高加工效率,适合大量的零件加工。

2.2 箱体零件加工方法

当孔面都存在时,先进行铣面操作,后完成对孔的加工。对于孔系加工时要注意,先对孔进行粗加工,然后再进行精加工的操作。

当孔的直径大于3 mm 时,要先铸出毛坯孔,然后在普通机床上进行毛坯孔的粗加工,为了便于后续的加工,在粗加工时要留有4~6 mm 的加工余量,最后在加工中心上完成孔和面的加工,即通过粗镗、半精镗、孔端倒角和精镗四个工序进行加工[11]。

对于直径小于30 mm 的孔,则可以省去铸毛坯孔的过程,在加工中心上完成对孔和端面的加工,该过程主要分为锪平端面、打中心孔、孔端倒角和精镗操作。

在对孔系进行加工时,一般遵循“先大后小”的加工顺序,尤其当大小孔相距较为接近时,更要采用这种加工顺序。

在对跨度较大的箱体进行同轴孔加工时,尽量采用掉头加工的方法。

在对螺纹进行加工时,可在加工中心上完成M6以下和M20 以上的螺纹加工,但攻螺纹操作由于控制起来难度高,容易造成小丝锥折断,所以一般攻螺纹通过其他方式进行加工。对于M20 以上的螺纹,加工中心对其加工难度大的问题,可借助特定程序,采用镗刀片对螺纹进行切削操作。

预先对零件材料进行热处理。由于加工过程零件的温度上升较快,这容易造成零件加工时变形,从而影响加工质量和精度。为了防止这种情况,必须进行一定的预先处理措施,比如钢件进行调质处理,对铸件进行退火处理[12]。

2.3 加工工序

在数控机床对箱体配合件进行加工时,采用先简单后复杂的方法,先对平面、沟槽进行加工,然后对内腔、曲面等进行加工,即先完成粗加工后进行精加工。对于零件的粗加工可以先在普通机床上进行,以延长数控机床的使用寿命。

2.4 铣削刀具夹具的选择

加工零件的几何形状和材料直接决定了所采用的刀具。采用球头刀对曲面零件进行加工,粗加工可选择两刀刃铣,四刃铣刀则进行半精加工和精加工的操作。若要进行铣小平面或台阶,可采用通用铣刀。对于铣键槽,通常选用两刃键槽铣刀。在对孔进行加工时,一般选择镗刀、钻头等加工工具。

2.5 切削用量的选择

切削用量的选择主要依据机床主传动功率。切削用量的选择以机床—刀具—工件系统不发生较大振动为宜,当弓箭的热变形不明显,机床的稳定性较好,刀具材料性能良好,此时可以根据实际情况适当加大切削用量。

3 结论

1)对配合零件进行工艺分析后编制出程序和加工,其主要是针对盘套类配合件的加工,铣削为主的箱体类配合件加工。

2)数控铣削具有很大的灵活性,而且加工方法多样化。本次设计先从零件图入手分析了零件图给的技术要求,然后制定出一个工艺方案,接着计算加工方法,最后导出程序并加工。

3)在此过程中对于发现工艺路线存在的不足之处,及时改正并提出合理的解决办法,最终针对加工方法反复试验并确定合理方案。