基于Simulink 的采煤机牵引调速系统的应用研究

孙玉民

(中天合创能源有限责任公司, 内蒙古 鄂尔多斯 017200)

引言

采煤机的调速牵引系统不仅要控制采煤机综采作业时的截割机构,而且还要控制整机的进给运动,因此,调速牵引系统工作时的稳定性和可靠性直接关系到采煤机综采作业的效率。现有采煤机的调速牵引控制系统主要是采用了闭环PID 控制[1]的方式对工作时的速度进行调节,因煤矿井下综采条件恶劣,采煤机受到的振动、冲击强烈,牵引调速控制系统在工作时普遍存在着反应速度慢、调速稳定性差的缺陷,给采煤机的综采调速作业带来了极大的影响,严重影响了综采效率和经济性。因此,针对现有调速系统的缺陷,提出了一种新的智能调速控制系统。

1 智能调速控制系统原理

在传统的采煤机调速控制系统中,为了避免采煤机驱动电机在频繁调节中导致的电机过载损坏现象[2],均采用了在系统电路中配备过载保护电路的方案,但过载保护电流仅是针对电机进行过载保护,并没有考虑到实际工作中调速牵引机构中关键零部件的可靠性问题,因此,为了确保调速牵引机构工作时的稳定性,在建立智能调速控制系统时,需要该调速系统中引进一套以调速系统关键零部件可靠性为依据的闭环控制系统,确保采煤机的牵引调速能够根据工作时的地质条件的不同而自动调整,其调速牵引控制原理如图1 所示。

由图1 可知,该调速牵引智能控制系统以采煤机工作时的截割深度B和井下综采面煤岩的坚固性系数f为调整依据,然后利用ANN 曲面拟合技术形成一个符合零件可靠性基础的最优调速模块算法,该算法能够在确保采煤机调速牵引系统各零部件最优的情况下形成最大的牵引速度推荐值Vq1,Vq1再通过一个Gain(采煤机牵引部减速机构传动比)环节,将其调整为最佳的驱动电机工作转速n1。同时将综合计算出的截割牵引力合理的分配到各个驱动电机上,作为各个电机的负载转矩TL,由于牵引电机工作时的实际转速n和最佳驱动电机工作转速n1之间存在着一定的差异,此时通过系统上设置的“ASR 转速调节模块”[3]对其调整,最终获得最佳的理想转矩Te1,该转矩与牵引电机的三相电流及转子工作时的角速度ω 一起确定电机的三相定子电流i*ABC,然后系统以此电流作为系统的IGBT[4](绝缘栅双极晶体管)的控制开关,通过控制该晶体管的工作状态来实现对牵引电机的灵活调速,确保对采煤机牵引电机转速的跟踪的精确性和快速性。

图1 智能调速牵引控制系统控制原理图

2 采煤机牵引调速控制系统的仿真分析

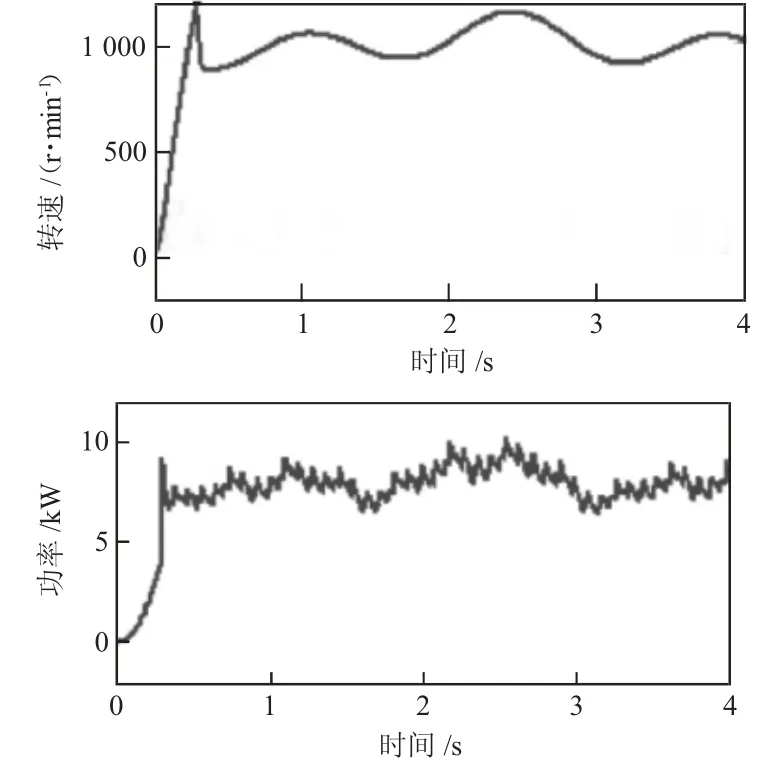

利用Simulink 仿真分析软件建立采煤机牵引调速控制系统的仿真分析模型,根据采煤机实际运行时的机械参数,设置系统控制电源为600 V,电流的频率为50 Hz,采煤机牵引机构的驱动电机的额定功率为18.4 kW,工作时的额定电压为1 140 V。为了模拟采煤机在实际截割作业过程中出现的截割深度和煤岩的坚固性系数发生变化而对调速控制系统的影响,在进行仿真分析时对截割深度B 和煤岩的坚固性系数f设置为频率分别为2 Hz和4.4 Hz的正弦波动信号。采煤机牵引调速系统根据截割负载的变化自动生成的牵引电机的转速变化曲线和功率变化曲线如图2 所示。

由仿真分析结果可知,采煤机启动后其牵引电机的转速、机械功率均不断增加并趋向于稳定,当采煤机牵引电机的转速达到1 187 r/min 后开始进行截割作业时,其机械功率会迅速增加到9.04 kW,同时对控制系统开始输入截割深度B和煤岩的坚固性系数f的正弦变化曲线,此时采煤机机械功率和电机转速则开始呈现近似正弦波的变化曲线,当截割深度B=0.57 m,煤岩的坚固性系数f=2.67 时采煤机的牵引电机的转速最大,约为1 136.8 r/min,此时所对应的采煤机的牵引速度约为4.76 m/min,采煤机的牵引电机对应的功率约为10.86 kW,远小于电机的额定功率,说明电机在此工况下工作时具有较大的富裕度,能够确保截割作业时不会出现超负荷运行,同时也说明4.76 m/min 是采煤机在智能牵引调速控制系统作用下所生产的在确保各关键零部件可靠性前提下的最大的牵引速度。

图2 采煤机牵引调速控制系统的仿真分析结果

在截割作业过程中,采煤机的实际运行牵引速度和控制系统所推荐的最优的牵引速度之间的差值变化曲线如图3 所示。

图3 推荐牵引速度与实际运行速度的误差变化曲线

由对比分析结果可知,当采煤机截割作业稳定后,采煤机牵引调速控制系统所生成的推进牵引速度变化曲线和采煤机实际运行时的速度变化曲线之间的最大误差仅0.029 m/min,说明该控制系统具有速度调节精度高,跟踪特性好的优点,能够满足对井下采煤机牵引速度连续跟踪调整的需求。

3 结论

1)该调速控制的基础是确保采煤机关键零部件工作可靠性,因此能够显著提升采煤机工作时各零部件的稳定性,极大地降低出现机械故障的概率;

2)采煤机牵引调速控制系统所生成的推进牵引速度变化曲线和采煤机实际运行时的速度变化曲线之间的最大误差仅0.029 m/min,说明该控制系统具有速度调节精度高,跟踪特性好的优点,能够满足对井下采煤机牵引速度连续跟踪调整的需求。