石墨烯/聚氨酯复合热界面材料的制备与性能研究*

刘运学 康啸天 史俊彦 范兆荣

(沈阳建筑大学材料科学与工程学院 辽宁沈阳 110168)

聚氨酯(PU)弹性材料用途广泛,具有力学性能优、硬度可调和耐磨损等优点,但也存在诸如耐热性差等缺点。随着科技快速的发展,聚氨酯材料在重型机械、电器电子等领域应用越来越多,应用过程中要解决好散热问题,这样不仅可以延长聚氨酯材料的使用寿命,也可避免安全事故的发生[1]。为了增强聚氨酯的耐热性等性能,常加入一些纳米材料来制备纳米粒子/聚氨酯复合材料[2-4]。石墨烯是近年来研究比较多的层状纳米材料,可改善聚合物的导热性,有利于散热,但其与基体材料相容性与分散性问题是目前研究人员遇到的最大难题[5-7]。

本研究以石墨烯为导热填料,采用原位聚合法制备石墨烯/聚氨酯复合材料,对复合材料的性能进行了相关研究,旨在开发一种综合性能优异的聚氨酯基热界面材料。

1 实验部分

1.1 主要原料

4,4′-二苯基甲烷二异氰酸酯(MDI),工业级,万华化学集团股份有限公司;氧化石墨烯(GO),沈阳金属研究所提供;多层石墨烯,苏州碳丰石墨烯科技有限公司;聚氧化丙烯二醇(PPG,Mn=2 000),工业级,天津中和盛泰化工有限公司;丙酮,分析纯,国药集团化学试剂有限公司。

1.2 石墨烯/聚氨酯复合热界面材料的制备

在装有50 mL无水丙酮的250 mL的锥形瓶中加入规定量的石墨烯,超声振荡4 h后加入规定量的MDI,然后在水浴锅中进行回流操作3 h后,加入计量好的PPG2000(异氰酸酯指数R=2.5),超声分散均匀后倒入模具中,置于真空干燥箱中进行真空脱泡。最后移至100 ℃的烘箱中固化10 h,即得石墨烯/聚氨酯原位聚合纳米复合材料。

1.3 性能测试

力学性能测试:采用高铁科技股份有限公司的TCS-2000型万能试验机参照GB/T 528—2009的标准执行,哑铃型试样,拉伸速度为20 mm/min。

导热性能测试:将石墨烯/聚氨酯复合材料样品制成40 mm×40 mm的方形试样,采用瑞典Hot Disk公司的TPS-2500S型导热系数测定仪进行测试。

热重分析:采用德国耐驰公司的STA4493F3型热重分析仪,在氮气氛围下从室温升至800 ℃,升温速率10 ℃/min。

扫描电镜(SEM)分析:采用日本日立公司S-4800型冷场扫描电子显微镜,对复合材料拉伸断裂面喷金处理后进行扫描观察。

2 结果与讨论

2.1 石墨烯种类对复合材料拉伸性能的影响

分别采用氧化石墨烯和多层石墨烯制备聚氨酯基热界面材料,当石墨烯质量分数为1.5%时,复合材料的拉伸性能见表1。氧化石墨烯和多层石墨烯的扫描电镜见图1(放大倍数12 000)。

表1 不同石墨烯制备的复合材料的力学性能

由表1可见,在相同用量下,采用氧化石墨烯制得的聚氨酯基复合材料的力学性能优于多层石墨烯的。

图1 氧化石墨烯和多层石墨烯的扫描电镜形貌

由图1可见,与多层石墨烯相比,GO的层间距小,推测其在聚氨酯基体中的分散性好于多层石墨烯,与聚氨酯界面结合作用良好。另外GO表面存在的含氧基团可以参与到聚氨酯的化学反应中,极大增强了GO与PU分子链结合的能力,在相同掺量下,氧化石墨烯补强作用更优。

2.2 GO用量对复合热界面材料拉伸性能的影响

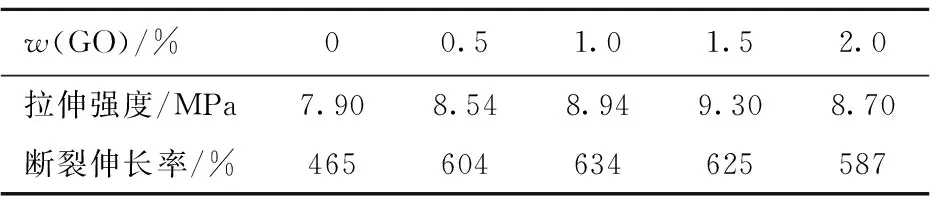

GO用量对GO/PU复合热界面材料拉伸性能的影响如表2所示。

表2 GO用量对GO/PU复合材料拉伸性能的影响

由表2可知,随着GO用量的增加,复合材料的拉伸强度和断裂伸长率呈先增大后减小的趋势。当GO质量分数为1.5%时,材料拉伸强度达到最大,继续增加GO用量,拉伸强度开始下降,这可能是GO的加入量过多而导致它在聚氨酯基体中分散性变差,GO有团聚所导致[8-9]。复合材料的断裂伸长率在GO质量分数为1.0%和1.5%时达到较大值,继续增加GO用量,断裂伸长率下降,这可能与GO在基体中的团聚体增多,应力集中点增加,抵抗外界破坏能力降低有关[10]。综合考虑,GO质量分数为1.5%时,复合材料力学性能最佳。

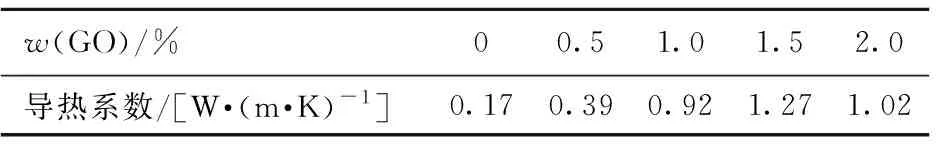

2.3 GO用量对复合热界面材料导热性能的影响

热界面材料在使用时要有优良的导热性能,即较高的导热系数[11]。GO用量对GO/PU复合热界面材料导热系数的影响结果如表3所示。

表3 GO用量对GO/PU复合材料导热系数的影响

由表3可知,GO/PU复合材料的导热系数随GO含量增加先增大后减小,当GO质量分数为1.5%时,其导热系数最大,达到1.27 W/(m·K)。这是因为氧化石墨烯的热导率远远高于聚氨酯材料,在分散良好情况下,随着GO含量的增加,GO形成的导热通道愈加完善,GO/PU复合材料的导热能力增强,导热系数增大。当GO质量分数达到2.0%时,GO的增加使得复合材料的致密性降低并产生大小不等的空隙,对复合材料内部的导热通道造成一定程度的破坏,从而使得GO/PU复合材料的导热性能下降,导热系数降低。

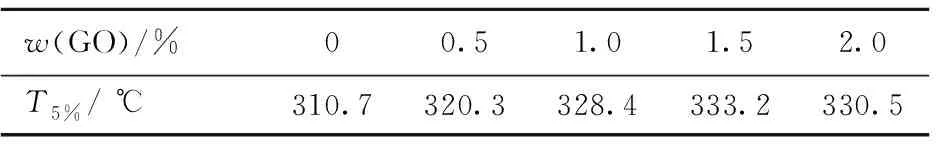

2.4 GO/PU复合热界面材料的热稳定性

表4为GO/PU复合材料热失重率5%时的热分解温度T5%。

表4 GO/PU复合材料热失重率5%的热分解温度

由表4可见,随着GO用量的增加,GO/PU复合材料的热分解温度呈先增大后减小的趋势,当GO质量分数为1.5%时,复合材料热分解温度最大。这是由于PU大分子链上GO的引入在一定程度上限制了其链段运动,同时GO的片层结构提高了PU的导热能力,两者综合作用的结果使得GO/PU复合材料的热稳定性得以增强。当GO质量分数从1.5%增加至2.0%时,GO/PU复合材料的致密性和导热性能均下降,从而导致GO/PU复合材料的热分解温度减小。

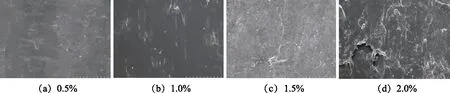

2.5 GO/PU复合热界面材料的微观形貌

图2为不同GO用量的复合材料拉伸断面SEM形貌图(放大倍数800)。

图2 不同GO含量的GO/PU复合热界面材料断面微观形貌

由图2可以看出,随着GO用量的增大,复合材料断面越来越粗糙,当GO质量分数为1.5%时,可以看到一些小突起,这是氧化石墨烯与聚氨酯基体相互作用的结果,表明此时氧化石墨烯与聚氨酯界面结合作用良好,这可能是氧化石墨烯表面存在部分含氧基团,增强了与聚氨酯分子链相互结合的能力,提高了GO在聚氨酯中的分散性。当GO质量分数增大至2.0%时,GO开始出现团聚,导致GO/PU复合材料的力学性能、热稳定性和导热性能均下降。

3 结论

(1)氧化石墨烯的补强作用优于多层石墨烯,GO质量分数为1.5%时,材料综合力学性能最佳。

(2)GO/PU复合材料的导热系数随GO含量的增加先增大后减小,当GO质量分数为1.5%时,导热系数最大为1.27 W/(m·K),复合材料的热导率较纯聚氨酯的热导率增加了7倍以上。

(3)GO/PU复合材料的热分解温度随着GO含量的增加先增大后减小,当GO质量分数为1.5%时,复合材料的热分解温度提高了22.5 ℃。相比于纯聚氨酯而言,GO/PU复合材料的热稳定性明显增大,更适合于用作热界面材料。