二胺固化剂对无溶剂封闭型聚氨酯树脂性能的影响

顾佳佳 蒋红梅

(上海华峰新材料研发科技有限公司 上海 201203)

聚氨酯产品可广泛应用于机电、船舶、航空、车辆及纺织等领域[1-2]。随着国内外环保力度的加强,传统溶剂型聚氨酯由于对环境污染严重,将逐渐被无溶剂聚氨酯取代[3-5]。但目前部分无溶剂双组分聚氨酯体系尚存在储存不稳定等问题,采用封闭技术可以对上述问题提供解决方案[6-7]。刘帅等[8]考察了不同条件对无溶剂封闭型聚氨酯的解封温度、固化条件和成膜性能的影响,但对固化剂的影响未做探讨。目前国内外对无溶剂封闭型聚氨酯体系中固化剂的应用研究也鲜见报道。

本实验以聚氧化丙烯多元醇(PPG)与甲苯二异氰酸酯(TDI)反应,用丁酮肟(MEKO)为封闭剂合成了无溶剂封闭型聚氨酯树脂,其在高温下与二元胺类固化剂反应得到固化物。探讨了固化剂对聚氨酯固化物性能的影响,研究结果可对其在合成革的应用提供指导。

1 实验部分

1.1 主要原材料

甲苯二异氰酸酯(TDI-80),工业级,巴斯夫公司;聚氧化丙烯二醇(PPG-2000,Mn=2 000),工业级,陶氏化学公司;聚氧化丙烯三醇(PPG-3000,Mn=3 000),工业级,国都化工(昆山)有限公司;丁酮肟(MEKO),工业级,湖北仙粼化工有限公司;3,3′-二甲基-4,4′-二氨基二环己基甲烷(DMDC),工业级,山东小野化学股份有限公司;4,4′-二氨基二环己基甲烷(PACM),工业级,上海盈固化工有限公司;异佛尔酮二胺(IPDA),化学纯,国药集团化学试剂有限公司;二正丁胺、盐酸、甲苯、异丙醇,试剂级,国药集团化学试剂有限公司;有机硅流平剂BYK-333,工业级,毕克化学公司。

1.2 无溶剂封闭型聚氨酯树脂的制备

准确称取524.0 g PPG-2000和262.0 g PPG-3000放于三口烧瓶中,于120 ℃真空除水2 h后冷却至40 ℃以下,通入氮气开启搅拌并一次性加入136.9 g TDI,缓慢升温至75~80 ℃保温4 h,隔时取样检测NCO基含量,当其低于理论值(3.6%)即视为合格,降温至65 ℃加入77.1 g MEKO,于75~80 ℃保温30 min,红外跟踪测试NCO基质量分数为零后降温包装,所得无溶剂封闭型聚氨酯树脂(以下简称树脂)黏度(25 ℃)约为25 Pa·s。

1.3 胺固化聚氨酯膜的制备

准确称取3组各100.0 g 树脂,分别加入理论计算量(固化剂中氨基与树脂中NCO基摩尔比1∶1)的二元胺类固化剂,即9.3 g DMDC、8.2 g PACM或6.7 g IPDA,再各加入1 g流平剂BYK-333,分散30 min后,用0.25 mm(25丝)的刮涂辊刮涂于镜面离型纸上,90 ℃烘烤2 min,140 ℃烘烤2 min,165 ℃烘烤4 min固化成膜。

1.4 分析与测试

NCO基含量测试:按照GB/T 12009.4—2016《塑料 聚氨酯生产用芳香族异氰酸酯 第4部分:异氰酸根含量的测定》中的方法A甲苯/二正丁胺和盐酸标准滴定溶液法。

热失重分析(TGA):采用美国TA公司Q500型热重分析仪,吹扫气体为氮气,吹扫流速为40 mL/min,在25~500 ℃内升温速率为10 ℃/min。

黏度:采用美国Brookfield公司LVT型表盘式黏度计,转子4/64号,转速12 r/min。

力学性能:采用日本岛津公司AGS-X电子万能试验机测试弹性模量及拉伸强度(简称模量及强度)。

红外光谱:采用美国Thermo Fisher公司的IZ10型傅里叶变换红外光谱仪。

1.5 模量计算

材料在弹性变形阶段,应力和应变成正比关系,其比例系数称为弹性模量,公式如下,其中实验测试的模量均为100%模量,ΔL=L。

式中:F—伸长方向上的受力(N);S—横截面积(m2);L—长度(m);ΔL—伸长量(m)。

2 结果与讨论

2.1 FT-IR测试分析

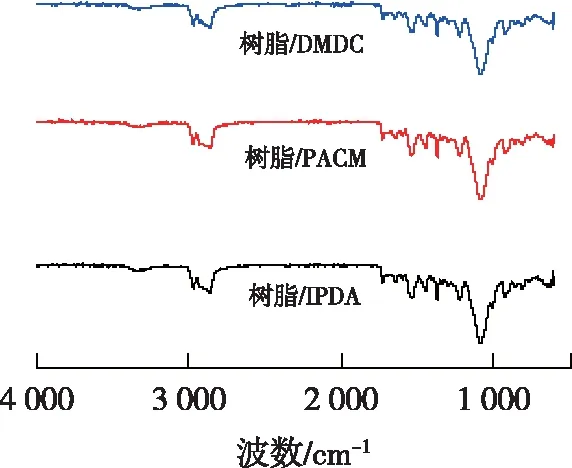

图1为树脂/DMDC、树脂/PACM及树脂/IPDA固化物的傅里叶红外光谱。

图1 3种固化物的红外光谱图

由图1可知,3种谱图未出现NCO基的特征振动峰(2 270~2 250 cm-1),是因为NCO基在树脂中被封闭剂封闭以及高温解封后与氨基快速反应,没有游离的NCO基。

2.2 TGA测试分析

图2为不加固化剂的封闭型聚氨酯树脂和3种不同二元胺的树脂/固化剂体系受热发生反应的热失重图。其中,为了封闭剂完全解封时质量一致,设计树脂与固化剂质量比均为100∶9.3。

图2 树脂和3种树脂/固化剂体系的TGA热失重图

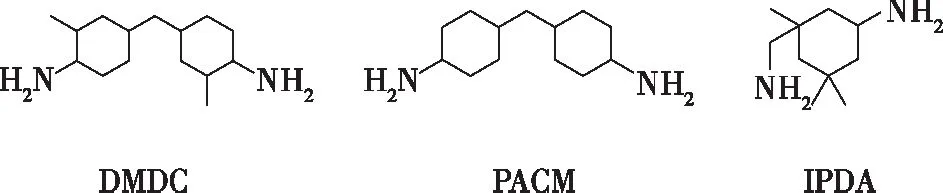

由图2可知,树脂100 ℃开始明显解封释放封闭剂,随后呈现一直失重的趋势。树脂在DMDC、PACM或IPDA固化剂(分子结构见图3)存在情况下,解封温度向低温移动,这是因为在碱性介质中解封闭温度降低,且解封的NCO基与氨基反应,有利于树脂解封。树脂/PACM体系在140 ℃下热失重达到平衡,生成的脲键提高了热稳定性;树脂/DMDC体系在160 ℃下热失重接近平衡,由于DMDC氨基邻位的甲基位阻效应降低了氨基的活性,导致DMDC的活性弱于PACM;IPDA因环己基相连的氨基活性差,与树脂固化反应不彻底,并在失重过程中可能伴随分子链的断裂。为了保障实验的平行性,选定165 ℃作为固化温度。

图3 DMDC、PACM或IPDA固化剂的分子结构

2.3 模量的测试

设定氨基与NCO基摩尔比为1∶1,考察了树脂/DMDC、树脂/PACM及树脂/IPDA体系固化物弹性模量随放置时间的变化情况,结果见表1。

表1 不同体系固化物模量随放置时间的变化情况

由表1可知,树脂/DMDC固化物模量最高,其次是树脂/PACM,最低是树脂/IPDA,不同的固化剂决定了模量的大小。随着放置时间的延长,固化物模量升高,到48 h后趋于稳定,后续物性均为固化物室温放置48 h测定。

2.4 不同固化剂及添加比例对固化物性能的影响

固化剂的种类对聚氨酯树脂固化起着决定性的作用,其用量也影响了固化物的模量及强度。本实验考察了氨基与NCO基摩尔比值为0.8~1.1时固化物弹性模量和拉伸强度的变化,结果见表2。

表2 不同固化剂制得的固化物模量及强度(单位:MPa)

由表2可知,树脂/DMDC体系固化物模量最高,其次是树脂/PACM体系,而树脂/IPDA体系最低。随着氨基与NCO基摩尔比的提高,3种体系固化物模量也提高。其中,树脂/DMDC和树脂/PACM固化物强度先增加后减少,在摩尔比值为1.0时达到最高,而树脂/IPDA体系固化物强度逐渐增大,这是因为固化剂用量偏低使得树脂固化不充分,过量则不利于分子量增大,导致强度低,而非对称结构的IPDA活性差,提高其用量可促进固化反应。

2.5 不同固化体系黏度随时间的变化

氨基与NCO基摩尔比1∶1 时,25 ℃条件下测试树脂/DMDC体系、树脂/PACM体系及树脂/IPDA体系黏度随时间的变化,其结果见图4。

图4 树脂/固化剂体系的黏度随时间的变化

从图4可以看出,3种体系在8 h内黏度均无明显变化,16 h后树脂/PACM体系的黏度呈现快速上升的趋势,20 h后树脂/DMDC体系的黏度也开始增大,树脂/IPDA体系30 h内黏度未见明显增大。由于DMDC活性低于PACM,树脂/DMDC体系黏度增大较慢。IPDA为不对称分子结构,两个氨基基团活性相差大,与环己基相连的氨基活性很低,在室温下很难与封闭型树脂反应而固化,所以黏度变化缓慢。

2.6 复配固化剂对固化物性能的影响

固定氨基与NCO基摩尔比为1∶1,将DMDC与PACM按设计的比例复配后加入树脂中,考察了PACM与DMDC摩尔比nPACM/nDMDC对固化物模量的影响,结果见表3。

表3 PACM与DMDC摩尔比对固化物模量的影响

由表3可知,随着PACM用量增加,模量逐渐下降,这与树脂/DMDC固化物模量高,树脂/PACM固化物模量低的结果一致。因此,可通过调整两种固化剂的比例来设计不同模量的固化物。

3 结论

(1)通过FT-IR可以表征树脂/DMDC、树脂/PACM及树脂/IPDA固化物中含脲键结构,同时TGA结果表明165 ℃以下可以实现解封与固化反应。

(2)树脂/DMDC体系固化物模量最高,其次是树脂/PACM体系,而树脂/IPDA体系最低,随着氨基与NCO基摩尔比的提高,3种体系固化物模量也提高。其中,树脂/DMDC和树脂/PACM固化物拉伸强度先增加后减少,在摩尔比值1.0下达到最高,而树脂/IPDA体系固化物拉伸强度逐渐增大。

(3)室温放置的树脂/PACM体系黏度增长最快,其次是树脂/DMDC体系,而树脂/IPDA体系30 h内黏度变化不明显。

(4)通过调整DMDC/PACM固化剂复配比例,可获得模量在1.0~3.5 MPa的聚氨酯固化物。