汽轮机高压调节阀阀杆断裂故障分析及处理

林 森,李凡林,王 帅,张 美

(淮南矿业集团发电有限责任公司,安徽 淮南 232033)

0 前言

近年来,受特高压工程相继投产、用电峰谷差逐步加大及新能源装机规模不断增长等多种因素影响,安徽电网系统调频问题的复杂性增加,其对省内发电机组一次调频的要求日益提高。为满足电网一次调频动作的相关规定,火电厂汽轮发电机组DEH系统频繁控制调节汽轮机高压调节阀开度以实现机组负荷快速微调。由此导致汽轮机的高压调节进汽系统的调整频率及调整幅度均有较大程度增加,对装置结构的可靠性要求大大提高[1]。某电厂二号机组在运行过程中由于一次调频动作,汽轮机高压调节阀阀杆断裂,导致机组负荷大幅度波动。本文主要记述了在机组运行过程中对该事件产生原因的分析判断过程及机组停运后对调节阀阀杆连接方式改造的情况。

1 汽轮机及其高压调节进汽系统简介

某电厂采用亚临界、一次中间再热、双缸双排汽凝汽式汽轮机,机组型号N330-16.7/538/538。机组高中压部分采用合缸结构,其中高压部分为双层缸,低压缸为对称分流式双层缸结构。高压和中压阀门与汽缸之间通过管道联接,高压阀悬挂在汽机前运行层下部,中压阀置于高中压缸两侧。高压通流部分设计为反向流动,高压和中压进汽口均布置在高中压缸中部。新蒸汽通过主蒸汽管进入高压主汽调节阀,再经4根高压主汽管和装在高中压外缸中部的4个高压进汽管分别从上下方向进入高压内缸中的喷嘴室,然后进入高压通流部分。蒸汽经1个单列调节级和8个压力级作功后,由高中压缸前端下部的2个高压排汽口排出,经2根冷段再热汽管去锅炉再热器,管上设有排汽止回阀。汽轮机高、中、低压转子均为无中心孔整体锻造式转子,高中压转子、低压转子、发电机转子分别采用刚性连接。

高压调节进汽系统是汽轮机液压伺服系统的组成部分。液压伺服系统是高压抗燃油数字电液控制系统(DEH)的执行机构,它接受DEH发出的指令,完成驱动阀门等任务。高压调节进汽系统可以实现调节阀的顺序阀控制和单阀控制,机组在运行中可以进行两种方式的无扰切换。两种控制方式对应两种不同的进汽方式,其中顺序阀方式可以实现机组的喷嘴调节运行;单阀方式可以实现机组的节流调节运行。为减小机组启动过程中的热冲击,以单阀方式启动即采用节流配汽(全周进汽方式),避免汽缸及转子应力过大,保证机组顺利启动,在达到目标负荷且温度场趋于稳定后切换到顺序阀方式即喷嘴配汽,保证较好的经济性[2]。高压调节阀共有4个,对应于4组喷嘴,喷嘴组的序号与调节阀序号对应关系见图1。机组采用顺序阀方式运行时,当Ⅰ、Ⅱ号调节阀阀杆开启到39.2mm时,Ⅲ号调节阀开启;当Ⅲ号调节阀阀杆行程达到39.2mm时,Ⅳ号调节阀开始开启。机组采用单阀方式运行时,4个调节阀根据控制系统的指令按相同的阀位开启,对应于4组喷嘴同时进汽。

图1 高压调节门配置示意图

2 事件经过

2019年02月20日凌晨4时57分25秒,二号机组负荷192MW,1、2号高调门开度49.5%,3号高调门开度12%,4号高调门开度0%。随即机组一次调频动作,动作值13MW。57分34秒,1、2号高调门开度随之分别降至48.5%、48%,3号高调门开度降至1.6%,4号高调门开度维持0%,机组负荷降至180MW并保持下降趋势。此后,为跟踪AGC负荷指令,1至4号高调门均增加开度。至58分05秒,上述调门开度分别为100%、100%、52%、13%,机组负荷188MW。在此过程中,负荷最低值150MW,出现于57分45秒,1至4号高调门开度分别为89.5%、89.5%、18%、0%。此次事件从负荷下降至负荷恢复整个过程约40秒,在此过程中主汽压力先升后降,由11.37MPa升至12.08MPa后降至11.4MPa,等效阀位开度显示值由降负荷前的68%开至91%。#1、#2、#3调门一直处于增加开度状态。

在此之后3、4号调门在负荷变动过程中始终处于频繁调整状态,与事件发生前反差较大。特别是在相同负荷时,3、4号调门开度明显增加且3号调门长时间处于全开状态。详见图2。

图2 调门开度对比曲线图

图3 操纵座结构图

3 原因分析及应急措施

结合事件发生时的相关参数变化情况,初步判断在一次调频动作过程中,1号或2号高调阀阀杆某处连接位置发生脱落或断裂,调节阀阀芯下落,阀门处于连续关闭行程。与此同时,由于阀门持续关闭导致实际机组负荷与AGC指令偏差增大,3、4号调门开度不断增加,最终使AGC指令与实际负荷相匹配。但是由最低负荷降至150MW且机组振动无较大变化,推断故障调节阀阀芯应当处于卡涩状态即阀芯没有完全回座[3]。

针对上述故障,为防止机组在停运检修前发生扩大性事故,电厂明确并制定了以下几项措施:

(1)高压调节阀维持顺序阀进汽方式,不进行单阀切换,避免切换过程中或者切换后因进汽方式改变引起机组参数变化。

(2)1号、2号、3号高调阀始终保持100%开度,4号高调门参与负荷调节。

(3)机组负荷变化率在原有基础上继续向下设置,主蒸汽汽压偏置设为负值,降低主汽压力,避免调门大幅度波动。

(4)生产部门对#2机组调门变化情况及主机振动、轴承温度等参数严密监视,并制定机组异常状态下的紧急降负荷停机应急预案。

电厂将上述情况向主机厂进行了反馈,主机厂分析认为高调阀阀杆发生脱落或断裂的最可能的位置位于高压调节阀操纵座内。操纵座详图见图3。阀杆发生故障的原因分析如下:操纵座内十字套与阀杆为螺纹连接,由于调节频繁且端部存在一定的间隙,长时间运行导致螺纹失效,十字套与阀杆的连接仅依靠定位圆柱销。而定位圆柱销的主要作用为对调节阀阀杆进行止动,防止其受蒸汽冲击导致的圆周方向转动,不能长时间承受调节阀频繁调整带来的巨大冲击力。此外,由于螺纹失效,定位销受到的径向剪切力增大,工作环境进一步劣化。由上述分析,判断此处的缺陷发展过程为螺纹失效-圆柱销断裂-调节阀杆销孔处断裂。

3月25日在该机组停运后,电厂分别对1号、2号高压调节阀进行了开关活动性试验,发现2号调节阀关闭后,重新开启阀门,阀杆可见部分未见提升,由此确认该阀门为故障阀门。

4 阀门检修情况及改造方案

为修复受损高压调节阀及防止其他调节阀发生类似故障,电厂对四个调节阀进行了全面检查。首先在对2号高压调节阀十字套、调节阀的检查过程中,发现阀杆在圆柱销孔处断裂、圆柱销断裂、螺纹受损失效。此外,其余三只调节阀的圆柱销均不同程度磨损变细,需进行更换。

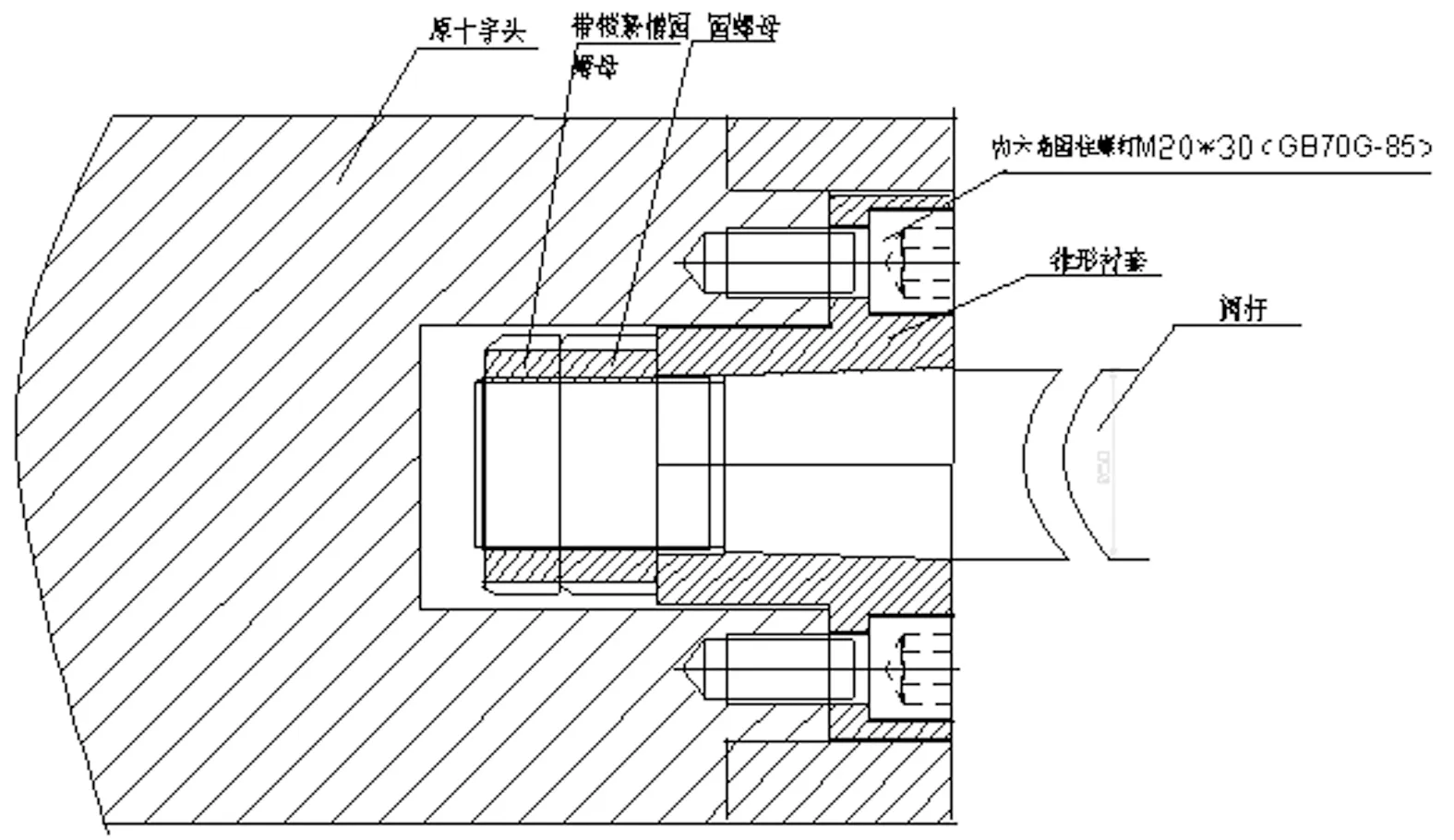

主机厂家在收到电厂的解体检查情况反馈后,提出对高调阀进行改造以确保机组运行安全。具体方案为:将原高调门阀杆的上端直段光杆设计成一定角度的锥体,与锥体衬套(见图4)配合成一体,用圆螺母牢固锁紧后再增加一个带槽的锁紧螺母将圆螺母锁死,用以防止圆螺母松脱。上述阀杆装配完成后将锥形衬套连同阀杆一同装入十字套内,用10个M20的内六角圆柱螺钉固定。此结构与原设计相比,阀杆与十字套无直接连接,不存在螺纹拉伤的情况,拆卸时只需将连接螺钉拆除即可,检修拆装方便。此结构取消了防转圆柱销,利用内外锥面紧密配合的自锁原理,有效抑制阀杆因汽流扰动所产生的颤动,增强了调门的稳定性。

图4 改进结构详图

主机厂已将上述方案广泛应用于新生产机组,使用单位均反映良好,高压调节阀运行安全可靠,无异常状况。之后电厂按照上述方案对高压调节阀接头结构进行了优化改造,目前二号机组的改造已经完成,设备运转正常。下一步将继续对一号机组进行改造。

5 结语

火电厂汽轮机高压调节阀的调整动作频繁,进汽温度及压力的额定参数较高且变化范围较大,一旦发生故障对机组的安全稳定运行将会产生极大影响。采取正确的应急防范措施并对设备进行优化改造,以防止事故扩大、实现机组运行的本质安全,是满足电网调度规定及机组正常生产的必然要求。希望本文中的故障分析、应急处理及设备改造等内容能够为行业内的其他电厂提供有益的参考与借鉴。