海上热采平台井口抬升风险安全控制设计与应用

贾波

(渤海石油管理局辽东作业公司,天津300459)

在海上热采实验期间,井口采油树都出现了不同程度的抬升现象,对比国内外热采的油田井口抬升现象具有普遍性,而且随着热采轮次的深入,注热期间的井口抬升程度也会加剧。陆地油田施工空间大,注汽灵活,抬升安全隐患较低,而海上平台空间有限,平台流程预留的允许井口采油树抬升的高度有限,井口抬升过大会造成注热以及生产流程管线损伤引发管线破损、高温蒸汽刺漏等安全隐患。

套管在注热过程中由于温度的急剧变化发生不同程度的抬升是正常的,但是套管抬升带来的安全风险不容忽视,因此不同情况下套管抬升的高度计算、注热过程中的流程改造及注热参数的优化等非常关键,且对旅大项目油田规模化热采具有重要的指导意义。

1 地面流程适应性设计

根据《海上热采井套管抬升量预测计算软件》预测结果,开展旅大项目WHPB 平台注汽注氮管线适应性设计应用,目前蒸汽吞吐试验井热采流程与采油树连接的注热管线采用的是单一万向节连接方式,注热管线只具备沿管线方向的补偿伸长量,井口采油树抬升时,注热管线不具备沿管线垂直方向的补偿伸长量。陆地稠油热采通常采取活动弯头+短接的方式对流程进行重新焊接,占用空间较大,不适应于海上平台。

万向节是一种能够旋转具有一定活动距离的接头。其主要特点是操作简便,占用空间小,能够多次反复使用,安全性能可靠,适应平台井口采油树有限的空间大小。主体管材采用20G 无缝钢管时,工作压力为17.5MPa,最高工作温度为370℃;主体管材采用15CrMoG 无缝钢管时,工作压力为21MPa,最高工作温度为370℃。

平台注热流程采用的是硬连接的方式,不具备垂直方向补偿能力,万向节具有方位调节以及活动功能的特点。海上受空间限制万向节数量不能多,应用软件进行模拟计算,选取最优空间方位走向,从而实现在井口发生抬升时,补偿系统在垂向上/纵向上均具备弹性补偿量。

平台采油树空间布置2 米*2 米方式,应用pipesim 软件进行受力分析、强度校核等热动力学分析,确保施工质量,保证工艺流程满足注热施工要求、安全可靠、调节灵活。初步设计见图1。

2 现场注入参数的控制

依据注入参数对套管壁温升幅度敏感性情况,为进一步保障注热期间井口抬升高度安全可控,按照海上平台热采升高幅度经验值以及软件计算情况开展现场注入方案设计。以井口采油树抬升A、B、C 三个阶段高度限值时,制定相应的注热参数控制要求:

图1 模拟设计的万向节方位走向

(1)当采油树井口抬升高度在A 以内时,按设计要求正常注热,加密观察,严格监测并记录注热相关数据参数包括:蒸汽发生器出口压力、温度、干度、速度、总量;井口油套压、油管头、套管头、隔水导管、采油树、万向节温度;注氮速度、纯度、压力、含氧量、日注量;邻井油套压、日产液、日产油、含水、流温、流压、井口产液温度、采油树温度、井口抬升高度等参数。

(2)当采油树井口抬升高度超过A 小于B 时,进行以下控制:①降低注入速度:将实际注入速度降低,每10 分钟测量抬升高度,连续观察,若不再抬升,应缓速提高注入速度,确保按方案设计要求完成注热;若继续抬升,注入速度进一步降低,每10 分钟测量抬升高度,连续观察,若不再抬升,应缓速提高注入速度,确保完成注热量。②降低注入温度:若降低注入速度无法控制抬升,则注入温度每次按10℃进行下调,但不低于300℃,每10 分钟测量抬升高度,连续观察,若不再抬升,应缓速提高注入温度,确保完成注热量。③降低注入干度:若降低注入速度和温度无法控制抬升,则注入干度每次按10%进行下调,但不低于20%,每10 分钟测量抬升高度,连续观察,若不再抬升,应缓速提高注入干度,确保完成注热量。

(3)当采油树井口抬升高度超过B 小于C 时,进行以下操作:①注入速度降低到蒸汽发生器最低安全运行排量,注入温度降低到300℃以下,注入干度降到20%以下,每10 分钟测量抬升高度,连续观察,若不再抬升,则按此注入参数完成注热量。②若下调注入参数无法控制继续抬升,当井口抬升高度接近C 时,停止注热施工,并严密观察井口抬升回落情况,若回落到A 以内,恢复注热,注入速度按最低安全排量注入,注入温度降低到300℃以下,注入干度降到20%以下的注入参数进行施工,确保完成注热量。③若停止注热施工,井口采油树继续抬升,当抬升高度超过C 时,向油管内以设备最大排量能力注入氮气,直至井口采油树抬升高度开始回落。

同时,做好现场井筒隔热工艺的实施,一是将高等级的隔热油管下放在管柱上部;二是变间歇注氮为连续注氮隔热,并尽量提高注氮纯度,降低热量从油管内到油管外壁、从环空到套管内壁的传递强度。

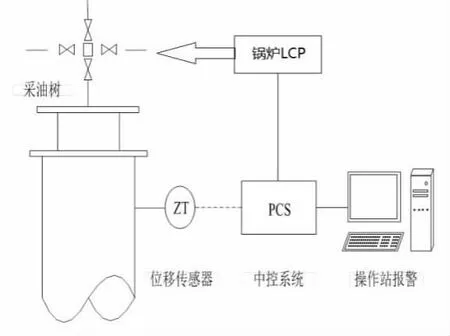

3 井口抬升自动监测技术设计应用

陆上热采油田普遍是热采井口分散布置,油藏埋深浅,井口区域空间大,与注汽树连接的蒸汽管道采用管道补偿器和管道自然补偿的方式补偿井口的抬升,没有配置井口抬升位移监测装置,井口抬升位移的监控主要通过定期巡检查看,观察采油树法兰与地表距离变化判断井口抬升位移量。

海上平台的热采试验井口没有配置自动化的监测设备,仅设置了一套简单的人工测量装置(钢尺+铁丝),在热采注汽时,作业人员定期巡检,现场读取钢尺刻度变化量,数据无法传至中控系统实现在线监测和预警,且操作人员经常在井口热采区穿梭存在一定的安全风险。

为实时监控旅大项目WHPB 平台10 口井的抬升幅度,应用磁致伸缩抬升高度自动监测技术对井口抬升位移监测系统,采用海上平台常用的磁致伸缩液位变送器进行组合、改装,由内置的磁环代替传统的浮子,使传感器部分集成于一个可移动的活塞杆内,可实时的在仪表表头处显示测量数据。

考虑热采井口采油树区域人员不便于巡检,在操作通道附近设置远程显示模块,用于查看和记录数据。测量装置整体固定于采油树的法兰处,而测量装置的活塞杆保持活动状态,其与甲板接触,保持同步运动。通过测量活塞杆与测量装置的相对运动反映采油树的位置变化。其适合于不同位置和高度的安装,无需焊接,便于拆卸,具体见图2 所示。目前该系统已在旅大27-2-A23H 井第三轮次注热现场开展试验应用,数据采集及时,与人工测量装置对比,其测量精度拟合较高,该系统已设计在旅大项目WHPB 平台上,测量信号接入中控,可实时查看井的口抬升幅度,指导下步注热施工,确保现场注热安全。

图2 井口抬升位移监测装置系统图

4 结论

热采井井口抬升是一种不可避免的物理现象,为确保平台和生产流程安全,应用《海上热采井套管抬升预测计算软件》预测结果,针对平台注热及生产流程进行适应性设计,应用磁致伸缩井口抬升高度自动监测技术与控制措施,满足了海上平台规模化热采安全需求,该设计方法针对稠油油田规模化安全热采具有显著的推广应用价值。