基于防爆铲运车传动轴万向节的有限元分析

陈利东

(中国煤炭科工集团太原研究院,太原 030006)

防爆铲运车的大规模使用,极大的提高了煤矿的生产效率,但防爆铲运车行驶路面高低起伏,超载、超负荷经常发生,车辆处于重载状态时经常会受到巨大的外力冲击,铲运车的故障率大大增加,而该款防爆铲运机的传动轴万向节经常出现异响和开裂,导致车辆的无故障运行时间大大降低,为了提高车辆行驶的可靠性,提高车辆的使用效率,通过对传动轴万向节进行有限元分析,获得传动轴万向节的薄弱位置,在此基础上对传动轴万向节的结构做进一步的优化[1-3]。

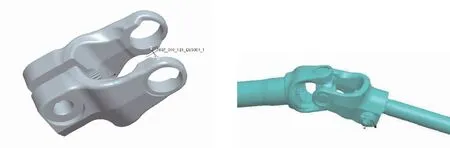

传动轴的万向节结构包含主动节叉、中间十字轴、滚针轴承、从动节叉、及密封件,如图1所示[4-8]。

图1 传动轴万向节结构图

1 万向节模型建立及受力分析

利用三维软件建立传动轴万向节的三维模型如图2所示,由于防爆铲运机在不同环境及各种复杂工况下的载荷变化情况比较复杂,本文仅选取防爆铲运机在行驶过程中万向节花键连接部的受力情况进行研究[4-5]。

图2 万向节的实体模型

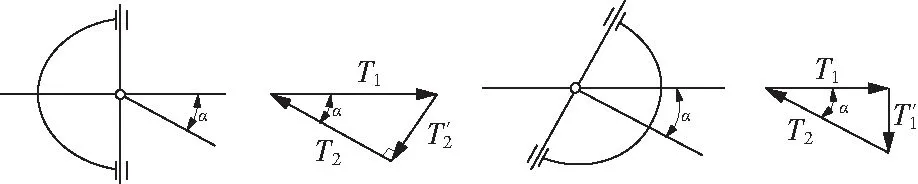

当传动轴万向节的主动叉在0到180°的范围时,如图3(a)所示,输入扭矩T1的作用方向与万向节平行,而输出扭矩T2的作用方向与万向节不在同一个平面内,但输出扭矩与其分扭矩的矢量和与输入扭矩的矢量大小相等、方向相反。万向节的从动叉的径向弯矩可以表达为T1sinα.当传动轴万向节的主动叉在90°和270°时,同理可得径向弯矩为零,传动轴主动叉上的径向弯矩可以表达为T1tanα[9-12].

图3 万向节的力偶矩

传动轴万向节的输入功率与输出功率应该相等,也即T1w1=T2w2,其中w1/w2为输入/出轴的角速度;T1/T2为输入/出轴上的扭矩。径向弯矩的周期性变化可导致传动轴万向节相关部件的振动,导致主从动轴上的周期性的交变径向载荷,为了降低径向弯矩的负面影响,万向节两侧传动轴过大的转角是不被允许的。

2 万向节的模态分析

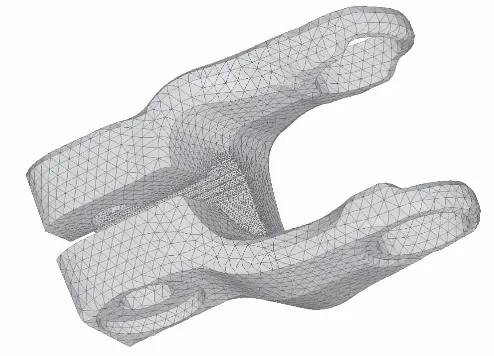

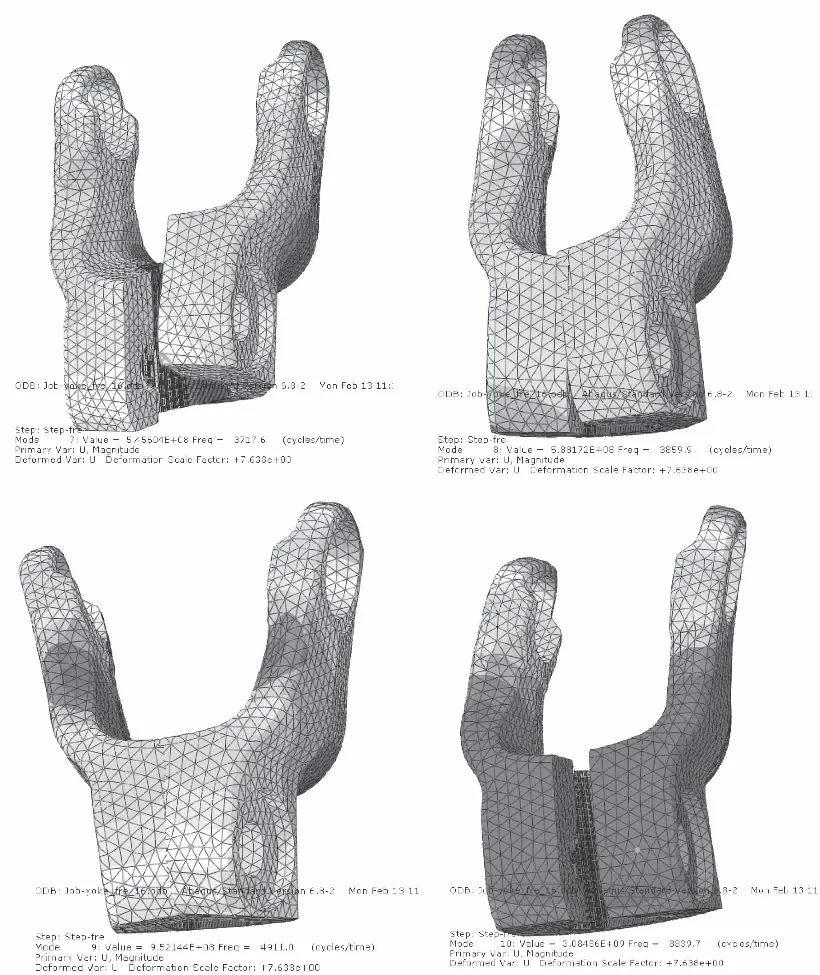

利用前处理软件对传动轴万向节划分网格,四面体网格模型如图4所示,网格模型共有117 641个单元,181 637个节点,将网格模型以.inp的格式输出并导入仿真软件中并进行参数设置,建立系统的有限元模型,选择材料密度为7.85×10e-9 ton(103 kg)/mm3,弹性模量为210 000 MPa,泊松比为0.29.

图4 万向节四面体网格模型

为尽可能模拟万向节实际工作状态,仿真分析中不会对传动轴万向节进行约束,传动轴万向节的振动均为刚体模态,如图5所示,得到传动轴万向节的前四阶固有频率分别为3 717.6 Hz,3 859.9 Hz,4 911.0 Hz,8 839.7 Hz,传动系统的固有频率为56 Hz,因此传动轴万向节不会与该传动系统发生共振。

图5 万向节的四阶模态

3 万向节的力学分析

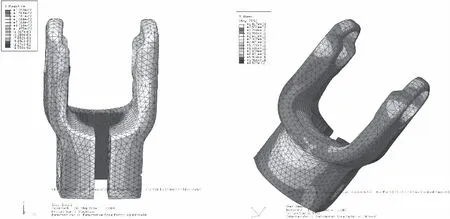

对传动轴万向节进行力学分析,需要对传动轴万向节施加扭矩,在万向节轴承处、齿轮轴的末端、建立参考点后分布建立分布耦合,在仿真软件中把扭矩作用到预先设置的参考点上可以得到分布耦合约束图6,万向节的位移及等效应力云图如图7所示。

图6 万向节轴承处的分布耦合

图7 万向节位移及应力云图

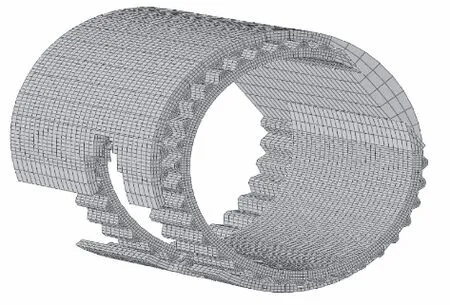

从图7可以看出,传动轴万向节在上述扭矩作用下的最大形变量为0.018 5 mm,由传动轴万向节的应力云图可知,传动轴万向节的应力值主要分布在(88.71~176.5)Mpa之间,传动轴万向节所用材料的许用应力值为220 Mpa,说明传动轴万向节整体能够满足设计使用要求。但仿真结果也发现传动轴万向节花键极少一部分齿面的应力值出现高达1 017 Mpa的应力点,为了更准确的分析传动轴万向节的细节受力情况,在上述模型分析的基础上,对出现应力值超过许用应力值的花键部分进行细化网格,期望获得更精确的结果,对花键连接的应力超过许用应力的部分进行局部网格精细划分,兼顾传动轴花键之间相互接触的应力分析,以期望仿真模型具有较好的收敛性。划分六面体实体网格单元可以大大提高计算的精度,图8为花键装配体的网格划分模型。

图8 花键网格

从等效应力云图9可以看出,经过细化后的花键齿面应力分布较全局模型更精细,最大等效应力值出现在花键接触的端部,应力值从齿根向齿顶方向逐步增大,传动轴万向节花键内齿最大等效应力为1 108.04 Mpa,齿轮轴花键外齿最大等效应力为1 608.33 Mpa,都小于许用应力2 000 Mpa.分析结果表明,在此工况下,花键轴是安全的,为了增加花键轴的可靠性和安全性,实际改造中适当提高了花键轴的强度。

图9 子模型等效应力云图

4 传动轴的疲劳寿命估算

传动轴万向节处于高速运动段,因此对传动轴万向节的疲劳寿命估算显得很有意义,传动轴最大主应力处主应力云图如图10所示。

图10 传动轴主应力云图

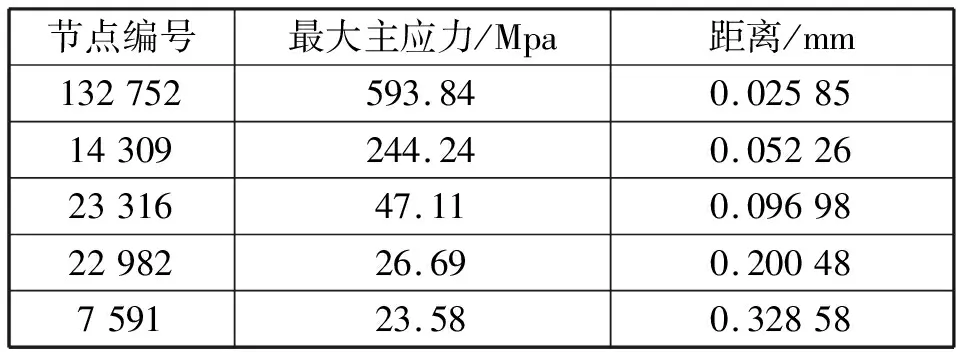

由图10可以分析得到,传动轴的最大主应力为592.8 Mpa,最大应力点在传动轴花键端部的齿根位置,以传动轴的轴线为法线,做一经过最大应力和最小应力节点的平面,在该梯度方向上取径取一些节点,记录节点对应得编号、节点与节点之间的距离及选取节点对应得应力值,本文选取5个节点作为参考,如表1所示。传动轴万向节的疲劳寿命预测分析结果如图11所示。

表1 应力梯度节点信息

图11 疲劳计算结果

图11中的计算结果3.516E-05表示在一次加载载荷循环作用下,零件受破坏的程度,从图中可以看出该传动轴的疲劳寿命循环次数约为1/3.516E-05=28 000,远大于要求的18 000次,说明该传动轴的疲劳寿命满足设计要求。

5 结论

通过建立传动轴万向节的三维实体模型,利用仿真软件进行网格划分、应力分析、模态分析和寿命预测,获得了传动轴万向节的应变分布情况,进一步对花键薄弱处进行局部细化研究,最后通过疲劳寿命软件估算万向节的寿命。结果表明,该万向节的各项指标满足设计要求,适当提高传动轴万向节的安全系数,可以提高传动系统的可靠性,这为防爆车辆传动轴的改进优化提供了一定的参考意义。