除草剂中间体3-[2-氯-4-(三氟甲基)苯氧基]苯甲酸的合成

刘小祥,夏凤愉,王 倩,王 园,胡 娜

(南京工业大学 连云港工业技术研究院,江苏 连云港222000)

引 言

自20 世纪70年代末除草剂成为世界农药工业主体以来,除草剂在发达国家的应用已相当普及,85%以上的作物均使用除草剂,随着农药工业的发展除草剂的使用技术也随之不断更新[1]。伴随农药向低毒性、少用量、高活性、低药残的总趋势发展,1960年美国Rohm&Hass 公司开发了二苯醚类除草剂,并在1964年得到推广应用,由此开启了除草剂的新领域[2],即二苯醚类除草剂。

目前,全球已开发的二苯醚类除草剂有乙氧氟草醚(Oxyfluorfen)、三氟羧草醚(Aeifluoffen)、氟磺胺草醚(Fomesafen)、乳氟禾草灵(Lactofen)、乙羧氟草醚(Fluoroglycofen-ethyl)和氯氟醚乙酯(Ethoxycarbofen)等20 多个品种[3~4]。因氟原子具有模拟效应、电子效应、阻碍效应、渗透效应等特殊性质[5],在分子结构中引入氟原子,可以使化合物的活性成倍增加,因此含氟二苯醚类除草剂在二苯醚类除草剂中得到广泛研究推广。

作为合成含氟二苯醚类除草剂的关键中间体3-[2- 氯-4-(三氟甲基)苯氧基]苯甲酸,结构式如图1 所示,对此中间体的相关研究一直是化工、农药行业学者热衷追逐的,其合成主要通过3,4- 二氯- 三氟甲苯与间甲基苯酚或间羟基苯甲酸经成盐、缩合、酸化等反应制得[6~7],近期因化工、农药行业相关整治较多,导致原料价格不断上涨,生产成本也随之不断升高,因此有必要对现有工艺进行优化,以期达到降低成本、提高收率的目的。

本文探讨了脱水剂、催化剂、溶剂、反应时间、反应温度等对其收率的影响。

图1 3-[2-氯-4-(三氟甲基)苯氧基]苯甲酸的结构Fig. 1 The structure of 3-[2-chloro-4-(trifluoromethyl)phenoxy]benzoic acid

1 实验路线选择

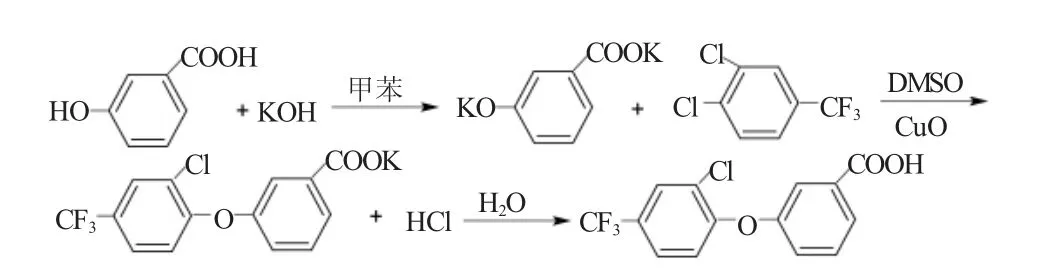

以间羟基苯甲酸、3,4- 二氯三氟甲苯为起始原料,选择合适的脱水剂,在氢氧化钾作碱液下制备成钾盐,经催化剂作用与3,4- 二氯三氟甲苯缩合成醚,再经过滤后用盐酸酸化制备得到中间体3-[2- 氯-4-(三氟甲基)苯氧基]苯甲酸(以下简称醚化物),本文主要通过实验对比成盐过程与缩合成醚过程中不同工艺条件,优化得到高收率的含氟二苯醚类原药中间体醚化物的最佳工艺条件,合成路线如图2 所示。

图2 3-[2-氯-4-(三氟甲基)苯氧基]苯甲酸的合成路线Fig. 2 The synthesis route of 3-[2-chloro-4-(trifluoromethyl)phenoxy]benzoic acid

2 实验部分

2.1 仪器与试剂

主要试剂有:3,4- 二氯三氟甲苯(98%)、间羟基苯甲酸(98%)、氢氧化钾(90%)、乙醇、苯、甲苯(石油级)、二甲基甲酰胺、二甲基亚砜(99%)、铜、硫酸铜、氧化铜(99%)、盐酸等,实验中未标明浓度的试剂均为工业品。

主要仪器有:真空干燥箱、循环水真空泵、旋转蒸发仪、电子天平、恒温磁力搅拌器、熔点仪等。

2.2 合成反应

2.2.1 间羟基苯甲酸的盐化

在带有温度计、恒压漏斗、回流冷凝器、分水器及搅拌器的250mL 四口烧瓶中,加入间羟基苯甲酸28.16g(0.2mol)、氢氧化钾26.22g(0.47mol)、脱水剂140g,升温至回流脱水,直至无水分流出为反应终点,脱水结束。减压蒸馏回收脱水剂,烧瓶底部即为间羟基苯甲酸钾,因其易被氧化,需即用即制。

2.2.2 醚化缩合反应

在装有间羟基苯甲酸钾的烧瓶中,加入溶剂140g、3,4- 二氯三氟甲苯43.88g(0.2mol)、催化剂2g,升至反应温度(100~135℃)保温反应一定时间(6~12h)。保温结束后降温至30℃,经布氏漏斗过滤,并将滤渣用溶剂清洗回收一定量清洗液,清洗液与滤液合并,合并液经减压蒸馏回收溶剂,留于烧瓶底部即为3-[2- 氯-4-(三氟甲基)苯氧基]苯甲酸钾。

2.2.3 酸化

在装有3-[2- 氯-4-(三氟甲基)苯氧基]苯甲酸钾烧瓶中加入去离子水使其全部溶解后,在搅拌的条件下,缓慢滴加盐酸,调节溶液pH=4~6,将有大量固体物析出,升温至60℃以上,过滤溶液,并用60℃的去离子水洗涤至pH=7,滤干、烘干,即为3-[2- 氯-4-(三氟甲基)苯氧基]苯甲酸。

3 结果与分析

在间羟基苯甲酸成盐反应中,碱的选择前人研究得较多,故这里不再实验讨论。基于在生产过程中考虑原材料成本的因素,将原材料中氢氧化钾做了一定的过量加入,即反应物物质的量比为间羟基苯甲酸∶3,4- 二氯三氟甲苯∶氢氧化钾=1∶1∶1.15

本实验分别讨论了脱水剂、催化剂、溶剂、反应时间、反应温度等对其收率的影响,分别做单因素实验。

3.1 盐化脱水剂种类的影响

制备间羟基苯甲酸钾时,因水的含量对下一步成醚反应有较大影响,故除水需彻底,这里针对脱水剂的选择作了对比实验。

固定反应条件:催化剂为CuO,溶剂为二甲基亚砜(DMSO),反应温度120~125℃,反应时间为10h,催化剂用量为间羟基苯甲酸的0.01 倍,脱水剂为变量,试验结果如表1。

表1 脱水剂种类的影响Table 1 The effect of dehydrating agents

由上表可知,乙醇脱水率较差,故收率低。苯和甲苯做脱水剂时,产物的收率较乙醇更高,但因苯毒性大,是高度致癌物质,故选择甲苯作为最优的脱水剂。

3.2 缩合反应催化剂种类的影响

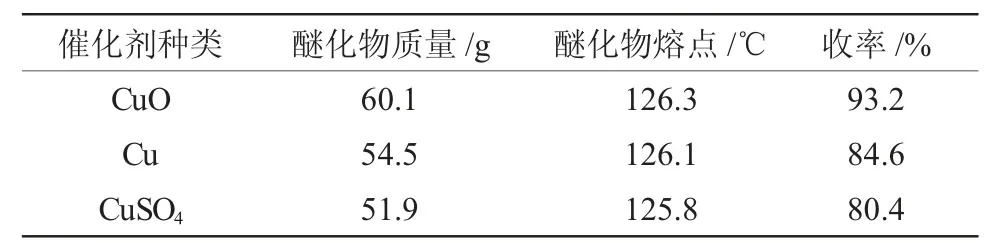

本反应是Ullmann 反应的一种,一般采用Cu 粉或铜盐做催化剂[8],这里对比了不同含铜化合物作催化剂时对醚化物收率的影响。

固定反应条件:脱水剂为甲苯,溶剂为二甲基亚砜(DMSO),反应温度120~125℃,反应时间为10h,催化剂用量为间羟基苯甲酸的0.01 倍,催化剂种类为变量,试验结果如表2。

表2 催化剂种类的影响Table 2 The effect of catalysts

由上表可知,CuO、Cu、CuSO4三者中CuO 的醚化物做催化剂收率最高,催化剂效果最佳,而且CuO价格低,稳定性好,是本反应比较经济实用的催化剂,故选择CuO 作为缩合反应最优催化剂。

3.3 缩合反应溶剂种类的影响

固定反应条件:脱水剂为甲苯,催化剂为CuO,反应温度120~125℃,反应时间为10h,催化剂用量为间羟基苯甲酸的0.01 倍,反应溶剂为变量,试验结果如表3。

表3 溶剂种类的影响Table 3 The effect of solvent

由上表二甲基亚砜、乙醇、二甲基甲酰胺三种溶剂对比数据可知,溶剂对目标产物的收率有很大影响,其中二甲基亚砜作为溶剂反应的收率最高。其原因可能是二甲基亚砜的极性相对较强,有利于反应的进行。此外,二甲基甲酰胺在碱性条件下稳定性差,反应有大量黑色絮状物产生,故此我们选二甲基亚砜作为缩合反应的最佳溶剂。

3.4 缩合反应- 反应时间的影响

固定反应条件:脱水剂为甲苯、反应催化剂为CuO,反应溶剂为二甲基亚砜,反应温度120~125℃,催化剂用量为间羟基苯甲酸的0.01 倍,反应时间为变量,试验结果如表4。

表4 反应时间的影响Table 4 The effect of reaction time

由上表可知,随着反应时间的延长,收率也随之提高,反应10h 以上收率达到最高,但反应12h相较于反应10h,收率增加不明显,时间的延长反而增加能源消耗,不利于工业化生产,故选择最佳反应时间为10h。

3.5 缩合反应温度的影响

固定反应条件:脱水剂为甲苯、催化剂为CuO,溶剂为二甲基亚砜,反应时间为10h,催化剂用量为间羟基苯甲酸的0.01 倍,反应温度为变量,试验结果如表5。

由上表可知,随着反应温度的升高,收率也随着增加,但130~135℃与120~125℃反应收率未有明显增加,但反应温度的升高,不仅会增加生产成本,同时还伴有副反应致使产物的纯度受影响,故选120~125℃为最佳反应时间。

4 结 论

经实验得到合成中间体3-[2- 氯-4-(三氟甲基)苯氧基]苯甲酸的较佳工艺条件为:

a.选择氢氧化钾作间羟基苯甲酸盐化的碱,利用甲苯作为脱水剂,制得低水含量的间羟基苯甲酸钾;

b.选择DMSO 作缩合反应溶剂,以CuO 为催化剂,在120~125℃缩合反应温度下反应10h。

其中物质的量比为间羟基苯甲酸∶3,4- 二氯三氟甲苯∶氢氧化钾=1∶1∶1.15。最后经酸化后制备得到的高纯度3-[2- 氯-4-(三氟甲基)苯氧基]苯甲酸,其收率达93%以上,实现了在较低成本下合成含氟二苯醚类原药中间体,为产品扩大市场份额奠定了坚实基础。该反应路线简单,且所有反应条件均为常规反应条件,能源消耗低,所用反应溶剂可经蒸馏回收后重复使用,节约成本,且原料均为工业级,适合工业化生产。