乳酸催化转化丙酮酸溶液中乳酸与丙酮酸络合萃取分离技术研究

(河南金丹乳酸科技股份有限公司,河南 郸城 477150)

丙酮酸(Pyruvic Acid),又称α-酮基丙酸或乙酰基甲酸,为无色至淡黄色液体,是一种十分重要的有机化工中间体,主要应用于医药、农药和日化工业,其中丙酮酸钙的减肥药已经风靡全球。鉴于其优良的性能和广泛的应用前景,近年来丙酮酸的开发应用已成为国内外研究的热点[1-3]。

目前生产丙酮酸的方法主要有化学合成法、酶转化法和生物发酵法。自1977年日本研究所率先实现由酒石酸为原料化学合成法生产丙酮酸的工业化,丙酮酸工业化生产的历史已有30余年[1]。直至20世纪90年代,工业上还一直沿用化学法生产丙酮酸,产率50%~55%,该法工艺简便易行,是国内生产丙酮酸的主要方法,但是化学方法生产的丙酮酸对环境污染比较严重,设备损耗大,且丙酮酸产品是消旋体、底物转化率低、生产成本高,缺乏市场竞争力[2]。酶转化法虽然具有很大的优越性,但是在工业化方面有较大的困难,迄今还未见工业化生产成功的报道。1997年张庆勇[3]以反应进度通过改变加热强度调节,并设计了尾气吸收净化装置减低操作环境的污染。丙酮酸粗品减压蒸馏。收集沸程为(75~80)℃/3.33 kPa的馏分即为丙酮酸,产率50%~55%。

2003年邱方利[4]在减压蒸馏(控制真空度约为-0.005 MPa),温度150 ℃,馏出液即为粗品丙酮酸,收集沸程(70~75)℃/3 kPa的馏分,收率可达68.2%,含量98.6%。2001年杨辉琼[5]以质量组成比为3∶5∶92的Pt/ Pb(NO3)2/C作为催化剂,通入氧气氧化,在45 ℃反应2 h,丙酮酸产率66.0%。丙酮酸收率和反应的选择性都较好,工业生产中氧气可用空气代替,反应条件温和,生产成本低且无污染。陈苏芳[6]介绍了以Pb/Pd、磷酸铁盐、Ag、钒、 Fremy 盐作为催化剂,用乳酸或乳酸乙酯做原料,氧化脱氢一步法生产丙酮酸。这种方法由于反应进行得过于缓慢,反应时间长,产率低,因而失去工业价值[7]。因此亟需进一步开发新技术,实现乳酸低成本、高收率转化丙酮酸技术的突破。

本研究以生物转化与化学催化转化为基础,围绕提升我国现代生物经济发展为中心,以全新的催化转化技术和方法,开展大宗生物基化学品的衍生转化研制。本文重点介绍了丙酮酸与未被转化的乳酸实现分离的中试规模研究。

1 技术路线

工艺流程简图如图1所示。

图1 研究的技术路线

2 研究内容

2.1 材料与方法

2.1.1主要仪器设备

立式全温摇瓶机、电热恒温培养箱、自控发酵罐、反应釜、络合萃取塔、离心机、SHZ-88台式水浴恒温振荡器、恒温往复式摇床、SBA-40C型生化传感分析仪、恒温水浴锅、溶氧测定仪、高效液相色谱仪、旋转蒸发器等。

2.1.2主要原料

假单胞菌JDS026、乳酸(80%食品级)、净化后的空气、化学催化剂(化学催化氧化乳酸生产丙酮酸催化剂是以磷酸铁为主,复配其他催化剂复配物组分,比例为1∶1)、络合萃取剂(三辛胺的乙酸乙酯溶液)。相平衡调节剂为N,2,3-三甲基-2-异丙基丁酰胺,与萃取剂的比例为6∶4,质量标准均为化学纯。

2.1.3实验方案

在生物催化氧化、化学催化和乳酸与丙酮酸络合萃取分离小试与中试独立试验验证的基础上,开展中试7 t/d整体萃取工艺联动试验。稀释后的乳酸料液经生物催化转化,继续经化学催化转化,然后进入络合萃取分离提取系统,解析液经过滤浓缩得到丙酮酸产品。

2.1.4主要分析检测方法

高效液相色谱法、分光光度法、比色法、菲林法、酸碱滴定法、还原滴定法、仪器分析测定法等基本试验检测方法。

2.2 结果与分析

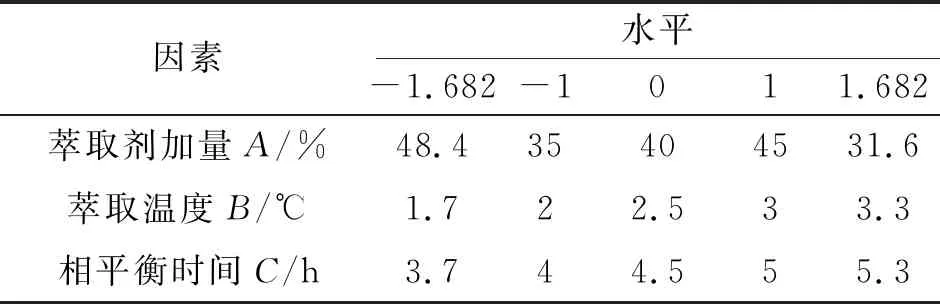

络合萃取工艺指标组合优化,通过前期试验验证,1 t试验的络合萃取最佳工艺为:萃取剂S5与相调节剂D4的比为6∶4,萃取剂加量(占丙酮酸-乳酸溶液中丙酮酸的量)115%,萃取温度40 ℃,相平衡时间5 min。继续放大到7 t中试,并进行整体工艺运行试验,组合优化络合萃取工段对丙酮酸收率影响敏感的萃取剂加量、萃取温度和相平衡时间。利用Design-Expert做星点设计-效响应面优化试验,各因素、水平代码值及实际操作值见表1,星点设计及效应值见表2。

表1 各因素、水平代码值及实际操作值

表2 萃取剂加量、温度和时间对丙酮酸收率影响星点设计及效应值

利用Design Expert统计软件通过逐步回归对表2试验数据进行回归拟合,得到丙酮酸收率对A、B、C三个因素的二次多项回归模型为:

丙酮酸收率=71.07+5.74A+0.43B+2.53C-1.55AB+0.38AC+0.98BC-4.01A2-2.63B2-2.77C2

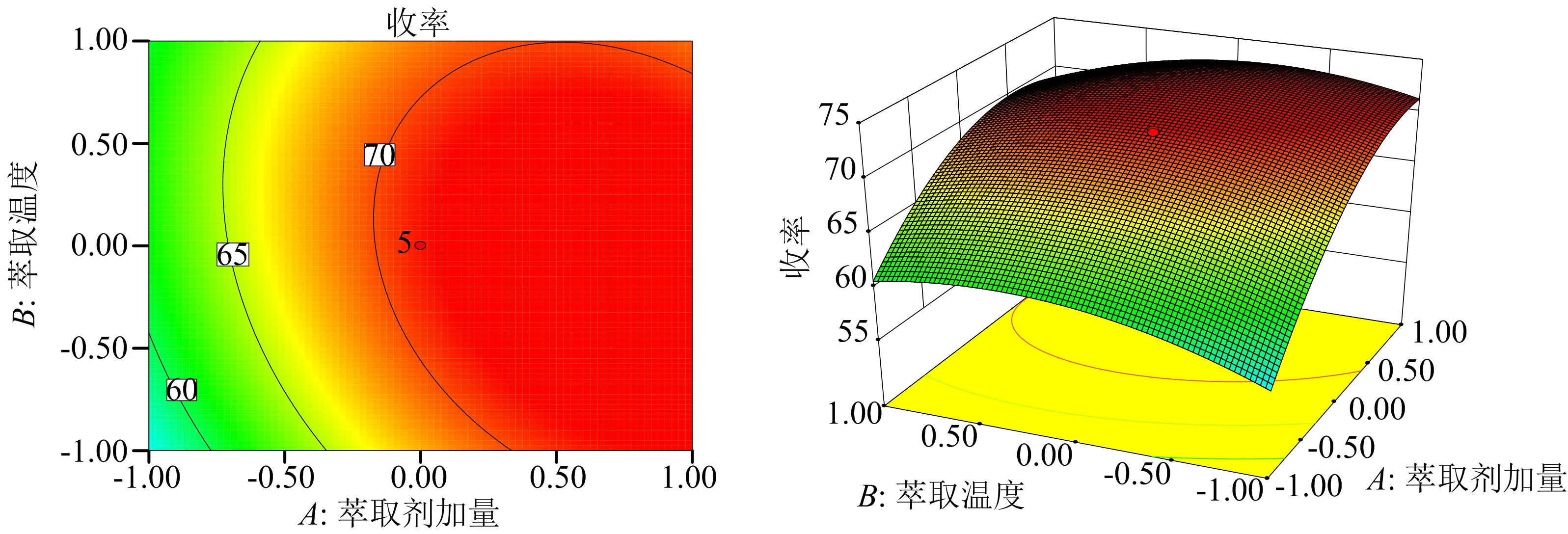

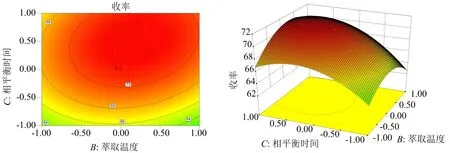

对模型进行方差分析,模型P值=0.000 1,Adeq.Precision(信噪比)=12.259≫4,可知回归方程拟合度和可信度均很高。对回归模型系数显著性检验,可知各影响因素对丙酮酸收率的影响不是简单的线性关系。根据回归分析方程,做响应曲面图及等高线图,见图2~4。

根据响应曲面图及等高线可以看出,三因素的交互作用显著,较小的波动会引起丙酮酸收率较大的变化。利用Design Expert统计软件的RSM预测最优值,萃取剂加量119%,萃取温度40 ℃,相平衡时间5.5 h时,丙酮酸收率最大73.8%。

对实验的预测指标进行验证,采用优化出的参数实验10次,最终测得的丙酮酸收率的平均值为71.5%,与理论预测值相比,相对误差为3.1%。因此试验设计所得的整体工艺运行时络合萃取工段的萃取剂加量、萃取温度和相平衡时间准确可靠,具有实用价值,为最佳工艺。

3 生产丙酮酸中试运行主要控制参数

通过中试联动试验各工艺指标的优化可知,乳酸衍生转化生产丙酮酸中试运行的主要控制参数见表3。

图2 萃取剂加量和萃取温度及其相互作用对丙酮酸收率的响应面和等高线

图3 萃取剂加量和平衡时间及其相互作用对丙酮酸收率的响应面和等高线

图4 萃取温度和平衡时间及其相互作用对丙酮酸收率的响应面和等高线

4 生产丙酮酸整体工艺中试连续运行结果

在小试、中试试验基础上,我们完成了乳酸衍生转化生产丙酮酸整体工艺联动运行试验,优化出了最佳运行工艺技术指标,贯通了生产工艺路线。该工艺技术经连续运行表明:工艺运行稳定、可靠、先进、成熟,产品各项指标稳定。结果见表4。

从中试连续运行结果可以看出,产品色度、还原糖、醚不溶物、纯度等各项重要指标稳定,质量可靠。通过连续运行实践证明,本技术具有生产物耗低、收率高、质量好、成本低等特点,生产运行稳定,完全具备进一步放大的条件。

表4 乳酸衍生转化生产丙酮酸整体工艺中试连续运行结果

5 生产丙酮酸中试运行成本分析

根据已完成的中试连续运行结果,我们对乳酸衍生转化生产丙酮酸关键技术生产成本进行了分析,见表5。

表5 乳酸衍生转化生产丙酮酸关键技术吨成本分析表

从中试运行成本分析可以看出,项目丙酮酸吨成本33 493.5元,较当前国内生产的丙酮酸生产成本4.5万~5.5万元降低明显。

6 新技术与国内外同类先进技术对比

该项目实现了乳酸衍生转化生产丙酮酸的技术突破,淘汰了落后的酒石酸合成技术,较现有国内外发酵法生产丙酮酸大幅度提高了收率,降低了生产成本,提高了我国丙酮酸整体工艺技术水平,拓展了乳酸产业链条。其主要技术指标与国内外先进技术指标对比见表6。

表6 新技术与国内外先进技术对比

注:以上数字来自企业交流。

7 小结

通过乳酸衍生转化生产丙酮酸整体工艺中试联动试验,优化出了最佳工艺技术参数,验证了工艺技术的可行性。在络合萃取温度、萃取剂加量、相平衡时间等最佳化学催化工艺条件下,丙酮酸的总收率达71.7%,产品色度APHA≤50,纯度≥98%,项目已经完成计划的研究任务和目标。