温度控制对大型转炉铜锍吹炼的影响

李林山,姚能贵,金泽志,曾庆康,赵宇娟

(铜陵有色金属集团控股有限公司,安徽 铜陵 244100)

1 引言

转炉铜锍吹炼以冰铜为原料,通过向炉内鼓入空气或富氧空气氧化除去硫和铁得到粗铜(Cu98.5%~99.5%)的过程。主要分为造渣和造铜两个阶段。

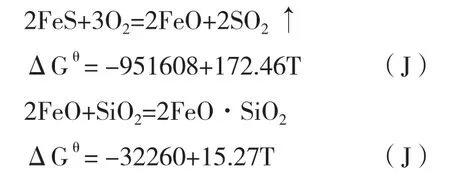

在造渣期,借空气的搅拌作用,冰铜中的硫化亚铁被氧化生成氧化亚铁和二氧化硫,氧化亚铁再与添加的石英熔剂进行造渣反应,其主要造渣过程可用方程式表示为[1-2]:

在造铜期,炉内剩余的白冰铜(主要以Cu2S的形式存在)继续与空气中氧反应生成粗铜和二氧化硫,其造铜过程可用反应方程式表示为[3-4]:

在实际生产中,并非一次性造渣得到白铜锍(Cu2S),而是分批次加入铜锍氧化造渣完成白铜锍的富集,造渣效果主要与渣型有关,影响渣型好坏的主要因素为熔剂添加量、温度控制和倒渣终点判断。为保证造铜期吹炼的正常进行和得到高品质的粗铜,同样需要合理的吹炼温度控制和出铜终点判断。转炉铜锍吹炼过程发生的几乎全是放热反应,产生的热量足以维持高温熔体的自热反应。因此,合理的温度控制是保证正常、高效吹炼的前提和基础。

在铜锍吹炼过程中,炉体寿命(炉龄)是影响经济效益的一个关键指标参数,除了在炉体砌筑阶段加强炉砖材质的选择及合理砌筑外[5]。章茂福[6]总结归纳了贵溪冶炼厂转炉炉龄的主要影响因素,黎渡[7]也强调了精细生产组织、完善操作规程及提高设备管理水平等对炉龄的重要性,但鲜有文献提到温度控制对铜锍吹炼的影响程度。

本文结合铜陵有色金冠铜业分公司智能数控吹炼炉生产拟从造渣和造铜两个阶段简要阐述温度对铜锍吹炼的影响[8-9]。本文所有温度数据均来自于铜陵有色金冠铜业分公司与合肥金星机电科技发展有限公司联合开发的检测探头所测[10]。图1为检测探头与温度显示画面。

图1 检测探头及温度显示画面

2 铜硫吹炼造渣期的温度控制

2.1 造渣期起始阶段的温度控制

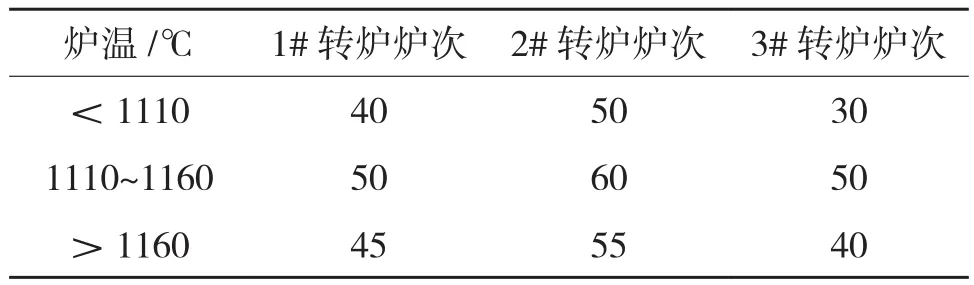

智能数控吹炼炉旋转至吹炼位置开始向炉内送风时即造渣开始,起始阶段温度在整个吹炼阶段处于最低温度,炉位一般以吹炼时风口浸入熔体液面以下200mm左右为宜。通过对3台转炉共420炉造渣起始温度调查发现:造渣起始阶段温度控制在1110~1160℃时,吹炼过程最为稳定。当起始温度过低(低于1110℃)时,熔体表面黏性增加,熔体内气体逸出困难,易形成喷溅,喷溅物呈可见颗粒状冷料,喷溅会造成转炉烟尘量增加,同时增加自产冷料,降低铜直收率,严重时导致吹炼无法顺利进行。出现此类状况时,可在液面角允许范围内最大限度地追加热冰铜后继续送风吹炼,增加富氧率,推迟熔剂加入时间,修正冷料加入量,必要时停加冷料,确保温度尽快提升至1110℃以上,保证吹炼的正常进行;当起始温度过高(高于1160℃)时,易造成能源浪费,降低转炉冷料处理量,随着吹炼过程的持续进行,炉内温度逐渐升高,高温熔体反复冲刷炉内耐火材料,严重缩短炉龄寿命。出现此类情况时应立即降低富氧率或停止送氧,并迅速向炉内投入一批冷料及熔剂以最短时间降低炉温,确保吹炼正常有序进行。见表1。

表1 造渣初期温度统计情况

2.2 造渣期中期的温度控制

造渣期中期温度在整个吹炼过程中波动最大,温度控制在1150~1210℃最宜。造渣期的主要热量来自于该阶段熔体内金属杂质氧化造渣放热。通过对3台转炉共413炉造渣中期温度调查发现:随着炉内熔体中积渣逐渐增加,风眼末端结管状瘤严重,须风眼机不停击打除掉风眼末端的管状瘤,若不能及时除掉管状瘤,将造成送风不畅不能供给造渣所需的氧气,使温度急剧下降。当造渣中期温度过低(低于1150℃)时,炉内造渣将无法正常进行,此时应加大捅风眼机频次增加富氧率,提高造渣反应热满足正常吹炼热量需求;当中期温度过高(高于1210℃)时,随吹炼过程继续进行,炉内温度持续上升,高温熔体将严重冲刷炉衬,侵蚀耐火材料,缩短炉寿命,同时造成能源不必要浪费,若通过添加冷料方式来降低炉温可能会造成冷料在尚未完全融化状态下,渣已造好影响放渣作业,致使渣含铜升高,降低铜直收率。此时应降低送风量、减少富氧率或停止送氧的方法降低炉温至1210℃以下。见表2。

表2 造渣中期温度统计情况

2.3 造渣末期的温度控制

造渣末期温度比较平稳,炉内高温熔体造渣反应几近完成,炉内送风顺畅,温度提升较快,在实际操作中,操作人员通常利用该阶段提升熔体温度,以确保获得流动性较好的渣型,从而降低渣含铜、提高直收率。通过对3台转炉共354炉造渣末期温度调查发现:造渣末期温度在造渣过程中处于最高阶段,温度控制在1195~1260℃最宜,当末期温度低于1195℃时,炉内渣黏性增加,流动性变差,冷料融化不完全,致使炉结增加、渣含铜上升,降低铜直收率。此时可通过适当延长吹炼时间、提升送风量或增加富氧率等办法迅速提高温度;当末期温度高于1260℃时,对炉体的耐火材料损害最大。温度越高,熔体的流动性越好,可渗透至细微的耐火砖缝气孔里与耐火材料里的部分成分发生化学反应(炉渣2FeO·SiO2能溶解镁质耐火材料),严重侵蚀炉衬,在实际生产中,炉体被高温熔体烧穿事故一般都发生在该阶段,此时应停止富氧吹炼或停止吹炼,实施放渣作业。见表3。

表3 造渣末期温度统计情况

3 造铜期温度控制

3.1 造铜前期的温度控制

造铜初期温度控制与造铜中期温度控制可合称造铜前期温度控制,通过对3台转炉共408炉次造铜前期温度调查发现:造铜前期温度控制在1160~1210℃最为合适。造铜前期温度比造渣期好控制,其主要原因是该阶段炉内熔体几乎为纯白铜锍(Cu2S),风眼末端结管状瘤状况大为好转,风眼送风顺畅。另外造铜前期是承接造渣末期(筛炉)温度基础上进行的,本身温度不低,并且伴随着残极加料机(在吹炼状态下不停风向炉内添加冷料铜的一种设备)在大型转炉中的普及,温度更易控制。当温度高于1210℃时,应及时向炉内投入一批冷料(含铜量高于75%,杂质较低的含铜物料),一方面及时降低炉温保护炉衬,延长炉龄寿命,同时处理回收含铜物料,提高单炉产量;当造铜前期温度低于1160℃时,可引起熔体表面温度过低,熔体粘度增大,送风阻力加大,具体表现为风管压力高,严重时夹带着熔体呈团块状从炉口喷出,造成喷炉事故。当温度过低时,应立即提高富氧率,适当降低送风量(减少风量过大,带走的热损失),尽快促使熔体温度回升至1160℃以上,待炉温正常后可恢复原作业制度。见表4。

表4 造铜期温度统计情况

3.2 造铜末期的温度控制

造铜末期临近出铜,炉内熔体产生的反应热越来越少,用以可调控温度的时间较短,温度波动的把握显得尤为重要。通过对3台转炉409炉次造铜末期温度调查发现:造铜末期温度控制在1180~1200℃较适宜。当温度低于1180℃时,导致出铜温度过低,在放铜过程中不断倾转炉体致使大量铜水冷却凝固粘附在炉衬表面,影响单炉产量,降低铜直收率,严重时可能会造成吊运放铜用的粗铜包具结死。此时应采用高富氧率、低风量,短时间内将熔体温度提升至1180℃以上,确保后续作业顺利进行;造铜末期温度过高的弊端同样不可忽视,当末期温度高于1200℃时,铜液表面温度过高致使底渣(粗铜熔体表面浮有一层渣:由残留在白铜锍中的铁在造铜期继续氧化形成渣以及造渣期末未放净的渣所组成)过稀,即使采取压渣处理(采用舟形料斗将石英石均匀地投入炉口内部堰口周围的熔体表面上,小角度地前后倾转炉体,使石英石与炉口处底渣混合固化,在炉体出铜口周围形成一道滤堤将底渣挡在炉内),放铜时仍会夹带大量过稀的底渣,致使粗铜品位降低、杂质含量增加,影响粗铜品质。出现此类情况应立即通过残极加料机或直投方式,迅速向炉内投入一批高纯度含铜物料(含铜96%以上),将炉温降低至1200℃以下,防止熔体温度过高表面底渣过稀,借此可回收冷铜物料提高单炉产量,同时避免温度过高造成不必要的能源浪费。通过大量实践证明:造铜末期温度控制在1180~1200℃,不仅有利于出铜放铜操作,而且易得到高质量的粗铜产品(品位在98.5%~99.5%)。见表5。

表5 造铜末期温度统计情况

4 结语

大型转炉铜锍吹炼是一项十分成熟的冶炼技术,在传统冶炼中,人的主观经验往往在整个冶炼过程中起着不可替代的作用。但随着社会发展、科学技术不断进步革新,冶炼技术控制逐渐由人的主观经验判断向现代科学仪器数据监控转移必然是整个行业发展的大势所趋。本文中首次总结出的造渣初期、中期及末期温度分别控制在1110~1160℃、1150~1210℃和1195~1260℃以及造铜前期和末期温度控制在1160~1210℃和1180~1200℃经验,可作为提高炉龄及稳定生产控制又一指标。此次所有温度数据主要来源于铜陵有色金冠铜业分公司对新设备、新技术的开发与应用,同时结合现场操作人员几十年的实践经验摸索总结出温度控制对大型转炉铜锍吹炼的影响。