内置减压管的筒仓侧壁卸料动态侧压力

原 方,杜 乾,徐志军*,余汉华

(1.三明学院建筑工程学院,工程材料与结构加固福建省高等学校重点实验室,三明 365004;2.河南工业大学土木建筑学院,郑州 450001)

筒仓作为储藏散体物料的重要构筑物,已经被广泛运用在粮食,煤炭,冶金等部门。中国作为一个粮食生产大国,粮食的安全储存尤为重要。但筒仓在单侧壁卸料过程中会产生超压现象,从而造成筒仓失稳[1]。因此,对于筒仓卸料动态侧压力的研究十分必要。在理论研究方面,相关学者[2]针对静态侧压力理论计算方式进行了较为详细的研究,如著名的Janssen[3]计算公式和Jenike[4]计算公式。但这些理论公式只能反应静态侧压力,不能够准确地计算动态侧压力。至于动态侧压力产生的机理,曾提出过动态起拱[5],应力状态转换[6]等理论,但未形成有效实用的计算公式。在动态侧压力方面,相关学者[7-9]开展了大量的试验研究,研究表明卸料压力与散体流动形式有关。

原方[10]对筒仓的侧壁卸料进行了试验研究,研究表明在筒仓侧壁加装导流装置,能够起到减小卸料时的动态侧压力。减压管是其中的减压导流装置之一。减压管包括竖向的筒壁减压管和筒壁减压管进料口外侧附加的横向进料导流折板[11]。筒壁减压管是一种竖直安装在筒仓侧壁内侧的钢制四棱筒结构,上端开口与筒仓齐平,下端开口与筒仓外的卸料口相连,中间每隔一段距离开一个进料口。进料导流折板是一种安装在竖向筒壁减压管进粮口外侧的部件,两端不封闭,左右贯通,中间开口并与筒壁减压管进料口对接。当筒仓侧壁卸料时,仓内的粮食经过进料导流折板进入筒壁减压管,随后从筒壁减压管流出仓体。

试验虽然能够直接记录动态压力的数值,却不易观察卸料时储料的具体流动情况,而数值模拟的方法能够恰巧弥补这一缺陷[12]。离散元法是一种分析散体行为的数值模拟方法,颗粒流程序(PFC3D)通过球形离散单元来模拟颗粒介质的运动及相互作用[13-15]。典型的模拟方法是参照常规试验进行模拟,通过与试验结果的对比,从而确定模型参数的可靠性。在此基础上,通过数值模拟研究常规试验或者理论方法所不易解决的问题[16]。主要在试验的基础上,利用 PFC3D建立筒仓卸料的数值模型,模拟带减压管筒仓在单侧壁卸料情况下的静态和动态侧压力,并与普通筒仓作对比,验证减压管的减压效果。并且通过对比流态变化,从理论角度解释减压管的作用机理,为减压管的推广应用提供理论依据。

1 PFC3D模型筒仓的建立

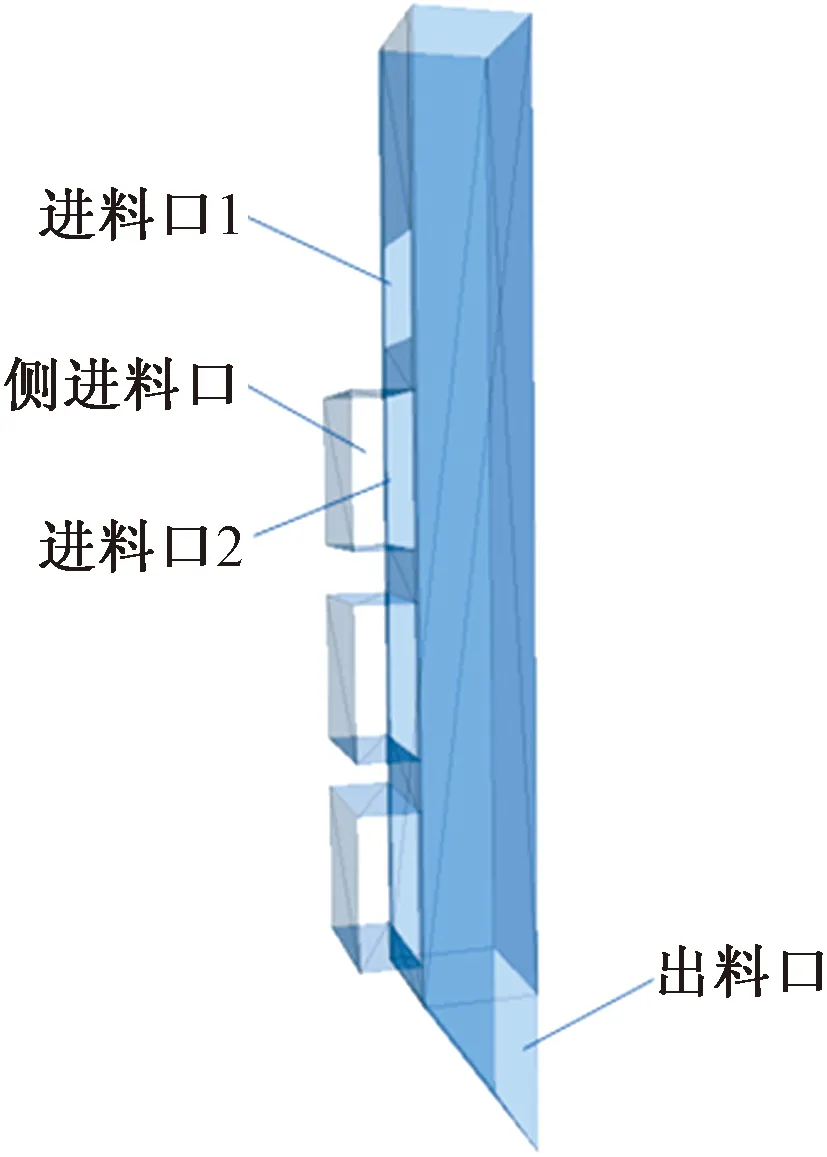

数值模型以美国 GSI 公司设计的带流槽侧壁卸料钢板筒仓为原型,模型筒仓是根据试验所用的有机玻璃筒仓等比例建立,有机玻璃试验筒仓的参数为仓壁高1.1 m,筒仓内径为0.5 m,漏斗壁与水平面夹角45°,在仓壁高度0.08 m处为0.1 m×0.12 m(宽×高)的矩形卸料口,如图1所示。

图1 有机玻璃筒仓

在PFC3D中可以建立一种墙体wall,该墙体是一种三角形墙体,既可以模拟筒仓的仓壁,也可以作为压力传感器测量筒仓仓壁在某位置处的侧压力值。利用wall命令构造减压管,如图2所示,减压管的具体参数如表1所示。在对应卸料口位置的侧壁上安装减压管,安装减压管后的筒仓如图3所示。

图2 减压管模型

图3 安装减压管的模型筒仓

表1 减压管参数

为了监测模型筒仓的侧压力,分别布置三列墙体来代替测量侧压力的传感器,考虑到与试验研究更好吻合,测墙的位置和数量在布置时都以试验为依据,在距卸料口180°的位置A列共设置了6片压力传感器;在距卸料口90°的位置B列共设置了6片压力传感器;在距卸料口45°的位置C列共设置了6片压力传感器。如图4所示。

A、B、C为三列传感器的平面位置

2 PFC3D模型的参数设置

模型筒仓内散体颗粒的生成采用分层装料法,即分层生成颗粒进行堆积直至装满仓体,颗粒上部为平顶(储料高度1.1 m)。PFC3D中采用的颗粒均为标准球形,颗粒的粒径选择考虑到试验的实际尺寸以及软件的计算能力限制,遵循的基本原则是:在保证软件能够正常运行的情况下尽可能地减小颗粒的尺寸;模拟时参数的选择类似一个标定的过程,即反复调整模拟中所需的各种参数,使得模拟所得的静态压力与规范值[17]尽可能接近,这个过程相对繁杂。最终确定模拟所用的主要参数值如表2所示。

表2 模拟时的主要参数

注:wkn为墙体的法向刚度;wks为墙体的切向刚度;bkn为颗粒的法向刚度;bks为颗粒的切向刚度;bfric为颗粒与颗粒间的摩擦系数;wfric为颗粒与墙体间的摩擦系数。

3 数值模拟的过程与结果

3.1 静态侧压力的模拟

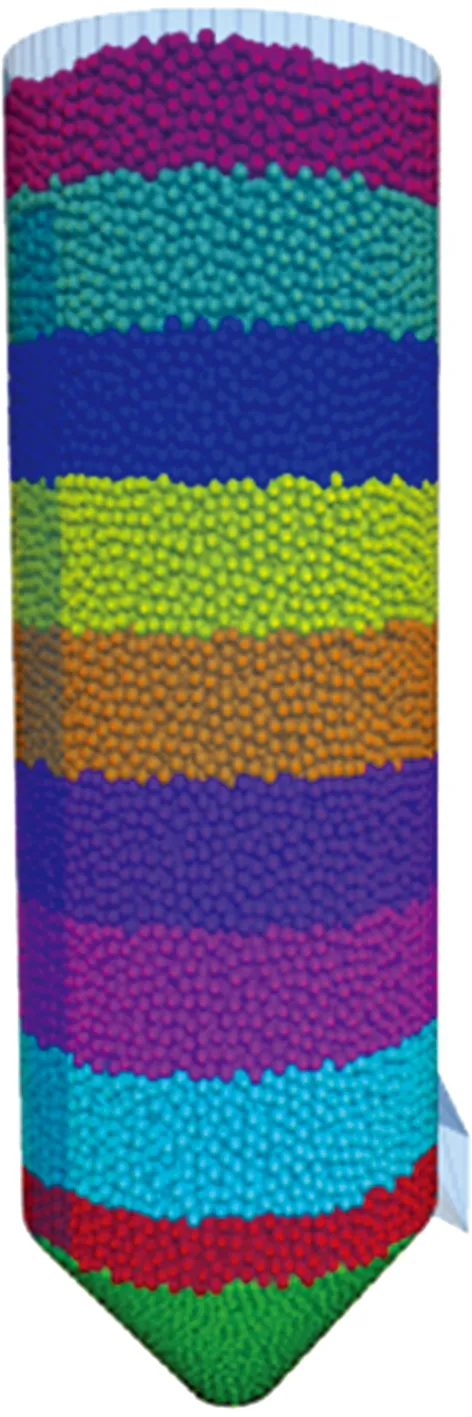

在完成筒仓模型的建立,分层生成颗粒至满储状态之后,按照高度对颗粒进行着色以便观察并循环一定的时步,使颗粒达到平衡状态。只有当颗粒的不平衡力为零时,颗粒达到静止状态,此时所得的侧压力为模型仓的静态侧压力。颗粒静态平衡时,满储的模型筒仓如图5所示。

图5 满储的模型筒仓

图6 静态侧压力对比

此时测得的静态侧压力如图6所示,根据Janssen[3]公式的基本假定:①同一水平面竖向压力相同;②筒仓内任意处水平压力与竖向压力之比为侧压力系数,且侧压力系数为常量。因此考虑到静态侧压力的大小在同一高度的数值相同,选择A组传感器测得的数值与规范值[17]、试验值[18]进行对比。通过对比可以看出,筒仓的静态侧压力值随测点高度的增加而减小,模拟值、试验值和规范值相三者相差不大,在可以接受的范围内。说明PFC3D能够准确地模拟筒仓储料的静态侧压力,在此基础上研究筒仓卸料过程中动态侧压力是可行的。

3.2 动态压力的PFC3D 模拟

筒仓内颗粒达到静态平衡以后,首先循环一定的时步,记录静态侧压力值。然后,打开卸料口(删除卸料口墙体),颗粒会在重力作用下自动流出。模拟了从卸料开始到最终达到卸料死角,不再流出颗粒为止的整个过程。通过整理侧压力的变化曲线,可以得到在卸料过程中各个测点动态侧压力的最大值。分别模拟安装减压管的筒仓以及普通筒仓单侧壁卸料的过程,得到两种工况下三列传感器的动态侧压力最大值,如图7所示。

图7 动态侧压力

由图7可知,在普通筒仓中同一测点高度处,C组动态侧压力比其他两组要大,尤其是在测点高度为0.2 m的位置。分析认为这是由于在卸料过程中,C组传感器与卸料口相近,颗粒的流动性大,对靠近卸料口的位置冲击作用更加明显。带有减压管的筒仓三组传感器所测得的动态压力的最大值几乎相同,表明减压管起到了改变储料流动方向的作用,使得距离卸料口的同一高度不同位置的动态侧压力值非常接近。另外,安装减压管的筒仓在卸料过程中产生的动态侧压力均比普通筒仓小,说明减压管的存在起到了减小动态侧压力的作用。

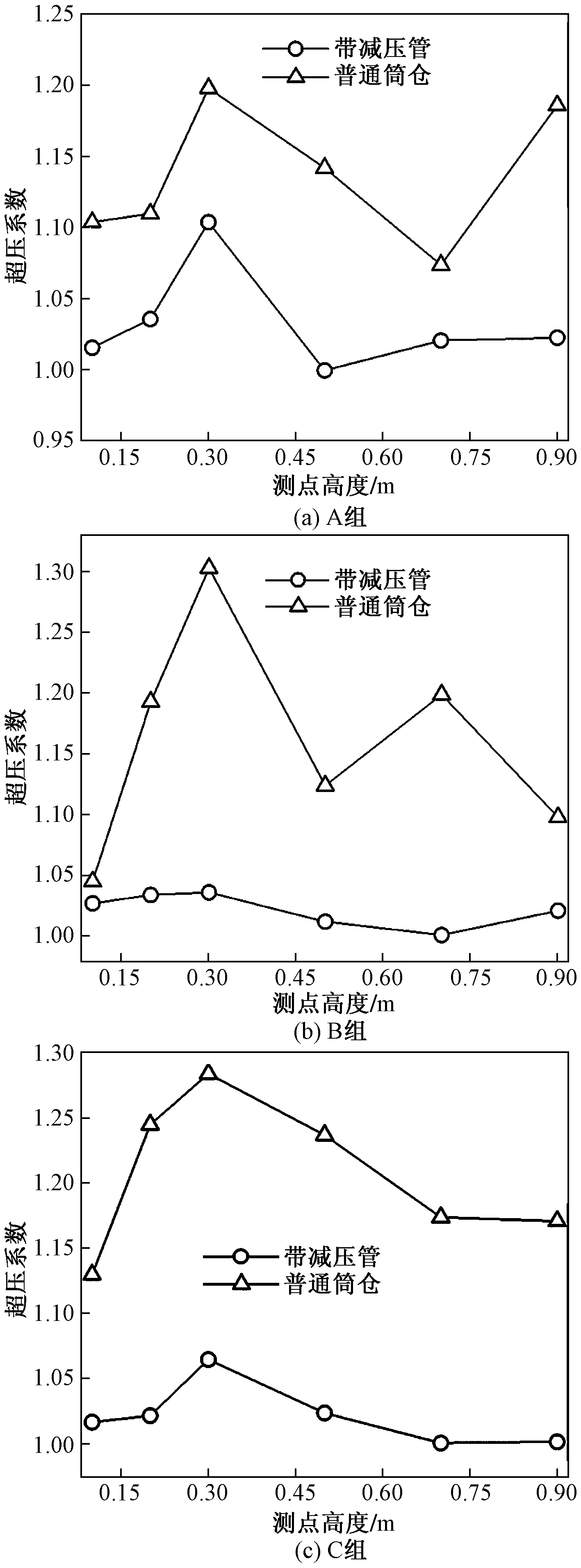

3.3 超压系数的对比

对比分析两种工况下超压系数的变化规律,能够更加清晰地分析超压现象,说明减压管的作用。

图8 各组超压系数

由图8可知,在测点高度0.3 m位置超压系数达到最大,普通筒仓的最大超压系数可达到1.30。靠近卸料口的位置超压现象更加明显。在卸料口对侧的A组传感器超压系数存在两个峰值,即在高度0.3、0.9 m的位置。分析认为A组之所以在测点高度0.9 m会出现较大的超压系数,是因为卸料口对侧高度0.9 m位置与卸料口存在最大的高度差,冲击作用的存在会在该位置产生明显的超压现象。

减压管的存在,使得筒仓在侧壁卸料过程中的超压系数明显减小,且超压系数曲线更为平缓。安装减压管之后,超压系数的最大值为1.1,出现在卸料口对侧测点高度为0.3 m的位置。

4 减压管作用机理研究

4.1 从储料流态角度分析

为了能够更好地说明减压管的作用效果以及作用机理,通过记录卸料过程中筒仓的正面以及侧面的储料流动图像来研究减压管的存在对流态的影响,从而阐述减压管能够减小超压系数的原因。

模型中颗粒生成以后,首先在重力作用下达到平衡状态,并对粮食按照高度进行分层设置不同的颜色,便于观察流动的形式以及各层的次序,然后再打开卸料口(删除卸料口墙体),使粮食从卸料口流出,按照不同时步观察流动情况。如图9所示。

由图9可知,普通筒仓单侧壁卸料过程中,自上而下至卸料口,每层都沿着一个斜面整体流动,这就对筒仓产生极大的不平衡力,造成筒仓动态压力明显增大,不利于卸料安全。减压管上设有多个进料孔道,而且按照高度依次排列。减压管的存在,使仓内储料自上而下分层流动,上部储料首先进入减压管并流出,随着上部储料的减少,下一层储料以同样的方式进入减压管流出。这就避免了储料整体沿斜面流动,减小了超压系数,增加了卸料的安全。

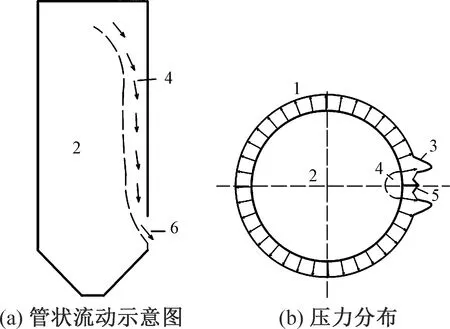

4.2 从偏心动力拱的角度分析

筒仓的偏心卸料是指在卸料过程中储料相对于仓体几何中心不对称向下的流动[18]。筒仓侧壁卸料是一种特殊的偏心卸料形式,当偏心距e大于或等于0.25d(d为筒仓直径)时,仓内储料会呈现管状流动,如图10所示。

图9 2种筒仓在不同时步的卸料情况

1为仓壁储料静压力分布区;2为待流未动区储料;3为局部高压区;4为流动腔;5为流动腔区域的仓壁压力; 6为仓侧仓底卸料口

r为仓壁与流动腔中心的距离;g为重力加速度;e为偏心距;q为筒仓内储料的垂直均布压力;θ为储料与筒仓壁的外摩擦角;β为环绕筒仓中心的角度;t为环绕流动中心的角度;R为圆筒仓内半径

薛勇[19]在筒仓卸料时会形成动力拱的基本观点进一步拓展,认为偏心卸料时,储料施加于仓壁上的压力出现增大现象,是由于储料所结的偏心动力拱所引起,偏心动力拱存在时正压力分布形式如图11所示。考虑偏心动力拱的影响,则作用在仓壁上的侧压力可由式(1)得到:

(1)

k=e/R

(2)

式中:P为作用于仓壁上的侧压力;k为偏心率。

分析可知,减压管的存在使得偏心卸料的偏心距e减小,进而达到减小作用在仓壁上的侧压力目的。另外,侧壁卸料时会出现管状流动腔,流动腔内的储料会对侧壁产生较大的动态侧压力。而减压管的安装,使得储料直接进入减压管内,避免了管状流动腔的形成。

5 结论

在试验的基础上,利用PFC3D程序建立筒仓卸料的数值模型,模拟带减压管筒仓在单侧壁卸料情况下的静态和动态侧压力。并且通过对比流态变化,从理论角度解释减压管的作用机理,通过研究得到如下结论。

(1)筒仓单侧壁卸料方式会产生明显的超压现象,最大超压发生在距离筒仓底部为0.3 m高度的位置,最大超压系数达到1.30。其中,在卸料口对侧的超压系数会出现两个峰值,即在高度0.3、0.9 m的位置。

(2)筒仓中安装减压管能够减小卸料过程中的动态侧压力,且明显减弱超压现象。安装减压管之后,超压系数的最大值为1.10,出现在卸料口对侧测点高度为0.3 m的位置。

(3)普通筒仓储料在整个卸料过程中,对仓壁有较大的冲击;安装减压管的筒仓在卸料过程中,仓内的粮食的流动形式发生改变,即由管状流动变成分层逐次横向流入减压管而后流出仓体,减缓了储料对仓壁的冲击且降低了储料流动的高度差。并且减压管的安装能够减小筒仓单侧壁卸料的偏心距,提高卸料的安全性。