超深振捣条件下混凝土墙体模板侧压力的简化计算方法

宋普河

(中铁十八局集团第五工程有限公司,天津 300451)

模板设计加工质量不仅影响混凝土工程的质量,还直接影响混凝土工程的造价。据统计,模板费用一般占混凝土结构总造价的30%~40%[1]。模板侧压力是设计模板的基础变量,也是影响模板造价的关键因素,因此相关工作人员对混凝土模板侧压力计算问题进行了大量的理论分析和试验研究工作[2-4]。以往的研究多集中在混凝土坍落度、混凝土浇筑速度、环境温度等因素,但近期一些学者研究发现振捣棒插入深度、振捣功率及振捣持续时间对混凝土模板侧压力有较大影响,这从另一个角度揭示了近些年虽然模板的设计越来越保守,但在混凝土施工中胀模、爆模等工程事故仍然频发的原因。GB 50666—2011《混凝土结构工程施工规范》规定混凝土分层浇筑时层厚不应大于1.25倍振捣棒作用长度,即振捣棒插入深度不应超过50 cm[5],但规范中没有明确振捣棒插入过深对模板侧压力的影响,更没有给出振捣棒插入过深和二次振捣时模板侧压力的计算方法。然而,在实际施工过程中因认识不足或施工质量管控不到位,经常发生超深振捣和二次振捣现象,因对模板侧压力产生错误认识,还可能引发安全事故。

1 振捣深度对墙体模板侧压力影响试验

1.1 试验设计

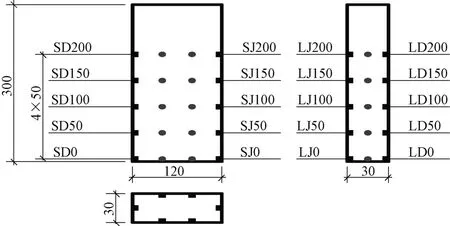

为研究超深振捣对混凝土墙体模板侧压力的影响规律,本文设计了4 个混凝土墙体试件,尺寸为30 cm ×120 cm × 300 cm 和15 cm × 120 cm × 300 cm的试件各2 个,模板为钢模板,墙体厚30 cm 的试件1见图1。试验采用C30混凝土,坍落度为160 mm,初凝时间8 h,采用50型插入式振捣棒进行振捣。

图1 试件1示意及测点布置(单位:cm)

1.2 测点布置

由模板底部向上间隔50 cm 布置压力测点,参见图1。测点编号的数字分别代表0,50,100,150,200 cm。分别采用丹东建工仪器厂和长沙金码高科有限公司的压力测试系统进行侧压力采集。

1.3 试验过程

①坍落度测试,记录浇筑时间和环境温度;②每50 cm 分层浇筑,测量各测点侧压力;③整体浇筑结束后进行二次深振捣,测量各测点侧压力。4 个试件的总浇筑时间均小于混凝土初凝时间,在整个实验过程中混凝土均未初凝。试验数据如表1所示。

1.4 模板侧压力实测值

为降低试验过程中偶然因素引起的试验误差,将测量值的平均值作为模板侧压力的实测值,试验中模板最大侧压力参见表1。

表1 试验数据

2 试验结果分析

2.1 浇筑高度对模板侧压力的影响

试件各测点的侧压力随混凝土浇筑高度的变化规律如图2所示。由此可知:

图2 模板侧压力随浇筑高度的变化规律

1)随混凝土浇筑高度的增加,各测点的模板侧压力均呈增大趋势,但当混凝土浇筑高度达到一定值(即有效压头高度he)后,侧压力将保持稳定,甚至略有降低。

2)模板侧压力的最大值并不一定总是发生在模板的最下端,原因是随着混凝土浇筑高度的增加,最先浇筑的混凝土因振捣密实后失去流动性而具有一定的自持能力。

2.2 二次振捣对模板侧压力的影响

图3反映了二次振捣对模板侧压力的影响规律。由此可知:

1)二次振捣会导致模板侧压力明显增大,且试件3和试件4侧压力的增大幅度小于试件1和试件2侧压力的增大幅度。这说明截面尺寸越大,二次深振捣的影响越显著。

图3 二次振捣对模板侧压力的影响

2)在正常分层浇筑和分层振捣的情况下,各测点的模板侧压力实测值均小于规范[5]给出的设计值,并有一定的安全储备。但经过二次振捣后,各测点的侧压力呈现出随浇筑高度的增加而增加的趋势。

3)超深振捣后,虽然各测点的模板侧压力值明显小于按纯液体混凝土计算的压力,但是当浇筑高度超过200 m时,部分实测值大于规范[5]给出的设计值。

3 超深振捣模板侧压力计算

3.1 超深振捣模板侧压力的计算模型

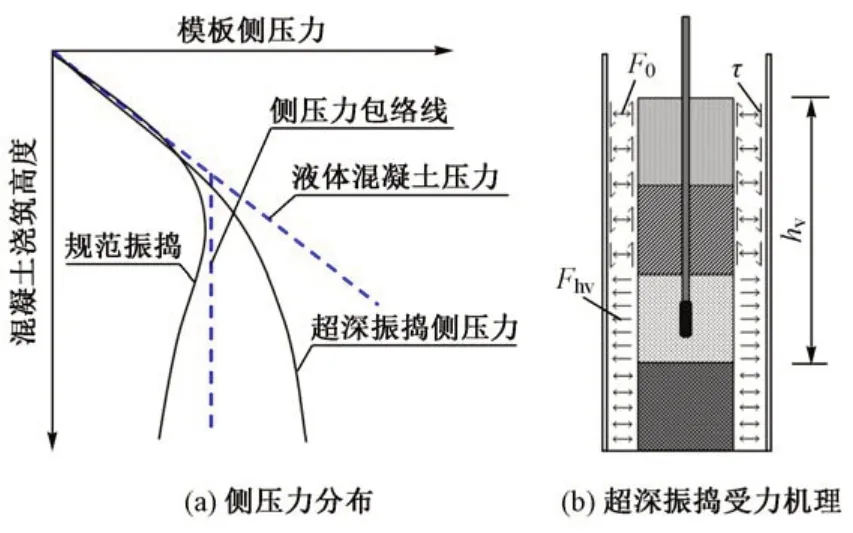

分层浇筑分层振捣时,混凝土模板侧压力的产生机理为:将试件沿高度方向划分为n个节段,当第i层混凝土振捣密实后,其上表面受到后续浇筑混凝土产生的竖向压力作用,导致第i层混凝土的侧压力增加。但是第i层混凝土因已振捣密实,失去流动性,甚至已初凝而具备一定的强度。因此,与液体产生的侧压力随高度成线性增加的规律不同,当混凝土产生的模板侧压力随着浇筑高度的增加达到一定值后,将不再继续增长,如图4(a)所示。

由本文试验可知,在超深振捣或二次振捣情况下,混凝土在高频振捣荷载作用下开始液化,处于流体状态,此时振捣位置处的模板侧压力模型如图4(b)所示。其中,F0为捣棒位置以上混凝土对模板的既有侧压力,kPa;Fhv为振捣液化位置模板侧压力,kPa;hv为振捣棒插入深度,m;τ为剪应力,kPa。

图4 超深振捣模板侧压力计算模型

根据液体压力平衡理论,振捣棒所在的液化区域对模板的侧压力等于振捣棒位置以上混凝土对液化区域混凝土单位面积上的竖向压力和振捣棒激振力引起的模板附加压应力之和。而振捣棒位置以上混凝土对液化混凝土竖向压应力的大小不仅与振捣棒位置以上混凝土的高度有关,还与振捣棒位置以上混凝土对模板的既有侧压力和摩擦因数有关。因此,在振捣液化区域,混凝土模板侧压力的理论计算公式为

式中:Fv为振捣压力,kPa;A为混凝土振捣液化区域面积,m2;Dc为混凝土重度,kN/m3;μ为新浇筑混凝土与模板之间的摩擦因数;U为混凝土振捣液化周长,m;Δhi为第i层混凝土的厚度;Fui为第i层混凝土的模板侧压力,kPa。

对于B≤2Rv的墙体结构,混凝土振捣液化区域面积A和周长U可按图5计算,其中,B为墙厚;L为墙长;Rv为振捣棒作用半径;A=2RvB,U=2(2Rv+B)。在计算短边模板侧压力时,认为在距离短边模板2Rv位置存在假想模板;在计算长边模板侧压力时,取长度为2Rv进行计算,认为在计算区域的两端存在假想模板。

图5 墙体模板侧压力计算区域

3.2 结果验证

将试验试件沿高度方向划分为6 个节段,则Δhi=50 cm,Rv=30 cm,混凝土与模板之间的摩擦因数μ= 0.045。试件1 和试件2 取振捣产生的激振压力σv=3.0 kPa,试件3 和试件4 取σv=4.0 kPa。将上述参数代入式(1)中,求得二次振捣后各测点的模板侧压力并与实测结果进行对比,如表2 所示。可知,4 个试件进行自下而上振捣后,各测点的模板侧压力计算值与实测值均吻合较好。说明采用振捣液化模型能较为准确地计算出超深振捣位置的模板侧压力。

表2 模板侧压力计算值和实测值对比

4 结论

通过4 个混凝土墙体试件模板侧压力模型试验,研究了超深振捣对混凝土墙体结构模板侧压力的影响,给出了计算公式,主要研究结论如下:

1)二次振捣会导致模板侧压力明显增大,且截面尺寸越大,二次振捣的影响越显著。

2)当振捣棒的插入深度超过正常分层振捣情况下混凝土的有效压头高度时,可视为超深振捣。超深振捣会导致混凝土模板侧压力显著增大,从而引发模板工程安全问题,施工时应严格按照规范要求进行混凝土振捣,避免超深振捣现象发生。

3)与正常振捣情况不同,超深振捣会导致模板侧压力随浇筑高度的增加而持续增加;但超深振捣位置的模板侧压力明显小于按混凝土重度计算的液体压力。

4)本文提出的超深振捣混凝土模板侧压力的计算模型能准确地预测墙体结构混凝土超深振捣位置处的模板侧压力。

5)建议在混凝土结构工程施工规范明确超深振捣对模板侧压力的影响,规范混凝土振捣深度,并给出超深振捣情况下模板侧压力的计算公式。