可燃有毒气体报警仪系统设置现状及应用探讨

陈志飞

(中国石化长城能源化工(宁夏)有限公司,宁夏银川 750041)

可燃、有毒气体报警系统也称GDS系统(以下简称GDS系统),主要用于现场可燃、有毒气体实时监测、报警、记录,当检测到现场浓度超标时发出报警,提醒操作、管理人员注意并采取相应措施。气体中毒事件在化工企业屡见不鲜,如CO、H2S等中毒较为常见,据统计2012-2016年国内外各行业发生55起H2S中毒事故[1],GDS系统是预防类似事件的重要安全设施。

目前GDS系统设计主要遵循GB/T 50493-2019[2]和原国家安全生产监督管理总局发布的《关于加强化工安全仪表系统管理的指导意见》(安监总管三〔2014〕116号)[3]。

1 GDS系统设置结构现状

完整的GDS系统主要包括控制器、检测器和现场报警器3部分,目前现役装置普遍采用以下4种系统结构。

1.1 采用报警仪专用控制器

如某公司乙炔装置GDS系统采用报警仪专用控制器,控制器采用整体机柜形式集中安装在现场机柜间,现场仪表以4~20 mA信号进入控制器,信号值可在控制器显示,将控制器输出的开关量信号接入PLC和DCS系统在中央控制室监视报警信息。该结构的优点是与生产控制系统独立设置,成本低,对于小装置或报警仪点数少的场合比较适合,对于厂区大但报警仪少且较为分散的场合也可采用壁挂式。

1.2 与过程生产控制系统一体化设计

目前大部分企业都将GDS系统并到过程生产控制系统DCS系统。共用DCS系统又细分为3种情况:①设置有单独的控制器、I/O卡件和机柜,仅网络传输系统与生产装置DCS公用;②只有I/O卡件独立,控制器、网络等与过程控制共用;③卡件、控制器等混用。

总的来说,共用DCS的好处是节省投资,且品牌统一,可减少备品备件的数量,便于后期维护等。但相比GDS系统的独立设置,安全性能降低,在响应时间、设备可靠性和人员安全上存在隐患[4]。

1.3 设置SIS系统

1.3.1联锁信号接入SIS系统,报警信号进DCS系统

如某公司聚乙烯醇装置涉及到可燃气体浓度高高时,联锁停罗茨风机参与了生产联锁,则将信号接入了SIS系统,卡件、控制器等没有独立,相关显示信息以通讯方式接入DCS系统,其它报警仪信号进DCS系统。

1.3.2全部信号进SIS系统

信息化时代给高校的思政教育工作带来了巨大的改变,使思政教育工作变得更加便捷,与此同时也使思想政治教育工作面临巨大挑战。

设置独立的SIS系统。当然这种设计要求只强调了控制系统的可靠性,不能等同于真正意义上的安全仪表系统,目前对GDS系统的SIL级别是没有定义的。

1.4 与火灾检测报警系统合并

与火灾检测报警系统合并设置,即常说的火灾及气体监测报警系统(Fire & Gas Detection Alarm System,简称FGS)。虽然FGS系统引进中国已近十年,但国内一直没有关于FGS系统的相应标准,目前企业GDS系统很少与FGS系统合并,其原因[5]:①行业管理形成了不同的设计规范;②设计专业不同;③不同行业采用的标准不同。

2 GDS系统设计与改造建议

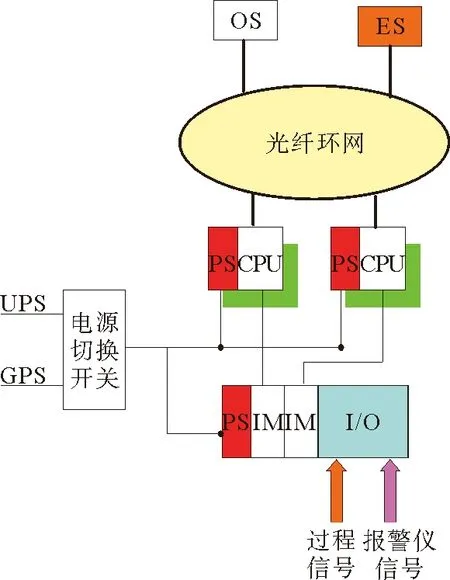

GDS系统设计与过程生产控制系统一体化设计的设计方式较为普遍采用,现列举实际案例予以着重讨论。某企业因GDS系统与工艺过程控制PLC系统共用,系统结构如图1所示,CPU冗余、网络环网结构,I/O卡件独立,电源是UPS和市电经过交流切换器后单路供电,结果在2019年5月发生电气侧短路,致使交流切换器空开全跳、PLC系统失电、GDS系统失效,无法监测现场CO的浓度,造成后续现场应急处置风险很高,此前该装置在3月份曾发生CO严重泄漏。

图1 GDS与PLC系统共用结构

该设计方案从结构上看似乎都满足冗余配置,包括CPU、通讯、电源,但存在2个不足之处:①电源系统可靠性不高,虽然有UPS和GPS两路电源输入,但PLC系统实际只接受了一路电源,一旦电源切换开关或者I/O机架电源模块故障,整个系统就失控了;②系统维护困难。GDS系统属于安全设施管理,也更为严格,因此建议GDS系统设计和改造应从以下几个方面考虑。

a)独立原则,新建GDS系统必须满足GB/T 50493-2019和安监总管三〔2014〕116号要求,独立于工艺DCS系统和工艺SIS系统,控制系统在选择原则上可以是专用控制器、PLC系统、DCS系统、SIS系统等,但应优先选择电源、控制器等关键部件能冗余的DCS系统和SIS系统,特别是选择I/O背板也能冗余供电的,供电宜采用双路电源,尽量不选择仅接收单路电源的系统,I/O测点分布也应遵守风险分散的原则。

b)对在役装置的GDS系统改造,建议从2个方面考虑:一是如果GDS系统是冗余、高可靠性系统如DCS系统、SIS系统等,但与生产DCS系统共用时,保持现状即可,如涉及到有可燃气体、有毒气体信号的控制站及其网络系统,则应提高管理等级;二是如果采用的是普通PLC系统且非冗余结构的,特别是电源、网络、控制器等部件不冗余的则建议整改。

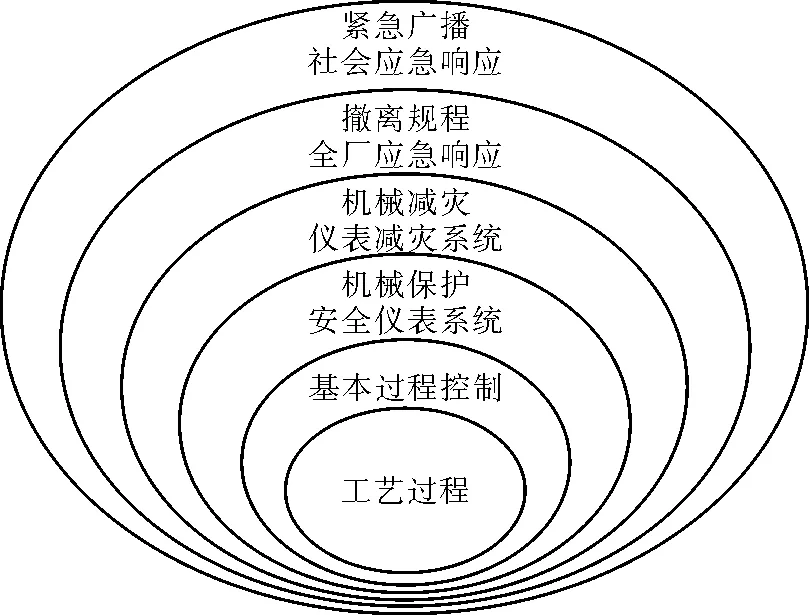

c)GDS系统是否采用SIS系统,应开展SIF辨识,具有SIF功能的应采用独立的SIS系统,且不能因为节省费用将可燃、有毒气体检测信号都进工艺装置的SIS系统。因为GDS系统与SIS系统不是一个保护层,根据IEC 61511-3《流程工业领域安全仪表系统的功能安全-确定要求的安全完整性等级的指南》关于工厂安全保护层的理念,如图2所示,GDS系统属于仪表减灾层及工厂应急响应和撤离层次,在装置检修甚至发生事故时应依然发挥作用,指导人员撤离、救援和应急处理。因此不可以与工艺SIS系统混用,但可以采用SIS系统来实现GDS系统。不具备SIF功能的可以选用DCS系统、PLC系统等。

3 应用管理

3.1 常见问题

a)目前报警仪制造商较多,各家品牌杂、质量参差不齐,有些仪表零点漂移较为严重,常常导致误报,另外备件储备、替换困难,前期规划时应尽量统一品牌。

b)日常未定期校准和按期检定。应按要求做好校准和检定台账记录,列为日常规定动作。

c)报警声音未区分。这种情况在DCS中最为常见,生产过程报警和气体报警仪声音未做区分,报警时难以辨识和发挥报警提示作用。

d)未设置分布图、画面不集中。各报警仪分散到各个流程画面中,没有现场分布图,现场测点位置与画面不符等,不利于工艺人员查看和应急处理。

e)报警值设置不合理。如某电石炉装置CO报警值设置为32 mg/m3,但实际日常浓度都在报警状态,报警仪长期报警,导致操作人员、作业人员思想麻痹,2019年3月8日发生了CO大量泄漏时,人员没有意识到情况的严重性,最终酿成多人中毒和1人死亡的惨痛教训。

图2 IEC61511-3工厂安全保护模型

3.2 选型与安装

现场报警仪应选用安全、可靠、先进、适用的性能价格比合理的检测器,并且必须是经过国家指定机构及授权检验单位的计量器具制造认证、防爆认证和消防认证的产品。检测原理主要有电化学法、光学方法和电气方法,根据被测介质的不同选择不同的检测器[6]。

检测器的安装位置应该避免阳光直射和远离灰尘环境, 在恶劣的环境下使用检测器时应加装保护设施,选型与安装具体依据GB/T 50493-2019[2]执行。特别在诸如筒仓内部煤粉尘、湿度大的场合长时间容易形成泥状物,造成污染表体且腐蚀仪表密封圈造成仪表密封不良,此时可以选用分体式仪表。

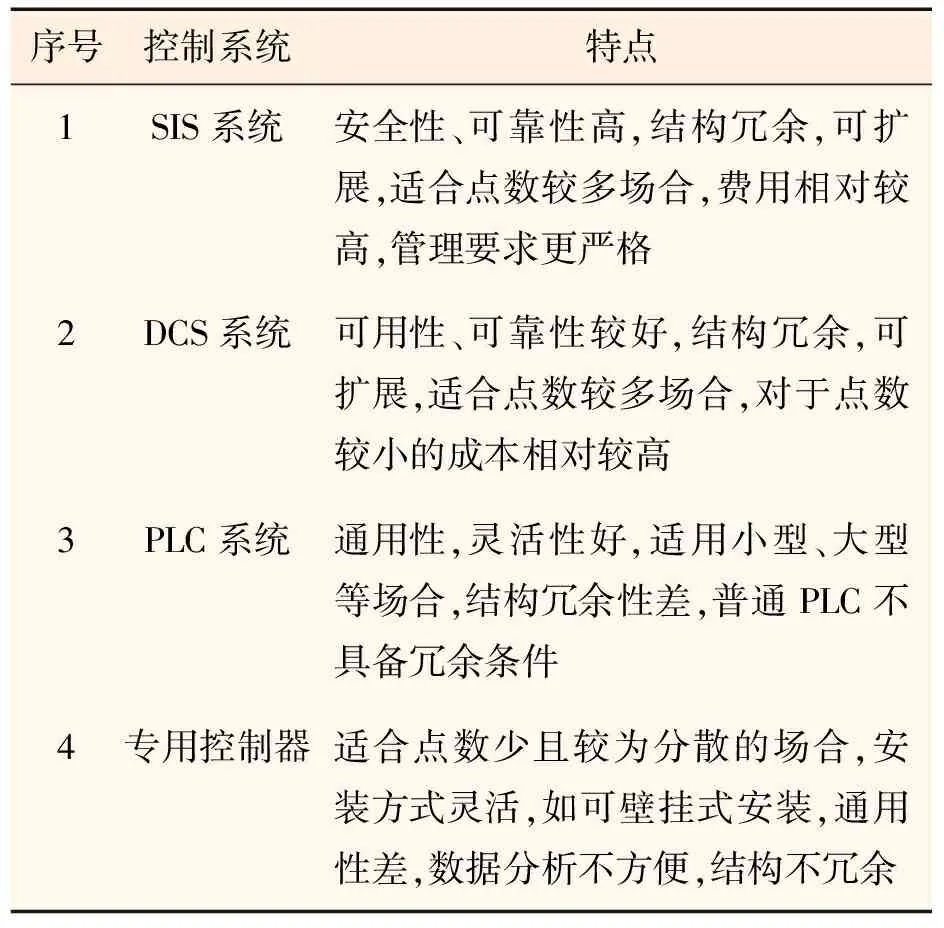

控制系统的选用要着重考虑安全性和可靠性,表1是各控制系统的比较,新建和改造项目一般会优先考虑DCS系统。

表1 各控制系统比较

3.3 报警值设定

GB/T 50493-2019规定可燃气体和有毒气体的检测系统应采用二级报警,二级报警优先于一级报警,同一级别的报警中有毒气体的报警优先;GBZ/T 233-2009[7]的报警值分级设定,可设预报、警报、高报3级,至少可设定警报值和高报值2级,或者设定预报值和警报值2级。

GB/T 50493-2019规定:可燃气体的一级报警设定值小于或等于25%爆炸下限,二级报警设定值小于或等于50%爆炸下限,测量范围:0~100%爆炸下限。

有毒气体报警值设置根据2个标准有所区别,GB/T 50493-2019规定:有毒气体报警值一级报警宜小于或等于100%最高允许浓度/短时间接触容许浓度;当有毒气体测量范围不能满足测量要求时,有毒气体的测量范围可为0~30%直接致害浓度;有毒气体的二级报警设定值不得超过10%直接致害浓度值。例如根据CO特性,一级报警值设置为32 mg/m3,二级报警为182 mg/m3,当然具体也可结合行业情况设置。

GBZ/T 233-2009规定:5.2.2 预报值为GBZ 2.1所规定的MAC的1/2或PC-STEL的1/2,无PC-STEL的物质,为超限倍数值的1/2,5.2.3报警值为GBZ 2.1所规定的MAC或PC-STEL值,无PC-STEL的物质,为超限倍数值,同样以CO为例,则预报警值设置为16 mg/m3,报警值设置为32 mg/m3。

有毒气体报警值的设置应该根据有毒气体及其毒性、人员情况、事故后果、工艺和设备以及气象条件等,企业综合考虑现场各种因素后确定,设置不当会经常误报,反而不能起到报警作用,确保人身安全才是最终目的。

3.4 现场声光报警器的设置

实际应用中现场声光报警器的设置有2种:采用自带声光报警的一体化可燃气体及有毒气体检测仪和独立设置声光报警器。

自带声光报警器的优点是在现场可以很直观地发现报警点,有利于维修和应急处理人员迅速找到泄漏点;安装简便,无需监控系统另外发出启动控制信号。选型时要考虑闪光报警亮度和声响,声响选择一般大于100 dB。

采用独立设置的方式,可燃及有毒气体检测仪首先将检测信号送至监控系统,当检测值达到报警设定值时通过监控系统触发设在控制室和现场的声光报警器同时报警,可以按区域设置或全厂集中设置,缺点是不易发现现场泄漏点,一旦报警器故障则全部失声。

4 结语

可燃、有毒气体的检测和报警是企业安全设施的重要组成部分,是保证人身安全的重要手段,也是重要的减灾、救援设施。按目前要求新建项目GDS系统必须独立于过程控制系统,但是否一定要采用SIS系统值得进一步探讨,另外对现有GDS系统原设计和安全措施不完善的,如电源系统、控制器等不冗余的必须加以改造,并加强日常管理,特别是报警值的设定一定要慎重。