再生胶和胶粉在高硬度胶板中的应用

孙志光,罗虎林,徐梦

(安徽世界村新材料有限公司,安徽马鞍山243000)

如今,随着经济发展和人民生活水平的提高,每年都会产生大量的废橡胶,其中废旧轮胎占了非常大的比例。随着汽车工业的发展,每年废旧轮胎产出量明显增加,这些废旧轮胎非常难降解,不仅给人类的生活带来不便,还对生态环境造成破坏。所以,如何恰当处置和回收废旧橡胶资源是人类面对的重要问题[1,4]。目前,对废旧轮胎主要的处理方式是粉碎成胶粉或者胶粉加工后的再生胶加入新配方中予以利用[2]。

本文分别选用以再生胶[3]和胶粉[5]为填料,和丁苯橡胶、高苯乙烯、碳酸钙、白炭黑SiO2、硫化剂以及相应助剂等生产硬质胶板。通过试验,找到最优配方,研究再生胶和胶粉造成硬质胶板的性能差异,并分析调试过程中的影响因素。

1 实验部分

1.1 主要原材料

丁苯1502 橡胶(南通润丰石油化工有限公司);再生胶(安徽世界村新材料有限公司);100 目胶粉(安徽世界村新材料有限公司);高苯乙烯(山东创利新材料有限公司);其他原料为橡胶工业生产中常用原材料。

1.2 仪器和设备

X(S)N-5L 密炼机(南京凯驰机械有限公司);XK-250B9寸开炼机(无锡市吉象橡塑机械有限公司);MZ-3012平板硫化机(江苏明珠试验机械有限公司);LX-A邵氏硬度计(江苏明珠试验机械有限公司);401A 老化箱(江苏明珠试验机械有限公司);MDR S3L 无转子硫变仪(上海诺甲仪器仪表有限公司);AI-7000S 万能材料试验机(高铁检测仪器(东莞)有限公司)。

1.3 实验过程

烘胶:分别把丁苯橡胶、再生胶放进烘箱,65℃,2~3 h。然后分别在开炼机上塑炼约10遍,备用。

混炼胶制备:先按质量配方计算出生产配方,称量原料,依次加入密炼机中密炼,经过3~5 min,分两次清扫密炼机机盖边缘飞出的料,直到密炼机温度至135℃~138℃出料,然后在开炼机上再混炼6~8 遍出片。待试样冷却,将开炼机辊距调到3 mm,然后放到开炼机上包辊2 min左右,加入硫化剂、促进剂,打开冷却水(防止在加入硫化剂过程中温度高导致起硫),用切刀左右切割6~8 次;调小辊距至0.5 mm 以下,将胶片打三角包10 次左右,然后调大辊距至3 mm 后出片。将试样放在室温下一天后再使用。

1.4 性能测试和表征

按照GB/T 16584-1996标准测定胶料硫化曲线,确定硫化时间、t10、t90、MH、ML,在MZ-3012平板硫化机上进行,根据试样不同的硫化时间设定平板硫化机的时间。

按照GB/T 528-2009《硫化橡胶或热塑性橡胶拉伸应力应变性能测定》来测试拉伸强度和断裂伸长率。

橡胶的硬度是指橡胶反抗变形的能力,一般用邵氏硬度来表示。按照LX-A标准来测定试样的硬度(多次测量取平均值)。

热空气老化性能按照GB/T 3512-2014硫化橡胶或热塑性橡胶热空气加速老化和耐热试验的试验方法进行。

2 测试结果和分析

基础配方(均以质量份计):丁苯1502 橡胶100 份;高苯乙烯70 份;碳酸钙60 份;白炭黑36 份;防老剂RD 1.5 份;防老剂4010 NA 2 份;氧化锌8 份;硬脂酸2 份;PEG-4000 2份;S-80 8份;CZ-80 2.6份;DM-80 1.5份;TMTD-80 0.5份。

2.1 再生胶份数对性能的影响

按照基础配方,其他不变,改变丁苯1502橡胶和再生胶的比例进行实验,根据测试结果分析再生胶变化对其性能的影响,见图1。

图1 再生胶份数对力学性能的影响

由图1 可以看出,随着再生胶份数的不断增加,胶板的拉伸强度明显逐渐减小,断裂伸长率逐渐增加,硬度趋于减小。这是由于在一定范围内多份数再生胶作为填料时,再生胶本身性能差,随着再生胶份数的增加,平均分子量下降,分子间相互作用的次价键减弱,所以在外力大于分子间作用时就会产生分子间的滑动而使材料遭到破坏。反之平均分子量大,分子间的作用力增大,胶料的内聚力提高,拉伸时链段不易滑动,那么材料的破坏程度就小;还有分子链间的缠结力减弱,硫化过程交联密度明显减少,所以断裂伸长率就会增加。在再生胶份数为150 份时,不仅满足了拉伸强度≥10 MPa,断裂伸长率≥250%,硬度90±5的要求,也满足了企业低成本的要求。整体来看,随着再生胶份数增加,高硬度胶板的性能在下降。

2.2 硫磺份数对硬度的影响

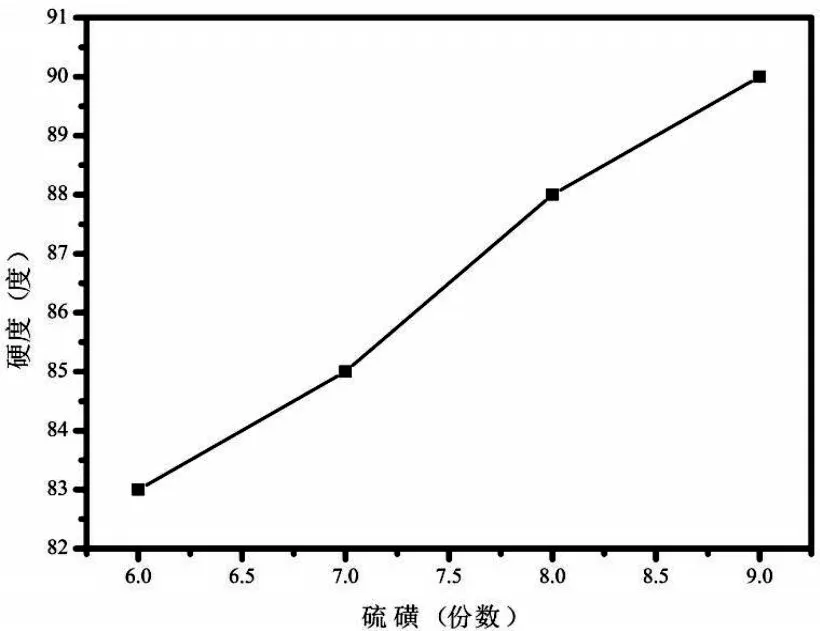

图1选取再生胶份数为150份,依据基础配方,选取等量的混炼胶4份,其他不变,分别加入硫磺6、7、8、9份进行试验,测试胶板硬度,见图2。

由图2 可看出,随着硫磺份数的增加,胶板硬度相应提高。可能在一定范围内,随着硫磺份数增加,硫化过程的分子链的交联密度增加,导致硬度上升。

2.3 胶粉份数对性能的影响

图2 硫磺份数对硬度的影响

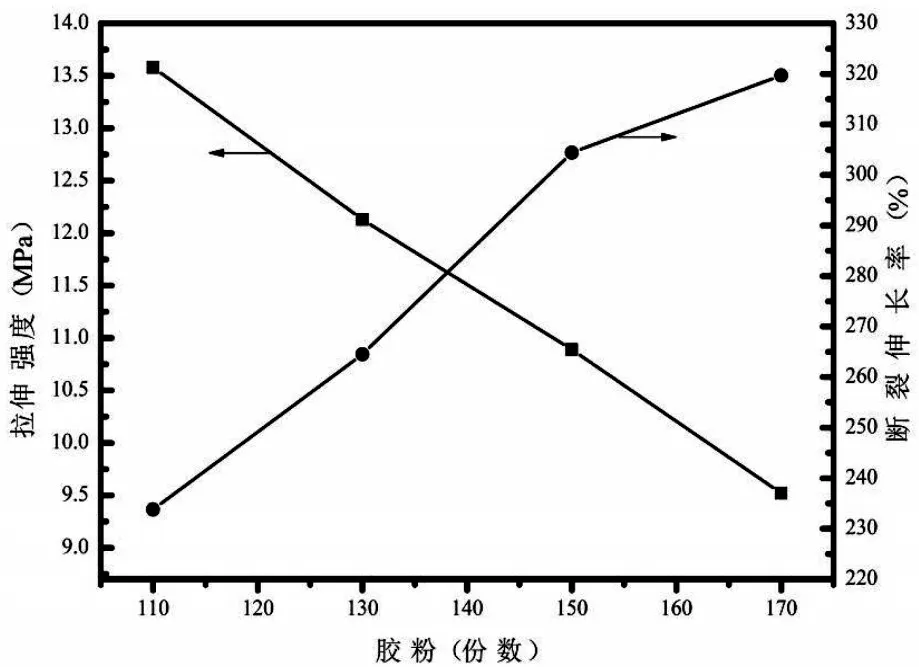

图3 胶粉份数对力学性能的影响

按照基础配方,其他不变,改变加入的胶粉份数试验,研究其对胶板性能的影响。

由图3可以看出,胶粉份数为130份和150份时,满足拉伸强度≥10 MPa,断裂伸长率≥250%,硬度90±5的要求。随着胶粉份数的增加,拉伸强度和硬度逐渐减小,而断裂伸长率逐渐增加。可能胶粉没有可塑性,在加工中物理结构又遭破坏,分子间链缠结减弱,交联密度减小。

2.4 再生胶和胶粉并用时对性能的影响

按照基础配方,其他不变,再生胶和胶粉并用,研究其对高硬度胶板性能的影响,见表1。

表1 再生胶和胶粉并用不同比例测试结果

由表1 可以看出,再生胶和胶粉并用比例(75∶75)满足要求,其他实验组不满足要求,可能由于再生胶和胶粉作为填料并用比例不合适,自身性能太差,并用后胶料分散不均匀,再加工导致部分分子链断裂,物理结构遭到破坏,性能变差。

3 结论

(1)当再生胶作为填料在高硬度胶板配方中应用时,再生胶的份数为150 份时,胶板的拉伸强度和断裂伸长率以及硬度等综合性能都较好,拉伸强度≥10 MPa,断裂伸长率≥250%,硬度90±5,满足了降低企业成本的要求。

(2)当多份数再生胶和胶粉分别作为填料时,在一定范围内随着份数的增加都会使高硬度胶板的拉伸强度和硬度减小,而断裂伸长率增加。

(3)当再生胶和胶粉作为填料并用时,随着再生胶和胶粉并用比例先减小后增加,胶板的性能在并用比例(75∶75)时综合性能较好。