双向拉伸聚酯薄膜熔体斑弊病产生原因及对策

潘贵勇

(合肥乐凯科技产业有限公司,安徽合肥230041)

一段时间以来,客户对于双向拉伸聚酯薄膜产品一种被称为熔体斑弊病的投诉逐步增多,由此引起的退货也增多。这种弊病通常发生在更换过滤器之后3~5天,重新更换过滤器后消失,但随着生产的进行,该弊病再次出现,由此可以判断,该弊病的产生与过滤器有关联。

在弊病产生原因不明确的情况下,解决的办法是更换过滤器。频繁更换过滤器会造成生产时断时续,不仅对客户交单造成严重影响,而且生产效率降低,严重影响企业效益。同时,过滤器维修工作量加大,生产组织难以为继,因而分析熔体斑弊病产生机理,提出解决方案刻不容缓。

1 熔体斑弊病产生的原因分析

1.1 熔体斑弊病描述

熔体斑是聚酯薄膜生产过程中表现出来的一种质量弊病。它的形状为圆形或椭圆形,直径从毫米级至几厘米不等,有芯核;芯核是一条细丝,丝可长可短,形状为无固定规律的曲线;细丝周围的聚酯在制膜过程中厚度发生不规则变化,直观看像水留下斑痕,故形象地称这种弊病为熔体斑。在线弊病检测仪可以捕捉到,在反射光、透射光下可见。熔体斑芯核在显微镜下观看颜色为黄色或棕色,对芯核进行实验室剖析,确认是非金属碳化物质。

1.2 熔体斑弊病统计

通过对熔体斑弊病发生相对集中的两个年度的统计发现,弊病通常在过滤器更换之后的第3~5 天发生,第8~10 天便无法维持生产,必须更换过滤器。熔体斑弊病统计见表1。

从表1 看出,上年度熔体斑发生频次较高,通过分析弊病原因,采取相应措施后,弊病暂时消除;但是下年度弊病再次发生,说明之前弊病原因分析并不充分。

表1 熔体斑统计表

1.3 熔体斑产生的原因排查

1.3.1 确定熔体斑产生的挤出系统

根据产品的结构不同,双向拉伸聚酯薄膜生产线的挤出系统配置通常为单层挤出和多层挤出两种。单层挤出配置一套挤出系统,多层挤出配置有主挤出系统、辅助挤出系统,辅助挤出系统又可配置一套或多套挤出系统。熔体斑弊病排查时,首先要确定是主挤出系统还是辅挤出系统产生的,然后再进行下一步排查工作。通过排查可以判定,产生熔体斑弊病的系统为辅助挤出系统。

1.3.2 观察过滤器入口及出口熔体状态

生产过程中发生熔体斑弊病时,有效的解决办法是更换过滤器。熔体斑弊病原因排查时,过滤器是重要的排查点。拆卸过滤器时,过滤器中留存的熔体会从过滤器的入口、出口流出。观察过滤器入口、出口流出的熔体状态发现,过滤器入口处流出的熔体清澈透明,出口处流出的熔体呈断续的黄色或棕色线状。可以判断,这种棕色熔体是熔体通过过滤器时,在过滤器内部产生。

1.3.3 分析熔体黄变成分

对这些黄色或棕色线状物取样,进行实验室分析比对,确定其成分与熔体斑线状芯核相同。同时,实验室分析确认,这些黄色或棕色线状物是生产原料降解后的生成物。通过挤出过程分析可以判断,熔体流经过滤器时,部分熔体发生降解而生成黄色或褐色的降解生成物。熔体内的降解物质连同熔体一起流经熔体管道、模头过程中被拉伸、拉断,经模头唇口部位挤出,形成断续的、细小的线状异物点。

1.3.4 压力曲线排查

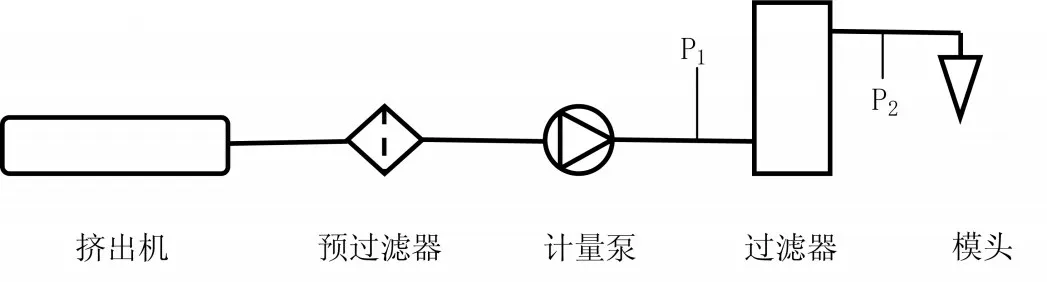

考量熔体通过过滤器的重要参数是过滤器入口压力p1、出口压力p2以及p1和p2之间压差Δp。调取开机时刻至生产稳定这一段时间内的压力曲线进行分析,看到入口压力值p1偏高,出口压力值p2偏低,过滤器入口、出口压差Δp较大。过滤器入口压力p1、过滤器出口压力p2的压力曲线峰值明显震荡,且超出正常开机经验峰值。压力检测点位置见挤出机流程图1。

图1 挤出流程图

1.3.5 过滤器清洗排查

将过滤器芯柱表面熔体清洗后,发现过滤器芯柱中间部分的碟片有轻微变形,碟片之间缝隙不均匀,而底部和上部过滤碟片间的缝隙均匀。拆解过滤器芯柱,按清洗流程完成碟片的清洗工作。检测时发现有轻微变形的碟片损坏数量较多,冒泡点压力值低,说明这部分过滤碟片工作时承受的压力较高。

1.4 熔体斑弊病产生的原因分析

1.4.1 过滤器结构简介

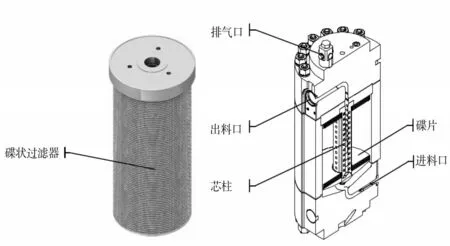

聚酯薄膜生产线上使用的过滤器结构通常是圆筒状壳体,壳体内装有数片碟状过滤器的芯柱,通过连接螺栓连接成一体。见图2。

1.4.2 物料通过过滤器发生降解的原因

聚酯在流经过滤器时,在过滤器较高的工作温度作用下有发生降解的倾向。在聚酯薄膜生产过程中,物料通过过滤器后,少量熔体降解变黄原因如下:第一,过滤器密封失效。过滤器密封失效后,一部分物料没有经过过滤碟片,而是从失效处旁通到达过滤器出口,另一部分流经过滤器碟片的物料,流动速度低于旁通的物料,通过过滤器时间长而易发生降解。第二,过滤器在线使用时间过长。过滤器在线使用时间超过预期时间后,过滤器堵塞严重,过滤器入口压力p1升高,作用在过滤碟片上的压力分布不均衡,物料经过过滤碟片时速度不一致,流速慢的在过滤器内滞留时间长,易发生降解。第三,熔体在过滤器中流动速度不一致,这种现象通常在新更换过滤器后发生,熔体在新更换的过滤器内流动速度不一致,部分熔体流动速度慢,在过滤器中滞留时间长,易发生降解。

1.4.3 熔体滞留是熔体斑弊病产生的原因

熔体在通过过滤器过程中,由于流动速度不一致,流速慢的熔体在过滤器中发生滞留现象,部分滞留熔体在过滤器中停留时间过长,在较高的工作温度作用下发生降解而变成黄褐色物质。降解的物料在快速流动的熔体带动下,被拉伸、分割成非常细小、断续的线状异物。以线状异物为芯核,芯核周围熔体在表面张力作用下,厚度发生不规则变化,经过铸片、纵向拉伸、横向拉伸过程形成熔体斑弊病。可见,物料在过滤器内滞留是产生熔体斑弊病的根本原因。

本次熔体斑弊病显著特征是更换过滤器后,短时间内即出现熔体斑弊病,重新更换过滤器后弊病消除,之后弊病重复发生。这一特点排除了过滤器旁通、过滤器在线使用时间长的因素。所以,本文重点讨论更换过滤器后,熔体在过滤器中流动速度不一致导致熔体滞留的原因及对策。

图2 过滤器结构图

2 熔体在过滤器中发生滞留的原因推测

2.1 过滤器过滤面积余量过大

聚酯薄膜生产线设计时,通常根据挤出机能力设计过滤器的过滤面积。过滤面积过小,会导致过滤器更换频率高,影响生产效率;过滤面积过大,会导致熔体在流经过滤器时耗费时间长,容易降解。通过与设计能力相同,设备配置相似,产品规格相近的其他生产线过滤器面积对比,发现发生熔体斑弊病的生产线过滤器面积设计偏大。熔体通过过滤器需要更长的时间,熔体发生降解可能性加大,导致熔体斑弊病产生的几率加大。

2.2 过滤器入口端压力P1升高过快

2.2.1 挤出量与过滤器压力关系

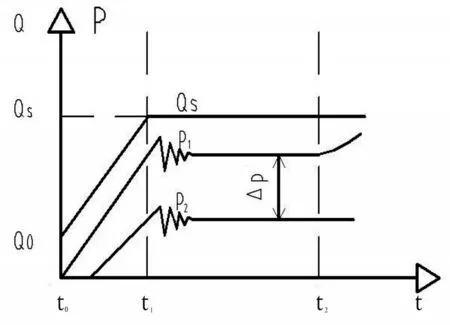

更换过滤器后开机时,熔体进入过滤器,在过滤器入口处建立一个压力值p1。熔体在p1作用下通过碟片过滤到达过滤器出口,当过滤器出口压力p2值显示为稳定的数值后,表明熔体已经通过过滤器。随着挤出量的增加,p1数值同步增加,p2数值随着p1数值的增加而增加。当挤出机挤出量达到设定值Qs时,p1、p2数值不再增加,压力值趋向水平直线。p1、p2压力差值Δp 稳定在一个固定的数值。见图3。

挤出开机时刻为t0,压力达到工作压力的时刻为t1。从t0到t1时间段内,挤出量由初始Q0逐步增加到设定挤出量Qs,p1、p2压力值随挤出量的增加沿一定斜率的直线增长到工作压力值。挤出量Q、过滤器入口压力p1、出口压力p2曲线均为一定斜率的直线。Q 效率越大,p1压力曲线斜率越大,p2压力曲线斜率越小。见图3。

图3 挤出量、过滤器压力曲线

2.2.2 熔体滞留推测

在排查开机过程挤出量Q 从Q0到Qs曲线时,发现挤出量曲线斜率较大,说明挤出量增加的频次较快或单次挤出量增加值较大。排查过滤器压力曲线时发现,p1曲线斜率比较大,p2曲线斜率小,p1曲线峰值波动较大;p1稳定工作压力偏高,p2稳定工作压力偏低,差值Δp较大。

由此推测,在过滤器通料操作过程中,挤出量增加频率过快或者单次挤出量数值较大,导致过滤器入口压力p1升高过快。在较高压力p1作用下,熔体通过过滤碟片的速度不一致。过滤器阻力较小的部位通过速度快,阻力较大的部位通过速度慢,流动速度慢的部分熔体在过滤器中滞留时间长,发生降解。

2.3 过滤器温度不均衡

更换过滤器时,需要提前将备用过滤器放入预热站进行预加热。预热站按一定的升温程序将备用过滤器加热到工作温度,并保温足够长的时间,使过滤器各个部位温度均衡。造成过滤器预热温度不均衡的原因有:

(1)预热站设定温度低。预热站通常设定温度在280℃以上,如果低于280℃,过滤器达不到预热效果。

(2)保温时间短。过滤器在预热站中达到设定温度后,要保温足够长的时间,使过滤器各部位温度均衡。保温时间短,过滤器温度不均衡。

(3)保温效果不好。过滤器预热站外壳需要作保温工程,保温工程质量好既节省能源,也会使过滤器温度均衡效果好。

通常情况下,过滤器的中部温度均衡效果最好,上下端由于散热较快,温度均衡效果不好,温度偏低。熔体流经温度高的部位时,阻力小;熔体流经温度低的部位时,阻力大。这种情况下熔体在过滤器中流动会先从过滤器中央部位通过过滤器,流经中央部位碟片的熔体流速快,流经上、下部位碟片的熔体流速慢,易形成滞留。在排查过滤器时发现,过滤器芯柱中间部分的碟片有轻微变形,碟片之间缝隙不均匀,而底部和上部过滤垫片间的缝隙均匀。说明熔体通过过滤器中间部位时速度快,通过量更多。

2.4 其他影响因素

(1)真空泵开启时间。更换过滤器后开机通料时,真空泵不启动。当熔体完全通过过滤器后,启动真空泵。启动真空泵的时刻,会造成过滤器压力值p1、p2的波动,可能带来熔体流动速度改变。

(2)过滤器出口至模头段的滞留。过滤器出口至模头段的温控装置出现故障,会导致这一段温度控制不均匀,影响熔体流经该段时的速度,造成滞留。

(3)排料阀切换。切换排料阀时必须停机,在开机状态下切换排料阀时,如果操作不当会造成过滤器压力瞬间升高,瞬间升高的压力轻则改变熔体在过滤器中的流动状态,造成滞留,严重时甚至毁坏过滤器。

3 解决熔体在过滤器中滞留的措施

3.1 减少过滤器安装数量

针对过滤器过滤面积设计过大的现状,减少过滤碟片的安装数量是解决熔体斑弊病行之有效的办法。过滤器在组装过滤片时,装入适当数量的过滤器假体以达到减少碟片数量的目的,操作起来更容易实现。组装过滤器过滤片时,均匀地加入适当数量过滤碟片假体,将碟片组装数量减少至与挤出量相适应,使熔体均匀通过过滤器。

安装过滤器碟片假体,存在熔体滞留风险,尤其是过滤器在线使用较长时间以后,熔体斑弊病发生的风险大大增加。这是因为过滤碟片假体部位没有熔体通过,其他部位熔体流经假体部位时受到阻力,容易产生滞留。最终安全的解决方案是重新设计过滤面积适当的过滤器。

3.2 控制过滤器前后端压力及压差

通过控制挤出量Q 控制过滤器前后端压力及压差。更换过滤器后开机时,熔体先以较小的挤出量通过过滤器,在过滤器出口侧建立起稳定的压力前,维持挤出量不变。每次增加挤出量时,增加的挤出量带来的压力p1升高值和压差Δp 值不能超过过滤碟片的额定值,重复操作直到达到生产挤出量。在操作过程中注意观察过滤器前端压力p1数值及压差值Δp 的变化,如发现压力p1、压差Δp变化出现波动时,即停止增加挤出量。

在实际操作过程中发现,仅仅控制过滤器前端压力p1和压差Δp存在一定风险。当挤出量增加的频率较快时,过滤器前端压力p1上升速度过快,而后端压力p2并不能随前端压力同步上升,有明显的滞后现象,这样容易造成过滤器压差Δp瞬间升高。所以在控制过滤器前端压力p1和压差Δp的同时,要观察过滤器出口压力p2,等p2压力值稳定后,再进一步增加挤出量。

3.3 优化开机程序

对开机过程的控制程序进行优化。开机过程中挤出量由Q0增加到Qs过程可以由写入PLC 程序自动完成,也可以由手动操作完成。优化开机程序即优化挤出量从Q0增加到Qs的曲线斜率,从而控制压力曲线的斜率。以手动开机过程为例,在开机时,首先以较小(如100 kg/h)的挤出量通过过滤器,这时要控制过滤器前端压力p1不超过7 MPa,观察过滤器后端压力p2值,待p2建立稳定并在趋势图上出现曲线平台后,再以50 kg/次频率增加挤出量。每次增加挤出量时控制压差Δp不超过7 MPa,观察过滤器后端压力p2变化,当过滤器后端压力p2曲线出现稳定平台后,再进行下一步增加挤出量操作,直到挤出量增加到生产设定值。在加挤出量过程中,如果过滤器前端压力p1出现异常上升,压差Δp超过7 MPa,应将挤出量减小到增加前的数值,并维持该挤出量直到前后压差稳定后再进行增加挤出量的操作。

采用优化方案进行开机,不仅避免过滤器在开机过程中产生压力波动,保证开机顺利,而且,当挤出量达到生产挤出量Qs以后,过滤器压差Δp 维持在较小的数值(如4 MPa 左右),有效延长过滤器在线使用时间,提高了生产效率。

3.4 加强备用过滤器的预热管理

3.4.1 提高预热站温度设定值

提高预热站恒温阶段温度的设定值。通常情况下,过滤器预热站温度设定值与生产线在线工作温度设定值相同,考虑到过滤器在吊装过程中温度损失,适当提高预热温度是有必要的。

3.4.2 延长过滤器预热保温时间

过滤器在预热站保温过程中,由于预热站顶部、底部与空气的热交换,导致过滤器顶部、底部温度低于中部温度。适当延长过滤器在预热站中的保温时间,使过滤器整体温度均衡,有利于熔体在过滤器中均匀流动。

3.4.3 加强过滤器在预热过程中的温度监控

针对过滤器预热站温度检测点的监控温度不能真实反映过滤器实际温度的状况,必须增加过滤器顶部、底部温度监控。如果检测到过滤器顶部、底部稳定值较低时,应延长过滤器保温时间,推迟更换过滤器作业。

3.4.4 加强过滤器预热站保温工程

过滤器预热站工作时会与周围空气产生热交换,所以预热站一般需作保温工程,目的是与空气隔绝,减少热量损失,保证过滤器加热效果。保温工程做得好,不仅节省能源,而且过滤器预热效果好,温度均衡;反之,过滤器温度均衡效果不好,影响熔体在过滤器中的流动。所以需要检查预热站保温质量,改善效果不好的保温工程。

3.5 消除影响熔体流速变化的因素

3.5.1 优化真空泵开启时间

为了避免开启真空泵时熔体粘度变化而带来过滤器压力变化,可能造成熔体在过滤器流动速度改变,从而带来滞留风险,辅挤真空泵应在物料以100 kg/h通过过滤器后开启,开启真空泵后再逐步增加挤出量。

3.5.2 正确开启排料阀

物料通过后须正确开启各级排料阀。开关排料阀时应停机,并在短时间内完成开启动作,禁止开机状态下开关排料阀,防止熔体压力波动。

3.5.3 保证设备功能正常

为了避免挤出系统其他设备的功能性故障如加热器损坏、温度传感器工作不正常等导致的熔体流动速度的变化,在维修设备、更换过滤器等作业时,需要编制设备功能确认表,逐项确认相关设备、部件功能,便于及时发现设备故障,并及时排除,消除影响熔体速度变化的设备因素。

4 结束语

熔体斑是聚酯薄膜产品的一种弊病,不仅给客户带来不良的使用体验,也给生产带来极大困扰。分析弊病产生的原因,制定措施解决熔体斑弊病,为客户提供满意产品成为优先攻克的课题。弊病攻关小组通过分析、实践、总结、再分析、再实践、再总结,逐步理清熔体斑弊病产生的机理。针对弊病产生机理采取对应的预防措施,成功攻克熔体斑弊病。

攻克熔体斑弊病过程中所采用的分析问题、解决问题方法在实践中证明行之有效,为解决生产实践问题提供了值得借鉴的思路。