液动压悬浮抛光固液两相流CFD数值模拟及PIV验证*

谢 重,齐 欢,杨 杰

(1.浙江工业大学 机械工程学院,浙江 杭州 310014;2.台州职业技术学院 机电工程学院,浙江 台州 318000)

0 引 言

超精密加工技术的发展推动了国防、航空航天、光电信息等高科技产业的发展,同时也改变了人类的生活方式[1-2]。随着原子级超光滑表面在微电子、光学、生物等领域的广泛应用,使原子级超光滑表面加工技术在现代制造业中变得日益重要。

流体抛光方法是获得超光滑表面的重要方法。该方法通过改变磨粒与工件之间的接触方式,使磨粒悬浮在流体中,并借助流体的流动使磨粒获得冲击速度和能量,从而实现了工件表面材料的去除。以此为基础的流体抛光方法备受国内外的学者的广泛关注,并相继进行了浮法抛光[3]、弹性发射加工[4]、动压浮离抛光[5]等方面的研究。徐钉等人[6]利用CFD软件对液动压悬浮抛光中抛光盘与下盘面间的流场进行了数值模拟,得到了抛光盘底部流道的液体压力分布状况;朱胜伟等人[7]针对带有约束边界的新型液动压悬浮抛光,采用CFD数值模拟方法,讨论了在悬浮抛光加工过程中和不同加工工况下,对流场动压力及磨粒与壁面撞击状况的影响;郑子军等人[8]采用CFD数值模拟方法,分析了液动压悬浮抛光中,抛光工具盘各结构参数对加工区域流体动压力的大小和均匀性的影响。

本文建立新型液动压悬浮抛光的流体三维模型,应用FLUENT软件,采用固液两相流中的欧拉—欧拉模型,研究抛光盘底部工件平面内固相颗粒撞击工件平面的速度大小与撞击角度;并讨论转速和浓度对撞击速度和撞击角度分布的影响,通过粒子图像测速方法,观测固相颗粒在不同转速下颗粒撞击工件表面的速度分布。

1 液动压悬浮抛光的CFD模拟

1.1 三维流体模型建立

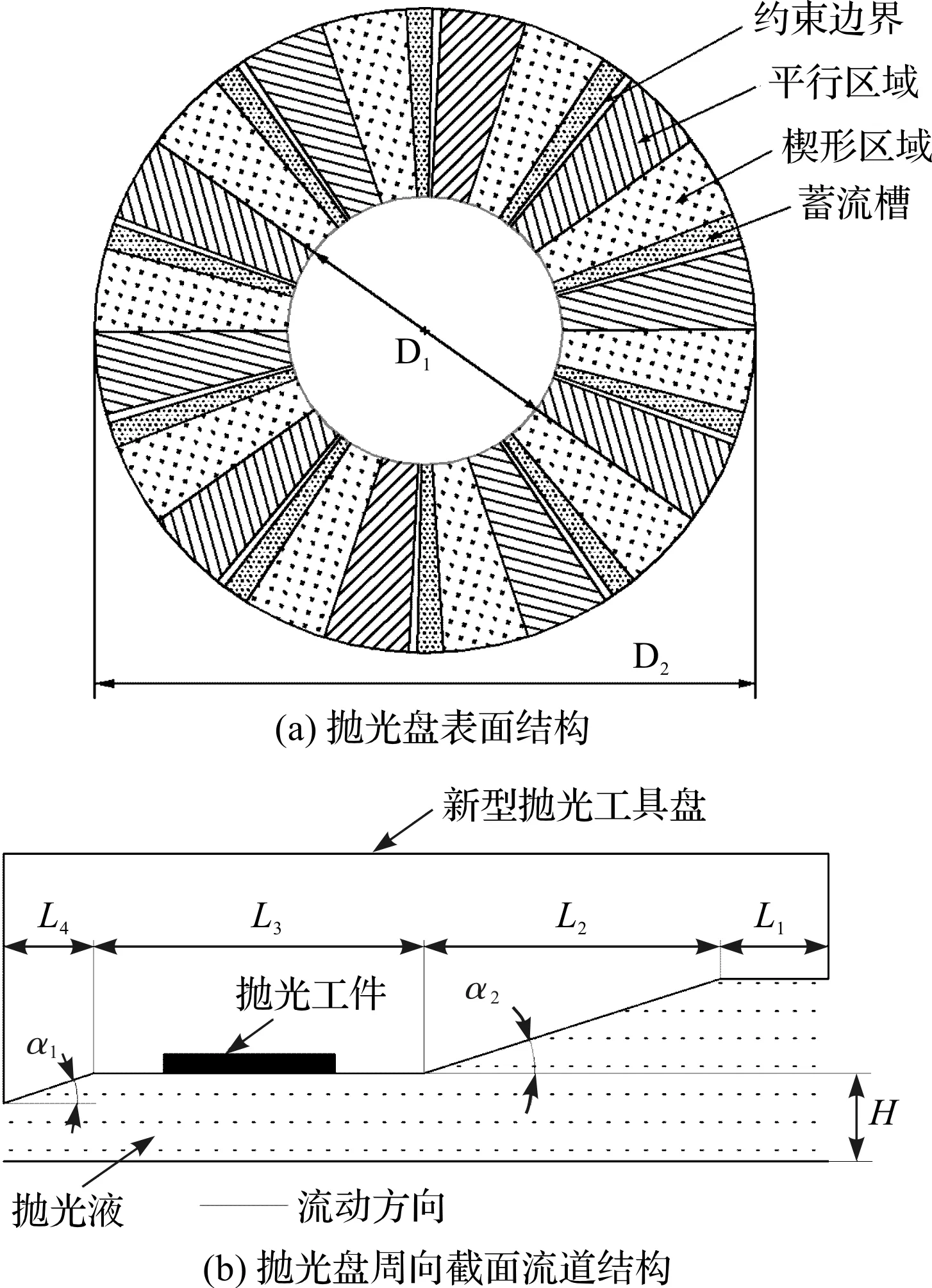

徐钉等人提出的液动压悬浮抛光盘结构呈周期性分布,共10个单元,每个单元内结构分为4个区域:蓄流槽、楔形区域、平行区域和约束边界。当抛光盘旋转时,流体在蓄流槽部分聚集,经过楔形区域的增压作用与约束边界的稳压作用,使平行区域动压力均匀分布。

液动压悬浮抛光盘结构如图1所示。

图1 液动压悬浮抛光盘结构D1—抛光盘内径;D2—抛光盘外径;L1—蓄流槽;L2—楔形区域;L3—平行区域;L4—约束边界;α1—楔形角度;α2—约束角度;H—加工间隙

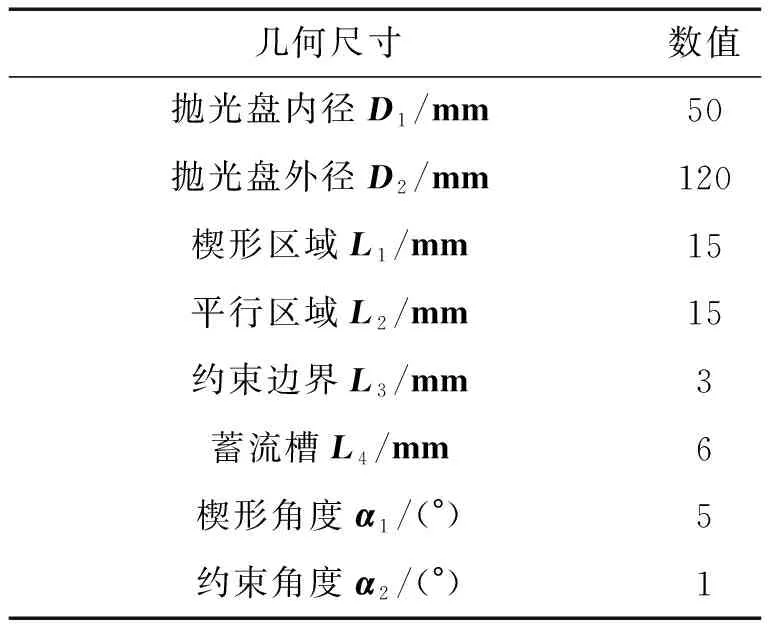

抛光盘的几何尺寸如表1所示。

表1 抛光盘几何尺寸

为了获得CFD模拟的流体三维模型,本文以实际抛光过程为基础,将新型抛光工具盘的三维模型导入SolidWorks软件中,进行实体布尔运算,获得悬浮抛光的流体三维模型(其中,加工间隙H=2 mm),最后将流体三维模型导入gambit2.4.6中,生成三维流场网格模型,如图2所示。

图2 三维流场网格模型

由图2可知,该三维流场的网格质量良好,网格数量为1 392 272。

1.2 边界条件设置

笔者设置流体出口边界为Pressure Outlet,Gauge Pressure(Pascal)的给值为1.01 MPa;与抛光盘接触的流体表面设置为Moving Wall,将Rotational Speed分别设置为200 r/min、400 r/min和600 r/min;其他表面设置为Static Wall。

本文采用的是固液两相流中的欧拉—欧拉模型,其中,第一相是液相,采用的是水;第二相是固相,采用的是直径为7 μm的氧化铝颗粒,密度为3 700 kg/m3,抛光液中固相颗粒的浓度分为2%、5%和8%共3种。

1.3 数值仿真结果与分析

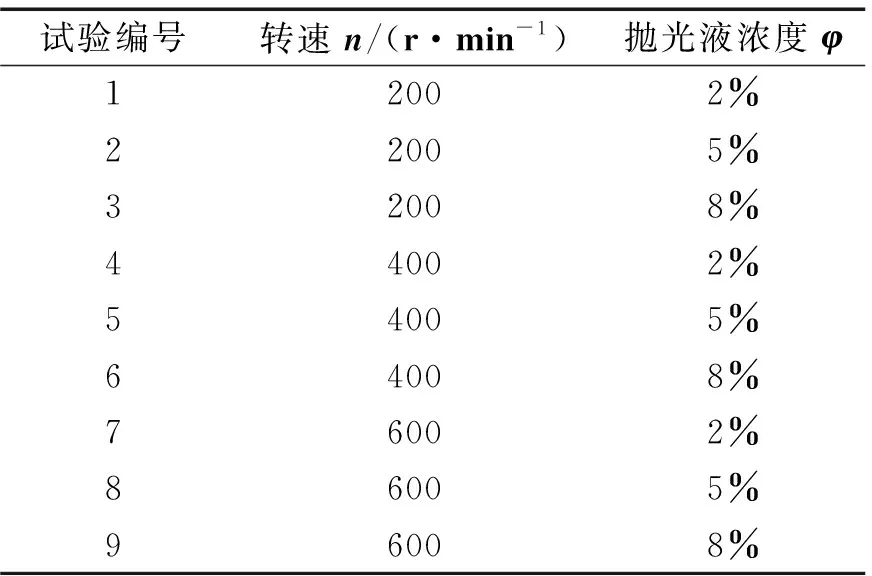

本文主要研究不同转速n和抛光液浓度φ对颗粒撞击工件的角度和速度的影响。

结合实际,选择抛光的工艺参数如表2所示。

表2 仿真参数

表2中选取了9组仿真参数,由于抛光盘结构呈周期性,则获得的抛光流场也是呈周期性。

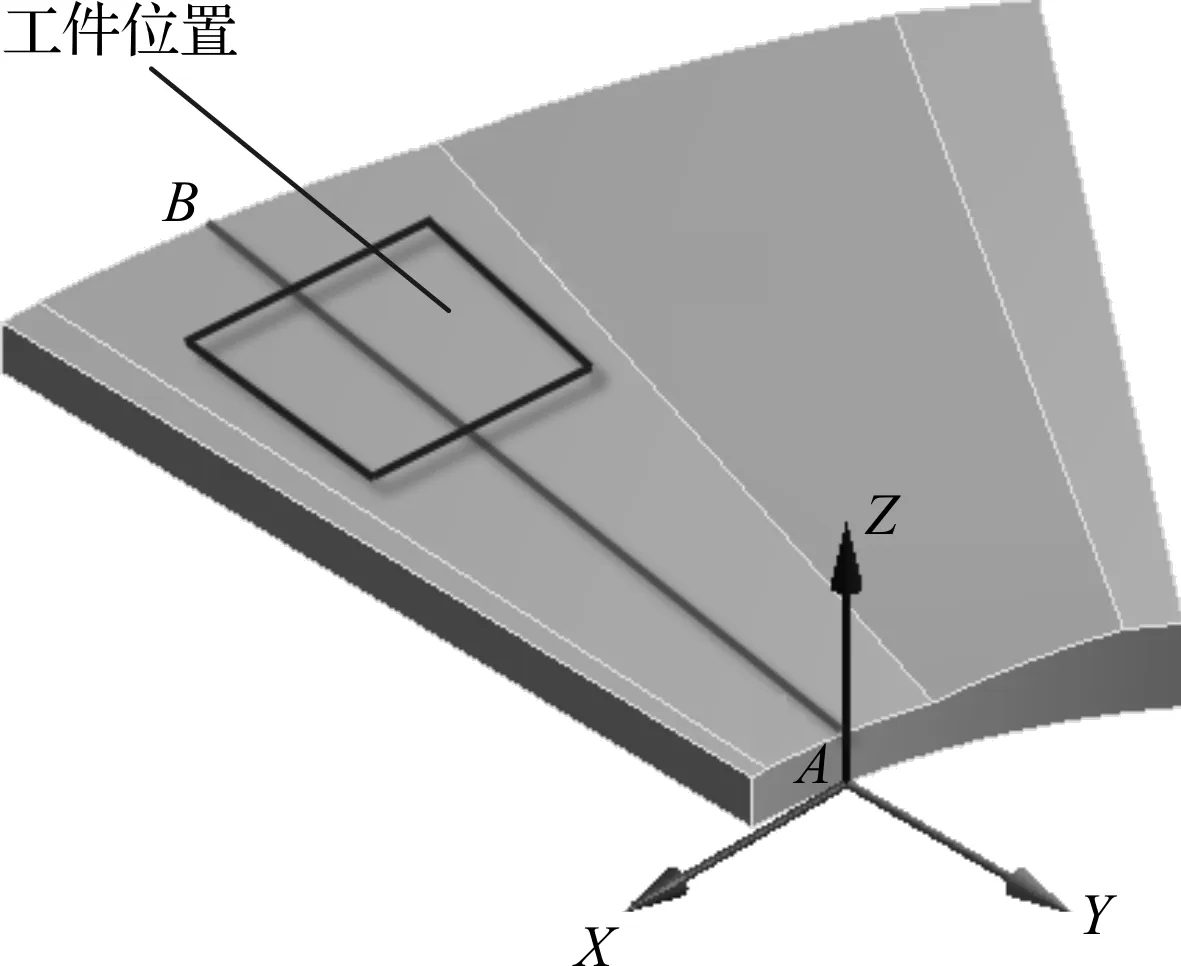

同时,为了便捷地分析整个抛光三维流,本文只需要具体地分析三维流体的单元结构,具体如图3所示。

图3 三维流场单元结构

图3中,通过对整个抛光流场的分割获取三维流场的单元结构,选取单元结构中平行区域沿径向的中心位置即线段AB为研究对象,线段AB在不同Z平面上的投影位置作为固相颗粒速度采集位置,Z的取值范围为0~2 mm。

为了真实地反映固相颗粒与工件撞击的速度和角度,本文选取AB线段投影在z=1.95的平面内的位置进行分析。

在不同工况下获取的固相颗粒合速度如图4所示。

图4 固相颗粒合速度

图4中,固相颗粒撞击工件平面的合速度沿径向呈线性分布,符合圆周运动不同半径上的线速度分布情况;同时,抛光液浓度对固相颗粒的运动速度影响非常小,后续的研究中将抛光浓度都设为5%。

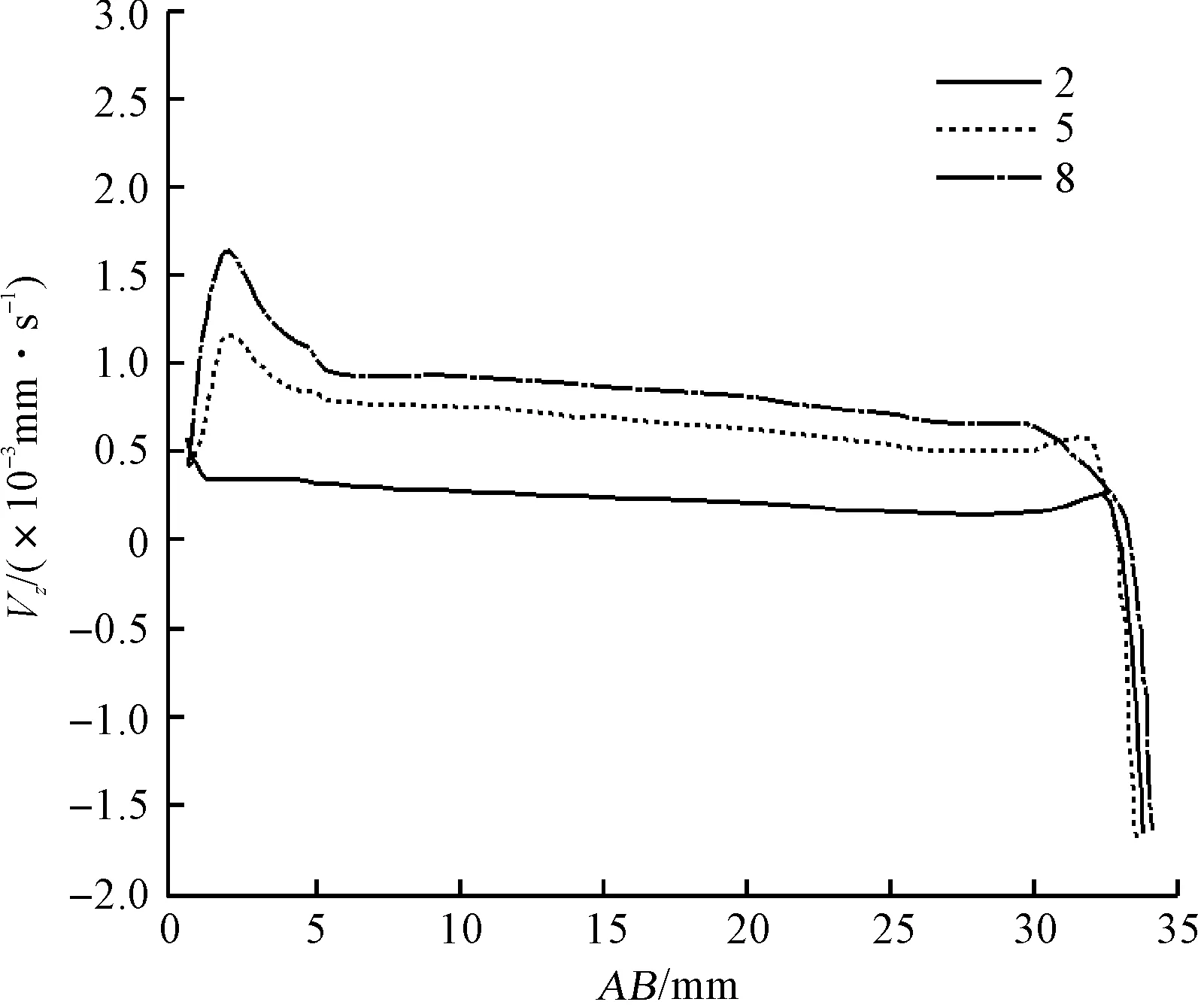

由此,通过CFD数值模拟获取该浓度下的固相颗粒Z向分速度,如图5所示。

图5 固相颗粒Z向分速度

图5中,沿径向方向颗粒速度分布比较均匀,抛光盘平行区域的内外两侧的结构突变使两侧的颗粒速度紊乱,Z向分速度的大小随转速的增加而有所增加,在600 r/min时,达到了约1 mm/s。

由获得的固相颗粒合速度与Z向分速度分析可得出,液动压悬浮抛光中固相颗粒与工件表面的撞击角度如图6所示。

图6 固相颗粒撞击角度

图6中,固相颗粒撞击角度的分布规律与Z向的分速度类似,但沿径向方向有一定减小的趋势,在400 r/min时,撞击角度约为0.03°。固相颗粒与工件平面撞击的角度小且均匀,为抛光加工中实现工件表面材料的均匀去除和获取更好的表面质量创造了有利条件;同时,从撞击速度和角度的均匀性以及结合实际抛光工件尺寸出发,确定抛光工件放置在横坐标20 mm~30 mm的范围,即单元结构图中的正方形区域,大小为10 mm×10 mm。

2 PIV观测试验

2.1 观测装置

为了验证CFD数值模拟结果的正确性,本文进行了2D的PIV观测实验。

笔者分析实际液动压悬浮抛光中,在不同抛光转速下固相颗粒与工件表面撞击的速度分布情况,PIV实验装置如图7所示。

图7 PIV实验装置

图7中,PIV实验装置主要包括PIV粒子成像测速系统和实验装置平台,其中PIV粒子成像测速系统主要包括激光发射部分、成像部分和图像分析部分;实验装置平台由铝合金型材料底座和液动压悬浮抛光机床组成。

PIV观测实验中,对示踪粒子与流体的跟随性、光学特性以及粒子散布的均匀性要求很高,尤其是示踪粒子与流体的跟随性,其绝大程度上决定了流场的测量精度[10-13]。该试验使用的示踪粒子是直径为7 μm的氧化铝,粒子大小均匀分布,能够实际地反应抛光中固相颗粒的运动状况。

2.2 观测结果与分析

根据PIV测试原理,在测量试验开始前,需要对图像进行标定,即拍摄图像里的真实距离判定,标定完后进行粒子图像拍摄,笔者选取100张连续的粒子图像进行Adaptive Correlation分析得出示踪粒子的速度矢量,从而获取PIV观测速度。

单元区域粒子图像如图8所示。

图8 单元区域粒子图像

图8中,暗黑色部位为实际液动压悬浮抛光中抛光工件的位置,呈白色点状的为示踪粒子,分布比较均匀,与实际抛光加工中情况相符合。

由CFD模拟得知,相比固相颗粒在抛光中的合速度,其在Z向的分速度非常小,所以用PIV观测得到的工件平面的速度来替代固相颗粒在整个抛光中的合速度。

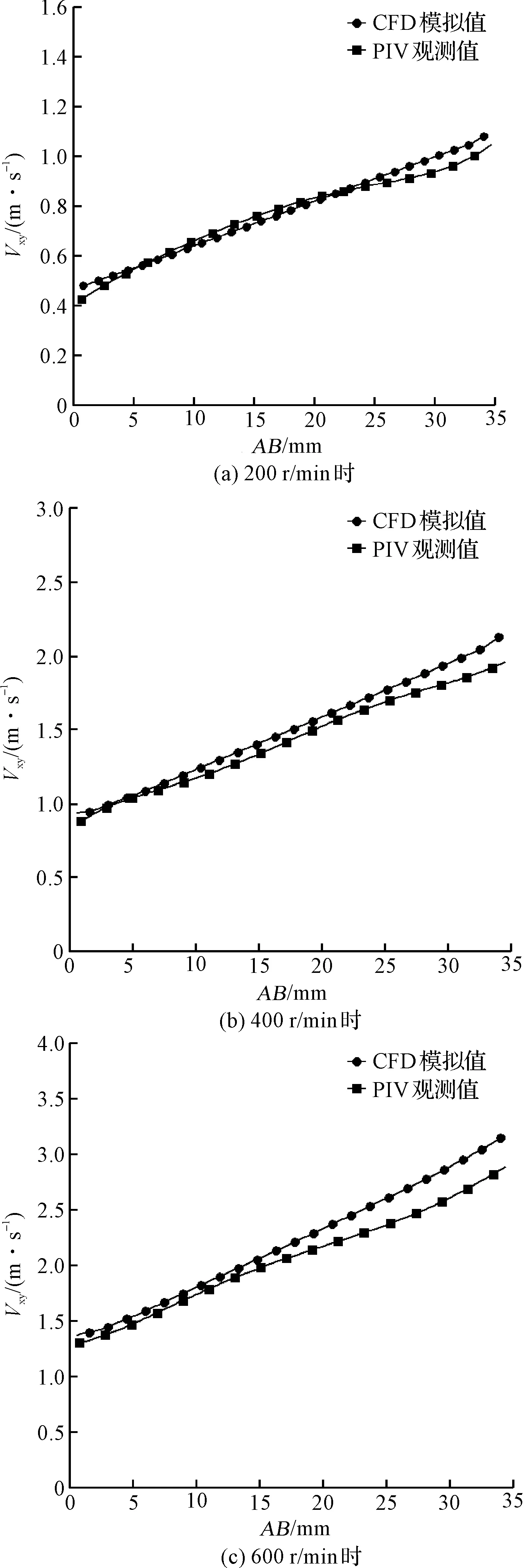

同时,为了更加直观地对比不同转速下的CFD模拟值和PIV观测值,本文利用Igor工具得到不同转速下固相颗粒的合速度比较,如图9所示。

图9 不同转速下固相颗粒合速度比较

从图9可以看出:在不同转速下,PIV观测值与CFD模拟值都有较小的误差;由于CFD仿真中并未考虑固相磨粒之间的撞击效应,随着转速的增加,磨粒之间的撞击效应对实际PIV观测值的影响也增大。

3 结束语

针对液动压悬浮抛光,本文进行了固液两相流的CFD数值模拟,研究在不同转速和抛光液浓度下,固相颗粒撞击工件的速度和角度。

通过PIV观测验证可知:在液动压悬浮抛光中,固相颗粒在Z向的分速度非常小,所以抛光液中固相颗粒撞击工件表面的角度非常小;以近似水平的方式撞击工件表面,有利于液动压悬浮抛光加工,从而实现工件表面材料的微量去除,获得更好的表面质量。

同时,由于固相颗粒与工件表面这种“软”接触,为以后液动压悬浮抛光加工改善工件表面应力的研究提供了有利条件。

参考文献(References):

[1] 袁巨龙,王志伟,文东辉,等.超精密加工现状综述[J].机械工程学报,2010,43(1):35-48.

[2] 文东辉,周海锋,徐 钉,等.超光滑表面加工技术研究进展[J].机电工程,2015,32(5):579-584.

[3] NAMBA Y, TSUWA H. Ultra-fine finishing of sapphire single crystal[J]. Annals of IRP.,1977,26(1): 325-329.

[4] WATANABE J, SUZUKI J, KOBAYASHI A. Highprecision polishing of semiconductor materials using hydro dynamic principle[J].Manufacturing Technology, 1981(1):91-95.

[5] TSUWA H, IKAYA N, MORI Y,et al.Numerically controlled elastic emission machine[J]. Annals of CIRP., 1979,28(1):193-197.

[6] 徐 钉,文东辉,朴钟宇.液动压悬浮抛光盘的设计及抛光液动压分布研究[J].润滑与密封,2015,7(40):56-59.

[7] 朱胜伟,张丽慧,洪 滔,等.液动压悬浮抛光固液两相流数值模拟[J].系统仿真学报,2017,29(12):2993-3000.

[8] 郑子军,李攀星,蔡东海,等.液动压悬浮抛光流场的数值模拟及抛光工具盘结构优化[J].中国机械工程,2019,30(6):638-643.

[9] SHI B C, WEI J J, ZHANG Y. Phase discrimination and a high accuracy algorithm for PIV image processing of particle-fluid two-phase flow inside high-speed rotating centrifugal slurry pump[J]. Flow Measurement and Instrumentation, 2015(45):93-104.

[10] 阮 驰,孙传东,白永林,等.水流场PIV测试系统示踪粒子特性研究[J].实验流体力学,2006,20(2):72-77.

[11] 孙 飞,冀 宏,徐 瑞,基于CFD的四象限运行内啮合齿轮单元内流场计算与分析[J].液压气动与密封,2019,39(10):43-47.

[12] 王 强,雷欣瑞,闫尚荣.基于CFD的轴向柱塞泵腔道设计优化[J].液压气动与密封,2018,38(1):72-74.

[13] 喻黎明,吴普特,牛文全,等.迷宫流道内固体颗粒运动的CFD模拟及PIV验证[J].农业机械学报,2009,40(5):45-51.