基于激光辅助的氮化硅陶瓷车削表面质量研究*

陈德根,于福权

(1.广东科技学院 机电工程学院,广东 东莞 523083;2.长春职业技术学院 工程分院,吉林 长春 130000)

0 引 言

因其具有硬度高、耐磨性好及抗腐蚀强等特点,氮化硅陶瓷具有广泛的应用前景[1]。但同时陶瓷材料加工难度大、切削质量不易保证等问题又极大地阻碍了其应用与推广[2]。

激光辅助加工(LAM)是一种热力耦合的加工方式,其利用激光对陶瓷切削区域进行加热,将陶瓷的脆性去除机理转换为延性域的塑性去除,可大大提高切削质量,因此,将激光辅助加工用于切削各种难加工材料已成为目前制造领域的重点研究方向[3-5]。LIU等[6]建立了激光辅助铣削仿真模型,模拟了切削过程中温度场随的变化,并对切削力和切削温度进行了预测;张明军等[7]采用椭圆超声振动及激光加热复合超精密加工的方法对硬质合金进行了加工,并去除加工质量进行了分析;ROOSTAEI H等[8]设计了激光辅助加工熔融石英陶瓷实验,研究了激光热和石英材料之间的相互关系;盛东营等[9]基于传热学理论建立了切削区域温度场模型,对铝基碳化硅复合材料激光辅助车削进行了实验研究,并分析了工艺参数对刀具寿命的影响。

以上基于激光辅助的切削模式不断得到研究和广泛应用,这为笔者的研究提供了创新思路。

为解决陶瓷材料加工难度大、表面质量难以保证的问题,本研究提出激光辅助方式对氮化硅陶瓷进行车削,将高能激光和普通车削进行结合,以改善陶瓷材料加工区域的材料特性。

1 热力学模型

不同温度的物体具有不同程度的分子热运动,存在的温度差会造成热量通过热传导、热对流和热辐射的形式,在不同物体之间进行转移。在相互接触的物体或者物体内部,热量通过热传导方式进行传递;而从微观角度上看,则是物体内部的原子和分子等粒子的热运动。

其热传导定律为[10]:

(1)

式中:k—工件的导热系数;A—传热面积;T—工件温度值;x—导热面上的坐标点。

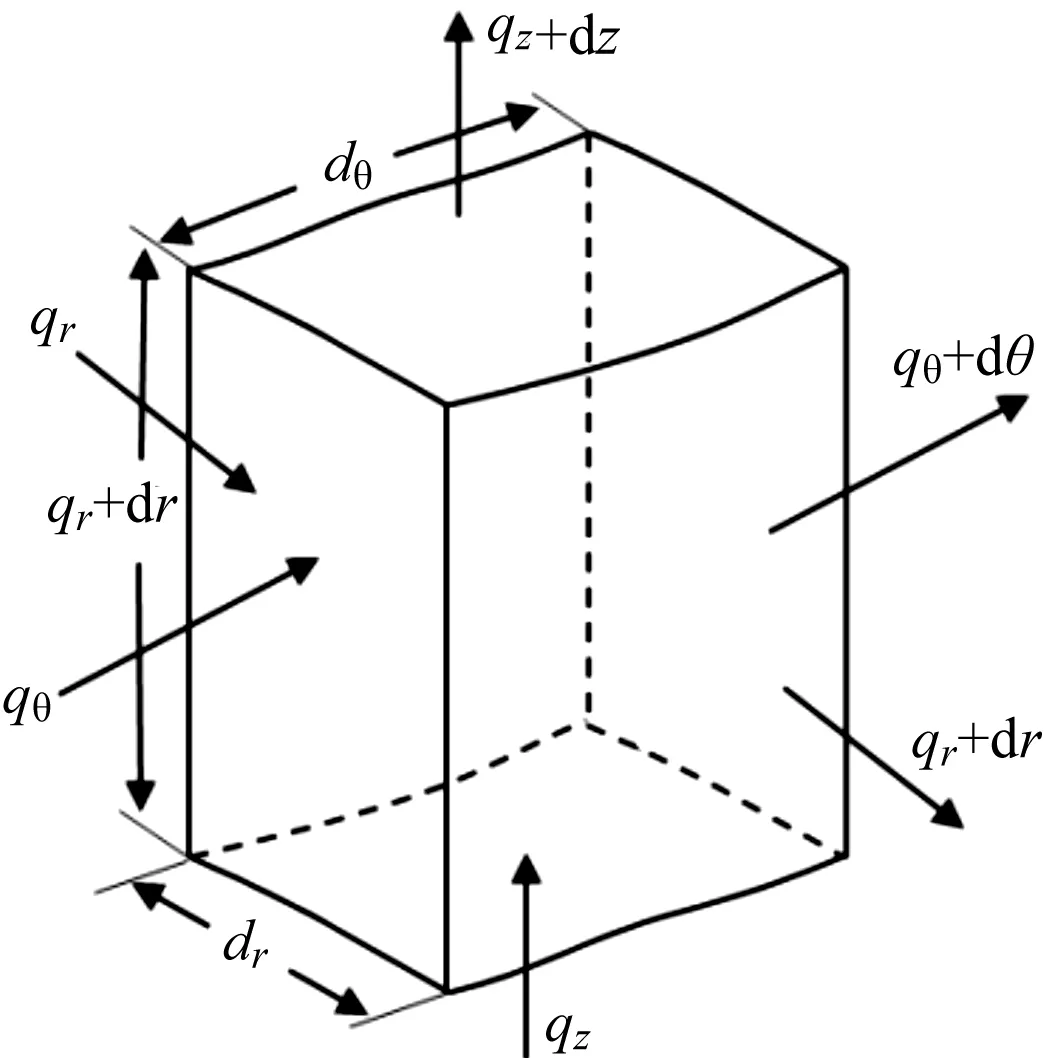

工件的热传导原理如图1所示。

图1 热传导原理

接下来,笔者对柱坐标系下热量的传递过程进行具体的推导。

根据能量守恒定律,则有:

Ein-Eout+Egenerated=Estored

(2)

根据热量的转移关系,对式(2)进行代入,可得:

(3)

在柱坐标系下,热传导定律中r、θ和z这3个方向的热分量分别为:

(4)

将式(4)代入到式(3)中,对方程进行整理后可得:

(5)

使用狄利克雷边界条件,直接给出各时刻温度的分布情况,即:

T|∞=T(r,θ,z,0)

(6)

式中:T(r,θ,z,0)—受时间和空间影响的函数。

在激光辅助加工中,热量主要来自于激光源的热通量、工件受力变形以及切屑分离产生的热量。对于工件表面的自然对流和辐射换热等情况,对仿真的影响效果远远低于热传导,因此,在此处可以不加考虑。

当激光对工件加工区域进行照射时,激光大部分能量被工件吸收,改变了材料的力学性能;其余能量通过反射和透射的形式脱离工件。由于在实际加工过程中,氮化硅陶瓷材料透射率几乎为0,此处也可以不加考虑。

对于能量的吸收率α可以定义为:

(7)

式中:Pα—工件材料吸收的激光功率;P0—激光发射的总能量。

对于激光能量的反射率β,可以通过能量守恒进行计算,即:

β=1-α

(8)

在实际加工中,激光能量在工件表面一定厚度内被吸收,根据Beer-Lambert定律中功率吸收率的变化形式可得出:

(9)

式中:z—工件深度;P—深度为z时的激光功率;η—激光在材料内部的衰减率;Ke—激光在材料内部的线性耗散率;λ—激光波长。

本文中所用的YAG激光波长λ为1.05 μm,通过计算可得氮化硅材料加工中近似于表面吸收,因此,此处将激光热源设置为表面热源。

激光照射在表面的热流密度服从二维高斯分布,其函数表达式为:

(10)

式中:Q—工件内任意点的热流密度;r0—激光在工件表面的照射半径;r—任意点距激光中心的距离。

2 仿真分析

2.1 模型的建立

笔者建立氮化硅陶瓷激光辅助车削仿真三维有限元模型,如图2所示。

图2 车削仿真三维有限元模型

图2中,模型分为工件和刀具两部分,其中,工件为直径30 mm的棒料,金刚石车刀前角和后角均设置为7°,刀尖圆弧半径设置为20 μm。

对氮化硅工件加工区域进行网格密化处理,可以有效提高仿真结果的计算精度;对于工件底部对结果几乎没有影响的区域,可以通过减少网格数量,来提高仿真的运算速度。

设初始温度为25 ℃,主轴转速为500 r/min,背吃刀量为0.05 mm,刀具进给量为0.01 mm/r。笔者通过改变激光发射器的功率来控制调节激光能量,对加工区域热源温度进行调节;仿真过程中,激光功率载荷在0~500 W进行调节。

2.2 仿真结果

笔者在普通车削、激光功率300 W车削和激光功率500 W车削3种条件下分别进行仿真,研究不同工况切削力变化,即激光功率对切削力的影响。

具体的结果如图3所示。

图3 激光功率对切削力的影响

由图3可以看出:

开始切削后切削力迅速升高,并在之后的切削中处于动态平衡状态。对比不同的激光功率条件,在普通车削仿真时,稳定切削时切削力较高,并且波动剧烈,这是由于工件此时为脆性去除状态。当采用激光辅助车削时,可以看见此时切削力出现了明显的下降,并且并没有发生剧烈的波动。

为研究激光辅助对工件表面质量的影响规律,在相同条件下,笔者对氮化硅陶瓷表面切削质量进行仿真分析,即激光功率对表面质量的影响情况。

具体的结果如图4所示。

图4 激光功率对表面质量的影响情况

从图4(a)中可以看出:在不使用激光进行普通车削过程中,材料去除方式以脆性断裂为主,加工后表面出现明显的崩碎现象,并伴随较深的亚表面裂纹发生,加工质量较差。

从图4(b)中可以看出:在陶瓷表面温度较高,而切削层温度并没有明显的温升情况,加工后工件表面存在较少的裂纹,加工质量得到明显的改善。

从图4(c)中可以看出:切削层温度有了一定的提高,相比于普通车削没有发生脆性裂纹,材料以塑性去除为主,加工表面较为平整,并且也没有亚表面裂纹生成。

通过分析激光功率对氮化硅陶瓷车削表面质量的影响规律可以看出:

使用激光进行辅助加工后表面质量都不同程度地得到改善,说明激光作用效果达到了提高表面粗糙度的目的;激光功率达到500 W时,表面质量相比于300 W时并没有得到显著的提升,两者之间在表面质量上几乎没有差别,说明在一定范围内,增加激光功率对于提高表面质量具有一定的作用。

3 实验及结果分析

3.1 实验装置及条件

氮化硅陶瓷激光辅助车削实验装置如图5所示。

图5 氮化硅陶瓷激光辅助车削实验装置

图5中,实验所使用的高精密车床以及激光聚焦头,激光器固定在刀架上与车刀保持相对静止,其最大输出功率为1 500 W,且连续输出,激光波长为1.05 μm,激光聚焦在待加工区域的光斑直径为200 μm;金刚石车刀采用机械式装卡方式固定在刀架上,刀架与测力仪相连接,用于测量切削力。

实验过程中,激光功率通过热辐射直接影响加工区域的温度。在较高的温度条件下,工件材料的软化范围和深度也相应的增加,此时,在相同切削深度下材料极易去除,并且材料去除所需要的切削力也会相应降低。

激光辅助车削加工需要对加工参数进行合理选择。实验中采用的加工参数和仿真一致,具体设置为:主轴转速为500 r/min,背吃刀量为0.05 mm,刀具进给量为0.01 mm/r;调节激光功率,进行单因素实验。

3.2 结果与分析

实验后,笔者对车削加工中测得的切削力分别进行了分析。

在不同激光功率下,稳定车削加工平均切削力的变化情况,即激光功率对切削力的影响规律,如图6所示。

图6 激光功率对切削力的影响规律

从图6中可以看出:在激光辅助车削实验和仿真中,随着激光功率的增加,切削力呈现逐渐降低的趋势。

在普通车削实验中切削力最大为42 N,当加载激光载荷对工件进行辅助加工时,切削力得到了有效降低。实验中,在激光功率达到500 W时,测得的切削力仅为17 N,此时切削力相比普通车削实验中切削力下降了59.5%左右。这是由于激光产生的热辐射效果极大地改善了氮化硅陶瓷的硬脆性,软化了陶瓷材料的内部结构,在激光加热层内的材料去除机理由脆性去除变为塑性去除,降低了加工中的切削力。

当激光功率继续增加时,在切削层位置工件材料近似于熔化状态,直接产生激光加工现象,因而实验中不再继续增加激光功率。

将实验和仿真分析中的切削力进行对比,可以得出两者之间的最大误差为8.5%左右。

同样,在不同激光功率下,笔者对氮化硅陶瓷车削加工后的表面粗糙度的变化情况进行研究,得到激光功率对粗糙度的影响规律,如图7所示。

图7 激光功率对粗糙度的影响规律

从图7中可以看出:

随着激光功率的增加,实验和仿真结果中的表面粗糙度都呈现出逐渐降低的趋势;

从普通车削加工到激光功率为200 W的过程中,表面粗糙度下降趋势较为明显;

当激光功率为400 W~500 W时,表面粗糙度下降幅度较低;

在500 W激光辅助加工中,粗糙度降低了大约85%。这是由于在普通车削加工中,陶瓷切屑主要通过脆性断裂的方式从工件上脱离,会形成脆性去除的贝壳状凹痕,以及较深的裂纹损伤,对加工质量造成极大的影响。

采用激光对工件进行辅助加工时形成塑性去除,此时并不会发生脆性崩碎现象,因而可以得到较好的加工质量。并且加工中由于切削层较浅,激光功率较低时,即可取得良好的加工质量。

当激光功率提高到300 W以上时,由于工件的去除机理均为塑性去除,加工质量并不会发生明显的提高。

将实验结果和仿真结果进行对比,可以看出两者之间最大误差为20%左右。

4 结束语

笔者通过热传导理论建立了陶瓷加工区域温度场的数学模型,使用有限元仿真软件设计了氮化硅陶瓷激光辅助车削仿真和实验,分析了不同激光功率下切削力和表面粗糙度的变化规律,为氮化硅陶瓷的车削加工提供了指导,主要得出以下几点结论:

(1)随着激光功率的增加,车削加工中切削力呈逐渐下降的趋势,在普通车削加工和500 W激光辅助加工中平均切削力分别为42 N和17 N,切削力下降了59.5%,实验和仿真两者之间的最大误差为8.5%;

(2)随着激光功率的增加,车削加工中表面粗糙度呈逐渐下降的趋势,在普通车削加工和500 W激光辅助加工中表面粗糙度分别为10.1 μm和1.5 μm,粗糙度降低了85%;实验和仿真两者之间的最大误差为20%,证明使用激光辅助加工后的表面质量得到提高;

(3)陶瓷材料进行激光辅助加工时,材料去除机理从脆性变为塑性,从普通车削到激光功率300 W时,加工质量出现较大的提高,继续增加激光功率,加工质量的提高并不明显,因此,在具体的加工过程中,需要根据工艺参数对激光功率的加载进行综合的考虑。

参考文献(References):

[1] INASAKI I. Grinding of hard and brittle materials [J]. CIRP Annals-Manufacturing Technology, 1987,36(2):463-471.

[2] 黄 飞.氧化锆陶瓷超声旋转钻削振动系统改进设计及实验研究[D].广州:广东工业大学机电工程学院,2017.

[3] 曾伟民,皮 钧.旋转超声钻削碳化硅金刚石工具磨损实验研究[J].机电技术,2015(6):112-114.

[4] 侯普良,刘建群,高伟强.基于改进蚁群算法的激光切割加工路径优化研究[J].机电工程,2019,36(6):653-657.

[5] 张迎信,安立宝.激光加热辅助切削加工技术研究进展[J].航空材料学报,2018,38(2):77-85.

[6] LIU C, SHI Y. Modelling and simulation of laser assisted milling process of titanium Alloy [J]. Procedia CIRP., 2014(24):134-139.

[7] 张明军,焦 锋,刘建慧,等.硬质合金激光辅助二维超声切削的表面质量[J].机械设计与研究,2018,34(5):122-125.

[8] ROOSTAEI H, MOVAHHEDY M R. Analysis of heat transfer in laser assisted machining of slip cast fused silica ceramics [J]. Procedia CIRP., 2016(46):571-574.

[9] 盛东营.激光加热辅助车削45%SiCp/Al的温度场仿真与切削试验研究[D].哈尔滨:哈尔滨工业大学机电工程学院,2015.

[10] 廖先宇.脉冲激光加热辅助车削氧化铝陶瓷温度场仿真和试验研究[D].长沙:湖南大学机械与运载工程学院,2013.