基于声发射分析的磨料流光整加工在线检测试验研究*

杜璟琳,董志国*,姚新改,张 鹏

(1.太原理工大学 机械与运载工程学院,山西 太原 030024;2.精密加工山西省重点实验室,山西 太原 030024)

0 引 言

磨料流加工(AFM)是利用流体磨料中的磨粒对被加工工件表面进行微量切削的一种光整加工方法[1]。目前,由于在AFM加工中很难对孔类工件的表面粗糙度进行在线检测,对于异形孔和直径小于2 mm的小孔离线测量也非常困难,这不仅会造成工件“过抛”或“欠抛”的现象,而且费时费力,影响生产效率。

声发射(AE)是指材料局部因能量的快速释放而发出瞬态弹性波的现象[2]。因其受环境影响较小、灵敏度高、布置简单方便、信号来源于工件本身等独特优势,声发射检测技术目前已广泛用于诸多工程领域[3-6]。FAN Yi-bo等人[7]基于材料的弹性粗糙接触建立了滑动摩擦声发射理论模型,发现了声发射信号RMS值与接触载荷、滑动速度的平方根成正比;冯超和何永勇[8]通过钽表面划痕试验,发现了随着划痕速度和划痕载荷的增加,AE信号强度增高,可表征划痕过程。

本文将基于声发射信号对AFM光整加工孔的表面粗糙度进行在线检测,利用声发射设备采集AFM加工中产生的AE信号,用AE信号特征值对AFM加工孔表面粗糙度进行在线评估,为磨料流光整加工孔类零件表面粗糙度的声发射在线检测提供必需的理论基础。

1 磨料流光整加工的声发射检测原理

1.1 磨料流加工的壁滑特性

流体磨料为粘弹性流体,可用幂律流体的本构方程描述,即:

(1)

(2)

式中:K—载体的粘稠度系数;n—非牛顿指数,为载体的特性参数;U(r)—半径r处载体的流速。

根据文献[9-10]中的流动模型特性有:

(3)

(4)

式中:P0—z=z0处的压力;KT—切削系数;KN1—第一法向应力差系数;R—圆柱形流道半径。

得出的壁滑速度为:

(5)

式中:Q—流体的流量。

1.2 磨料流加工的AE检测技术

AFM加工过程中,AE信号的采集原理如图1所示。

图1 AFM加工过程AE信号采集原理

在声发射检测时,声发射源发射的弹性波通过材料自身传递引起可用声发射传感器探测的表面位移,并被转换为电信号,经前置放大器放大后传输到声发射信号采集仪,即可进行信号的采集、处理和记录过程。

1.3 磨料流加工过程中的AE源

在磨料流加工过程中,流体磨料中的磨粒加工流动形态复杂,载体的流动是磨粒运动和切削工件的动力,在某一时刻起切削作用的是流体磨料中与被加工表面相互接触的边流层磨粒,其运动类型主要有滑擦、犁耕、翻滚等。

AE技术的声发射源类型有塑性变形、错位运动、摩擦、撞击等[11-12]。在磨料流加工中,工件表面微观凸起的断裂脱落是主要声发射源,能产生较高能量的AE信号,并随着表面粗糙度的降低而减弱;载体和磨粒与工件的滑动摩檫以及载体和磨粒对工件表面的弹性冲击属于其他声发射源,产生的AE信号较低,并存在于整个加工过程中,不随表面粗糙度的变化而变化。

2 磨料流加工的AE检测试验

2.1 流体磨料及试件

磨料流光整加工中,流体磨料是用载体、磨粒和添加剂等混合而成的粘弹性流体。试验所用试件为长40 mm,外径26 mm,内径10 mm的空心圆管,材料为黄铜。

试验所用流体磨料如图2所示。

图2 试验用流体磨料

试验所用流体磨料介质参数如表1所示。

表1 试验所用流体磨料介质参数

2.2 试验装置及方案

本次试验主要在小型单程磨料流机床上进行。AE传感器采用磁吸附式固定方法,用声发射专用耦合剂固定于试件的外表面,传感器的后端被磁座压紧,磁座中装有弹簧以保证每次产生的正压力相同。

磨料流加工时,电机转动推动活塞向下挤压料缸内的磨料,磨料在活塞的推动下流经试件内表面,对试件内表面进行微量切削。

试验装置如图3所示。

试验过程中,笔者在转速850 r/min~1 750 r/min范围内对试件进行10次加工,转速的增量为100 r/min,采集加工中的AE信号。

图3 试验装置图

每加工完一次,用TR200表面粗糙度仪对试件表面粗糙度进行3组(1组6次)测量,并求其平均值。

声发射信号采集系统采用北京声华兴业科技有限公司的SAEU2S声发射采集仪;传感器为适用于金属材料声发射信号检测的通用型SR150M谐振式窄带传感器,谐振频率为150 kHz;数据采集卡参数设置分别为采样频率2 MHz,门槛值为40 dB,前置放大增益40 dB。

3 试验结果及分析

3.1 磨料流加工的声发射信号

不同表面粗糙度时试件的声发射能量如图4所示。

图4 不同表面粗糙度时试件的声发射能量

由图4可知:随着表面粗糙度的增大,AE信号的能量平均值增大。这是因为表面粗糙度不同,微凸峰的尺寸不同,磨粒的粘附作用和犁耕效应不同,应力集中作用强度也不同,产生的AE信号强度就不同。

一般来说,试件的表面粗糙度值越大,其表面的微观凸起峰值越大,在相同的加工条件下,产生的弹性变形和塑性变形也越严重,凸峰断裂、变形及犁耕效应增大,从而使AE信号能量强度增大。

由此可见,声发射能量能较好地反映AFM加工过程中试件表面粗糙度的状况。

不同表面粗糙度时试件的振铃计数如图5所示。

图5 不同表面粗糙度时试件的振铃计数

从图(4,5)可以看出:在磨料流光整加工过程中,声发射信号的能量和振铃计数有着基本相同的变化趋势,这一规律说明,声发射信号的能量、振铃计数均能反映AFM加工过程中试件表面粗糙度的状况。

3.2 磨料流加工参数与声发射信号的关系

由Preston方程可知:压力和速度是影响磨料流加工的主要因素,通过改变电机转速可以改变压力和流体磨料的流量。

由式(5)可知:壁滑速度与压力和流量相关,而存在壁面滑移是实现磨料流加工的前提条件,是边界层磨粒产生切削作用的重要因素之一。

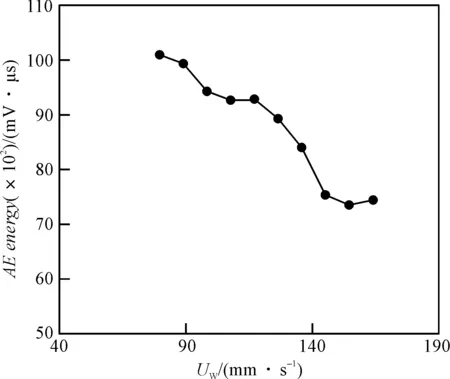

壁滑速度与AE信号能量的关系分析结果如图6所示。

图6 壁滑速度与AE能量的关系

由图6可知:随着壁滑速度增大,AE信号能量降低,这与基于材料的弹性粗糙接触建立的滑动摩擦声发射理论模型中,声发射信号能量和滑动速度的正比线性关系相反。因为AFM加工过程中主要是塑性材料去除,随着微凸峰尺寸增大,加工产生的塑性变形越严重,声发射信号强度增强。

试验中,试件表面的粗糙度一直在降低,即使增大壁滑速度,微凸峰的变形、断裂强度也降低,产生的AE信号能量也就降低;但壁滑速度的增加,会影响磨粒的切削效果,继而影响AE能量的变化,故变化趋势与线性降低存在误差。

这也正好说明,粗糙度的变化是AE信号能量发生变化的主要原因,声发射信号能量能较好地反映试件表面粗糙度的变化情况。

3.3 试件表面粗糙度与声发射信号的关系

为了寻找AE信号能量和振铃计数与试件表面粗糙度值之间的量化关系,笔者分别对不同表面粗糙度条件下的AFM加工过程中的AE能量、振铃计数求平均值。

声发射参数与表面粗糙度的关系如图7所示。

图7 声发射参数与表面粗糙度的关系

由图7可知:

在表面粗糙度1~1.7范围内,声发射信号的能量和振铃计数随之增长较快,能量增幅约为2 000,振铃计数增幅约为150;

在1.7~2.1范围内,能量和振铃计数随之增长缓慢,能量增幅约为270,振铃计数增幅约为50;

在2.1~2.5范围内,能量和振铃计数随之增长趋势较1.7~2.1时加快,能量增幅约为700,振铃计数增幅约为170。

4 结束语

基于声发射信号,本文对AFM光整加工孔的表面粗糙度进行了在线检测,利用声发射设备采集AFM加工中产生的AE信号,用AE信号特征值对AFM加工孔表面粗糙度进行了在线评估;通过研究AFM加工过程中声发射信号的变化,得出如下结论:

(1)在AFM加工过程中,声发射能量和振铃计数有着相同的变化趋势,与试件表面粗糙度有着良好的对应关系,随着试件表面粗糙度的增大而增大;

(2)随着壁滑速度的增大,表面粗糙度的减小,声发射信号能量降低,表面粗糙度的变化是声发射信号强度发生变化的主要原因;

(3)声发射技术可用于磨料流加工孔类工件表面粗糙度的在线检测。

参考文献(References):

[1] 董志国.磨料流加工的切削机理及加工工艺的研究[D].太原:太原理工大学机械与运载工程学院,2012.

[2] DORNFELDDA, LEE Y, CHANG A. Monitoring of ultraprecision machining processes[J].International Journal of Advanced Manufacturing Technology,2003,21(8):571-578.

[3] 吴海勇.单晶金刚石磨粒机械磨损声发射关联维特征研究[J].人工晶体学报,2019,48(1):54-59.

[4] 李晓磊,王 鑫,汪太阳,等.声发射检测气液两相段塞流特性[J].石油化工高等学校学报,2018,31(6):67-72.

[5] 周 帆,王羽翀,林百涛,等.核电站压力容器水压试验过程的声发射检测[J].压力容器,2018,35(8):70-77.

[6] 李丽菲,沈功田,张 峥.马氏体组织对钛制压力容器TA2板材声发射特性的影响[J].压力容器,2018,35(8):7-15.

[7] FAN Yi-bo, GU Feng-shou, BALL A. Modelling acoustic emissions generated by sliding friction[J].Wear,2010,268(5-6):811-815.

[8] 冯 超,何永勇.钽表面划痕过程声发射特性[J].润滑与密封,2017,42(8):20-24.

[9] 董志国,轧 刚,宋桂珍,等.磨料流加工中磨料黏弹性对磨削效果的影响分析[J].金刚石与磨料磨具工程,2010,30(6):82-85.

[10] DONG Zhi-guo,YA Gang,LIU Jian-cheng.Study on machining mechanism of high viscoelastic abrasive flow machining for surface finishing[J].Proceedings of the Institution of Mechanical Engineers,Part B. Journal of engineering manufacture,2017,231(4):608-617.

[11] 王 娟.孔光整加工表面粗糙度在线测量实验研究[J].机械设计与制造,2015(2):108-110.

[12] 褚 亮,任会兰,龙 波,等.陶瓷材料破坏过程中的声发射源定位方法[J].兵工学报,2014,35(11):1828-1835.