焊接发尘率测量装置及测控系统的研究*

罗 佳,卜智翔*,朱师琦,孟庆润,王立世

(1.湖北工业大学 材料与化学工程学院,湖北 武汉 430068;2.武汉铁锚焊接材料股份有限公司,湖北 武汉 430085)

0 引 言

在焊接过程中,焊接员吸入的烟尘会诱发人体产生肺肿瘤[1]。当前,新的环境、健康和安全立法推动了减少焊接烟尘危害的焊接工艺研究[2-3]。焊接工艺参数(包括焊接电流、焊接电压等)是影响焊接发尘率的重要因素[4-6],其测量和控制一直是焊接领域的研究热点。精确测量焊接电流和电压参数,有助于建立焊接发尘率预测模型[7],准确的数学模型是研究控制焊接烟尘和优化工艺参数的重要理论依据。

YAMAMOT M E等人[8]根据焊接发尘率测试国际标准研发的焊接烟尘采样器,实现了对焊接发尘率的测量,但该方法未实现焊接参数的自动化采集和测控系统的可视化,测量精度难以得到保证。

虚拟仪器具有可视化和操作简单等优点,被广泛应用于焊接中的机器人制造单元设计、工业产品检测和测控系统研发领域[9-11]。

本文将以ISO 15011-1:2009国际标准为基础[12],研制一种基于LabVIEW平台的GMAW焊接发尘率测量装置的测控系统,为分析影响焊接发尘率的规律,并进一步优化焊接工艺提供技术支持。

1 控制系统原理及结构

在焊接过程中,单位时间产生的焊接烟尘质量即为焊接发尘率,其计算式如下:

(1)

式中:FFR—焊接发尘率,mg/min;M—焊接前滤纸的质量,mg;M′—焊接后滤纸的质量,mg;Δt—焊接时间,s。

根据式(1),为实现对焊接烟尘的有效采集,需要在半封闭条件下对焊接烟尘进行抽滤,并通过玻璃纤维滤纸收集焊接烟尘;通过测量玻璃纤维滤纸的质量变化,并记录焊接时间,即可计算发尘率。在焊接过程中需要采集焊接电流、焊接电压和焊接时间等影响焊接发尘率大小的相关数据,并对焊接速度进行控制。为了减少焊接工艺参数波动对测试精确度的影响,测试过程需要采用自动控制实现焊接过程的自动化,包括焊丝的送给和工件的移动,另外还需要对抽滤系统的运行进行控制。

为实现以上功能,焊接发尘率测量装置主要由测尘室、抽滤系统和数据采集与控制系统等部分组成。其中,数据采集与控制系统由工控机、步进电机、运动控制卡、数据采集卡、传感器等组成。

2 硬件设计

2.1 十字滑台及抽滤系统

电动十字滑台由工作台、两组互成十字相连的精密滑轨和86式四线步进电机组成。将工件固定在工作台上,可以通过移动工作台来调节焊接位置。十字滑台采用4个接触式限位开关固定在滑轨的两端,实现限位和确定零点位置功能。

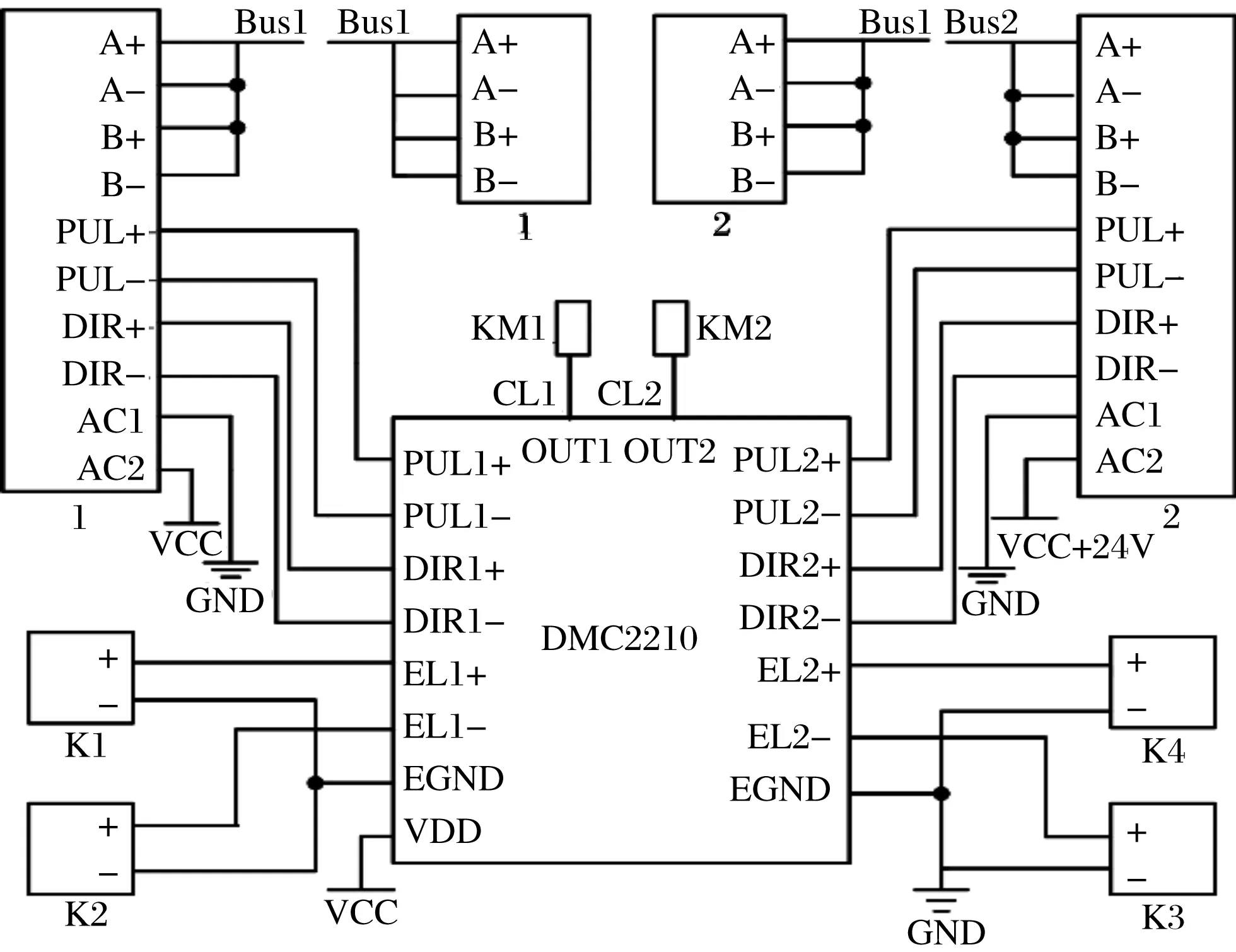

DMC2210雷塞运动卡中PUL和DIR为输出脉冲和方向信号,EL为限位信号,步进电机驱动器A+、A-、B+、B-端分别与配套步进电机引脚相对应。系统通过运动控制卡输出方向和脉冲信号,实现十字滑台的位移和速度控制。

抽滤系统是实验过程中收集焊接烟尘的装置,主要由电磁气阀和机械泵组成。OUT端口连接继电器CL端口,通过继电器开关控制电磁气阀、送丝机电路通断,实现自动化烟尘采集。

十字滑台控制电路如图1所示。

图1 十字滑台控制电路图

2.2 数据采集系统

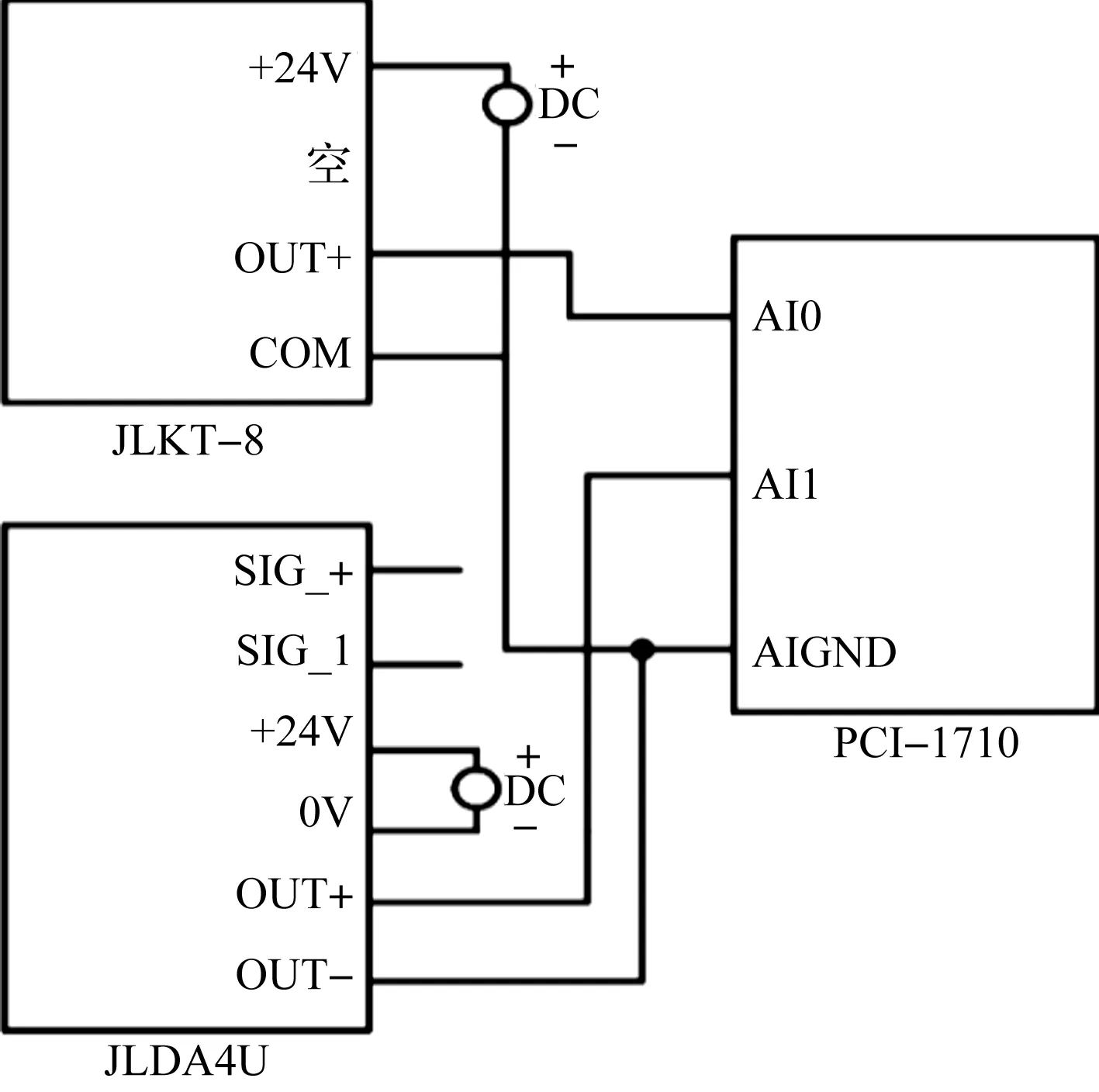

数据采集由PCI-1710研华数据采集卡、电流传感器和电压传感器组成。焊接电流的测量选用JLK/JLKT-8霍尔感应式电流传感器,其量程为0~500 A,测量精度小于1.0%。焊接电压的测量选用JLDA4U电压传感器,其量程为0~200 V,测量精度小于0.5%。

数据采集电路图如图2所示。

图2 数据采集电路图

图1中,PCI-1710中AI0和AI1分别接收电流和电压信号,JLDA4U中SIG_+和SIG_-分别连接试验装置中的试板和焊枪。

3 软件设计

3.1 系统的控制时序

通过对该测量系统的检测和控制过程的分析,笔者设计的控制时序如图3所示。

图3 系统的控制时序

在测量时,首先由工控机发送信号,启动抽滤系统使系统采集数据前保证测尘室气流稳定,计时Δt1后系统自动启动送丝机,并开始采集焊接电压和焊接电流数据,随后引弧并延时Δt2,再驱动步进电机移动工作台,经过Δt3后工作台停止移动,延时Δt4,再停止送丝机和数据采集,最后延时Δt5后关闭抽滤系统,以保证测尘室残余烟尘采集彻底。

各参数的定义如表1所示。

表1 初始参数表

Δt3—由工作台的初始和终止位置及移动速度确定

3.2 程序流程图设计

基于LabVIEW软件编程,系统可实现对数据采集和检测过程的自动化,并通过图形化界面完成检测过程的状态设定和输出。

程序流程图如图4所示。

图4 程序流程图

初始参数通过软件界面进行设定,设定参数见表1(不含Δt3)。完成焊接烟尘收集后,记录焊接时间、焊接速度、焊接电流和焊接电压,计算平均电流、平均电压、电流有效值和电压有效值。

3.3 操作界面设计

图形用户界面包括用户输入和显示输出两类对象,具体有布尔控件、输入控件和显示对象。

该界面由启停控制按钮、参数设置和图形显示3大模块组成,各自实现不同的功能,界面操作简单、方便。

4 实验结果

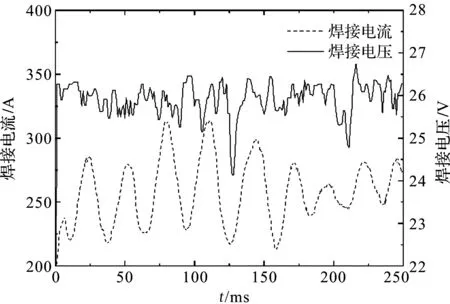

为验证系统的可靠性,笔者在搭建好实验环境后,选用E501T-1型药芯焊丝,在一定的焊接参数条件下(焊接电流230 A~260 A,焊接电压25 V~27 V,焊接速度20 cm/min,保护气体流量20 L/min),采集焊接电流和焊接电压等信号,对信号数据进行滤波处理后得到电流和电压信号波形图,如图5所示。

图5 电流和电压信号波形图

图5中,焊接参数波形符合预期结果,测量精度满足国际标准ISO 15011-1:2009试验要求;最终软件输出的焊接电流值为243.3 A,焊接电压值为25.9 V。

为评价该测试装置的测量准确性,笔者分析了不同焊接电流、焊接电压和焊接速度条件下的发尘率测试结果,共计48组数据,每组数据包括3次相同因素条件下的发尘率测量值,并列出了部分测量数据(16组)。

焊接参数与发尘率数据如表2所示。

表2 焊接参数与发尘率数据

表2中,通过对全部数据进行误差分析可知,在焊接电流约为240 A,焊接电压为30 V,焊接速度为20 cm/min时,该组数据的相对误差最大,为11.9%。测量结果中只有该组数据的相对误差均略大于国际标准规定的相对误差±10%;48组数据中有效数据达到98%,其中,60%以上的数据相对误差不超过4%。

可见,该装置的测量准确性满足设计要求。

数据误差分段统计图如图6所示。

图6 数据误差分段统计图

5 结束语

本文研制了一种基于LabVIEW平台的GMAW焊接发尘率测量装置的测控系统,主要结果如下:

(1)该焊接发尘率测量装置测控系统实现了测试过程的自动化,尤其是对影响焊接发尘率的重要工艺参数完成了自动化数据采集、信息处理和存储;

(2)该装置的测量精度满足国际标准ISO 15011-1:2009要求,通过对焊接发尘率进行测试,采集的焊接电流和焊接电压符合预期结果;

(3)通过对测试数据进行相对误差分析,所得相对误差小于国际标准规定±10%的数据占比98%,可见该装置的测量准确性满足设计要求。

参考文献(References):

[1] FALCONE L M, ERDELY A, MEIGHAN T G, et al. Inhalation of gas metal arc-stainless steel welding fume promotes lung tumorigenesis in A/J mice[J].Archives of Toxicology, 2017, 91(8): 2953-2962.

[2] PIRES I, QUINTINO L, AMARAL V, et al. Reduction of fume and gas emissions using innovative gas metal arc welding variants[J].The Internation Journal of Advanced Manufacturing Technology, 2010, 50(5-8): 557-567.

[3] 房务农.对焊接材料纳入修订的标准《压力容器——分析设计》材料篇的探讨[J].压力容器,2019,36(5):50-54,72.

[4] MENESES V A D, GOMES J F P, SCOTTI A. The effect of metal transfer stability (spattering) on fume generation, morphology and composition in short-circuit MAG welding[J]. Journal of Materials Processing Technology, 2014, 214(7):1388-1397.

[5] 许芙蓉. GMA焊接工艺参数对焊接烟尘产生影响的研究[D]. 天津:天津大学材料科学与工程学院, 2008.

[6] 张启明,姜银松,胡 静,等.基于田口方法铝合金电子束焊接工艺参数优化[J].压力容器,2018,35(3):14-18,38.

[7] TASHIRO S, MURPHY A B, TANAKA M. Numerical simulation of fume formation process in GMA welding[J].Welding in the World,LeSoudage Dans Le Monde,2018,62(6):1331-1339.

[8] YAMAMOTO M E, YAMAZAKI M K, SUZUKI M K, et al. Effect of flux ratio in flux-cored wire on wire melting behaviour and fume emission rate[J].Welding in the World, 2010, 54(5-6): 154-159.

[9] EGUTI C C A, TRABASSO L G. The virtual commissioning technology applied in the design process of a flexible automation system[J]. Jounal of Brazilian Society of Mechanical Sciences and Engineering,2018, 40(8): 396.

[10] 宫建锋,李慧知,李俐群,等. 基于同轴图像传感器的激光焊接过程质量监测技术[J].焊接学报, 2019,40(1): 43-48,168-169.

[11] 李梦瑶,陈克选,任永锦,等. 基于LabVIEW的弧焊参数测控系统[J].电焊机, 2019, 49(3): 43-49.

[12] ISO 15011-1-2009.Health and safety in welding and allied processes-laboratory method for sampling fume and gases-part 1: determination of fume emission rate during arc welding and collection of fume for analysis[S] .Geneve:International Organization for Standardization, 2009.