基于驱控一体的伺服压力机控制系统研究*

汪宇其,李泽源,李向国,朱灯林,梅志千

(1.河海大学 机电工程学院,江苏 常州 213022;2.固高科技运动控制研究院,广东 深圳 518057)

0 引 言

自上世纪90年代以来,随着冲压行业对加工装备的智能化和柔性化要求逐渐提高,伺服压力机应运而生,并广泛应用于冲压、落料及钣金成型等领域。相比较于传统压力机,伺服压机采用伺服电机作为驱动元件,可以对电机运动进行精确控制,从而实现高精度、高柔性的压装工艺曲线规划。

曲柄滑块机构作为一种传统的压力机传动机构,常见于由传统压力机改装得到的伺服压力机上。曲柄滑块机构在运动过程中,由于大质量冲头滑块直线运动速度不均匀的缘故,使得传动机构折算到伺服电机轴上的转动惯量发生变化,而现有的伺服压力机多采用传统的定参数PID控制器来进行闭环运动控制,因此,对于变转动惯量控制对象的适应性较差。

针对系统变转动惯量控制以及广义的线性时变系统问题,可以采用不依赖于精确对象模型的控制方法,包括基于神经网络的PID参数自整定研究[1-7]、模糊控制方法[8-9]、自抗扰控制器研究[10]等;也可以采用系统模型辨识的方法,如卡尔曼滤波辨识转动惯量的研究[11]、基于模型参考自适应的转动惯量辨识研究[12]、采用自适应控制律辨识摩擦系数补偿被控对象[13]、通过实验方法辨识得到永磁同步电机参数值,再使用二阶系统模型进行电流环、速度环整定[14]。

本研究认为通过对曲柄滑块机构进行运动学分析,确定曲柄转动到各个位置区间时滑块对电机轴的等效转动惯量,从而得到各个位置区间上对应的速度环被控对象模型,并相应地调整速度环PI控制参数,最终可以实现伺服压力机的变转动惯量自适应控制。

对于传统的运动控制器与伺服驱动器分离的结构,由于被控对象经过驱动器与控制器相连,其各个实际参数都在经过伺服驱动环节的处理后才进入控制环,根据实际被驱动机构抽象出的对象模型与控制环中的对象模型之间存在着复杂的转换关系,如果直接等价两者,会导致计算出的PI参数准确性较低,需要对实际机构进行模型辨识。而新型的驱控一体化设备将控制器和驱动环节集成在一起,实际对象的相关参数可以比较真实地反映到控制环路的对象模型中,因此可以大大提升理论计算PI值的准确度;同时,一体化的设计还可以简化系统结构、节省空间,还可以避免配线复杂的问题[15]。

本文主要分析电流环、速度环控制参数的整定方法,并基于驱控一体化设备搭建运动控制平台,以永磁同步电机带动不同转动惯量的盘状配重来进行实验;同时,在电机运动过程中调整运动控制参数的值,以验证当系统实际模型与系统控制参数不相适应时,可以在线整定控制参数的值,使系统的跟随性能趋于理想,从而为根据位置区间分段改变PI以适应不同转动惯量值的控制方法作一个理论铺垫。

1 曲柄滑块机构转动惯量变化分析

针对运动中的曲柄滑块机构,须对折算到电机轴上的等效转动惯量的变化进行分析建模。

曲柄滑块机构的结构简图如图1所示。

图1 曲柄滑块机构简图R—曲柄长度;L—连杆长度;θ—曲柄转角;β—连杆与滑轨夹角;S—滑块位移

根据图1几何关系,可推得滑块位移、曲柄转角和连杆与滑轨夹角之间的关系为:

式中:λ—曲柄与连杆的长度之比。

根据三角函数的内在关系,再结合式(1)可以得到:

(2)

当λ取0.08~0.2时,有约等关系如下:

(3)

将式(3)代入式(1)中,可得到滑块位移与曲柄转角之间的关系式:

(4)

对等式两端求导,可得到滑块直线速度与曲柄转速之间的关系式:

(5)

式中:ωf—曲柄转速;v—滑块直线运动速度。

等效转动惯量折算采用等效动能原则,即等效转动惯量增加到电机轴上的动能应当与滑块直线运动的动能相等,即:

(6)

式中:ω—电机轴转速;ωf—曲柄转速;v—滑块直线运动速度;J′—滑块等效转动惯量;m—滑块质量;n—传动比。

结合式(5,6)可以得到等效转动惯量关于曲柄位置的表达式:

(7)

由上式可以看到,当滑块质量较大时,随着曲柄转角θ的变化,等效转动惯量J′的值也会发生较大的改变,且随着曲柄位置θ的确定,等效转动惯量的值也相应确定,因而可以在某一位置区间内,将电机及曲柄滑块机构简化为确定转动惯量的一阶惯性环节,并作为速度环被控对象。

2 控制系统参数整定

2.1 系统电流环控制参数整定

根据理想的永磁同步电机交直轴矢量控制模型,可得到交直轴电流电压方程为:

(8)

(9)

式中:ud—直轴电压;id—直轴电流;Ld—直轴电感;uq—交轴电压;iq—交轴电流;Lq—交轴电感;R—电机绕组电阻;ωe—电机电角速度;Ψf—永磁体磁链。

对式(9~10)作拉普拉斯变换,忽略交、直轴耦合和感应电动势,可以得到:

(10)

(11)

采用PI控制器实现电流环控制,可以得到电流环结构简图,如图2所示。

图2 控制器三环结构简图

由图2(a)可知:电流环理论上的总传递函数如下:

(12)

从式(12)可知,电流环的总传递函数满足有零点二阶系统传递函数的基本形式,即:

(13)

式中:ζ—系统阻尼比;ωn—系统自然频率;τ—系统零点的倒数取负值。

对于一个二阶系统,可以通过配置其零、极点来改变系统的控制性能;其中,极点配置是通过调节系统阻尼比、自然频率来完成的;同时,由式(12)可知当电流环传递函数极点确定时,其PI参数也唯一确定。因此,电流环PI参数的整定是通过确定系统阻尼比、自然频率实现的。

结合式(12~13)可以得到电流环PI参数与电流环阻尼比、电流环自然频率之间的关系式:

(14)

式中:ζc—电流环阻尼比;ωnc—电流环自然频率。

2.2 系统速度环控制参数整定

dq坐标系下永磁同步电机电磁转矩方程为:

Te=P(1.5Ψfiq+(Ld-Lq)idiq)

(15)

(16)

式中:J—系统总转动惯量;B—电机粘性摩擦系数;P—电机极对数;ω—电机机械转速;Te—电磁转矩;TL—干扰转矩。

如不考虑电机凸极性,假定交、直轴电感相等,则式(15)可简化为:

Te=1.5PΨfiq=Ktiq

(17)

采用PI控制器对电机速度环进行控制,结合式(16~17),并考虑到电流响应比电机速度响应要快得多(约一个数量级左右)。因此,在讨论速度环时,可以将内部的电流环简化为1,由此简化得到的速度环结构简图如图2(b)所示。

由图2(b)可得速度环的理论总传递函数为:

(18)

与电流环相同,速度环传递函数也满足有零点二阶系统的标准形式。因此,可以得到速度环PI参数的整定表达式为:

(19)

式中:ζv—速度环阻尼比;ωnv—速度环自然频率。

从式(19)中可以看到:在速度环阻尼比、自然频率确定的情况下,当系统的总转动惯量确定时,速度环PI的值也就随之确定。

对于曲柄滑块机构传动的伺服压力机,其系统总转动惯量近似等于电机轴自身和冲头滑块折算到其上的转动惯量之和,即:

J=Jm+J′

(20)

式中:Jm—电机轴转动惯量,Jm为常数;J′—滑块等效转动惯量。

其中,冲头滑块折算惯量J′的值是关于曲柄转角的函数,如式(7)所示。如果伺服电机与曲柄的传动比为1,则电机位置与曲柄转角相等;将电机一周的转动分割为多个位置区间,每个区间近似为一个位置值,则在ζv、ωnv确定的情况下,根据式(7,19,20)可以计算得到一组相应的速度环PI参数。因此,伺服压力机控制系统的速度环参数可以在电机转动过程中,依据电机位置在多组参数间进行变换,从而实现在线整定。

2.3 阻尼比ζ和自然频率ωn的确定

从速度环、电流环的传递函数来看,两者均为有零点的二阶系统。由于零点的影响,即使阻尼比ζ>1时,系统单位阶跃响应仍然可能具有10%以上的超调。因此,可直接考虑过阻尼情况下有零点二阶系统ζ、ωn的确定。

(21)

由式(21)可知:若要求系统无超调则可令,进而得到下式:

(22)

对于有零点的二阶系统,可以得到系统带宽和系统自然频率、阻尼比的关系,即:

ωb=

(23)

其中,τ与ζ、ωn、δ的关系如下:

(24)

根据式(22~24)可以得到无超调系统自然频率与带宽的关系式:

(25)

其中,δ的取值规则如下:对于电流环,δ的值等于绕组阻值R与电感L的比值,为常数;对于速度环,δ的值等于系统总转动惯量J与摩擦系数B的比值,也是曲柄转角θ的函数。

综上所述,对于速度环、电流环,均可先指定系统带宽,再根据式(22,25)由带宽得到ζ、ωn的值。其中,电流环的带宽通常为速度环的2~10倍。

2.4 系统位置环控制参数整定

系统位置环采用了前馈补偿与PID控制器结合的控制方式,使用速度和加速度量乘以前馈系数后,对电流进行补偿。

从图2(c)可以得到位置环传递函数为:

(26)

式中:Kfv—速度前馈系数;Kfa—加速度前馈系数。

为了简化系统,一般取加速度前馈Kfa和Kθi、Kθd为0。则系统传递函数Фθ可转化为:

(27)

由式(27)可知:位置环传递函数符合有零点二阶系统的基本形式,其极点可表示如下:

P1、2=

(28)

由于系统转动惯量J、粘性摩擦系数B、转矩系数Kt和Kθp均为正数,明显系统极点总具有负实部,系统位置环稳定。在式(27)中,由于B/J的值一般较小,Kθp的值不可取得太大,否则会使得系统固有频率太大;而阻尼比太小,导致振荡。一般来说,Kθp的取值在0~1之间。

同时,由于系统使用速度前馈来补偿位置,速度环的性能调整对于位置环的跟随效果有着直接的影响。

3 电流环、速度环调试实验

为了验证整定得到的PI参数是否有效,本文搭建了简易的伺服控制平台。平台采用固高科技开发的GTSD14系列驱控一体化伺服驱动器对永磁同步电机进行控制,并准备了不同大小的配重以改变系统的转动惯量,同时观察其电流环、速度环、位置环的响应性能。

实验平台外观如图3所示。

图3 实验平台及控制系统硬件环境

所选永磁同步电机的电机参数如表1所示。

表1 永磁同步电机参数

配重为圆形铁盘,实验中使用了两个大小不同的铁盘,记为大盘和小盘。两盘厚度均为15 mm,小盘直径为120 mm,大盘直径为180 mm,其外观如图3(b)所示。

圆盘的转动惯量为:

(29)

式中:J—圆盘转动惯量;m—圆盘质量;r—圆盘半径;h—圆盘厚度;ρ—圆盘密度。

取圆盘密度为7.9×103kg/m3,根据式(29)可以计算得到小盘转动惯量为0.002 4 kg/m2,大致上与电机自身惯量相等;大盘转动惯量为0.012 2 kg/m2,大约是电机惯量的5倍。

由式(19,22,25)可知,保持速度环带宽不变,且默认速度环无超调,则对于每一个确定的转动惯量,可以得到一组相应的PI参数。

该实验中,首先以电机空载时的惯量得到与之相适应的PI参数,记为空载参数组,再根据电机带动大、小盘时系统实际转动惯量得到相应的PI参数组;使电机分别带动大、小盘运动,并在系统运动中改变速度环控制参数的值,使之从空载组转变至大、小盘组,同时观察速度环、位置环响应的改变,如果响应能力的改变与动态性能指标规定的相符,则可证明当速度环PI参数与系统真实惯量不相适应时,可以在线整定PI参数的值使之适应系统。从而说明对于变转动惯量压力机,分段改变PI参数以保持响应性能的相对恒定,在理论上具有可行性。

3.1 电流环调试

根据表1可知:电机交直轴电感约为0.021 H,且绕组电阻为1.96 Ω,因而可以得到后者与前者的比值δ≈93。取电流环带宽为600 Hz,转换至角频率有ωb=3 769.9 rad/s;根据式(22,25)可解得ωn=593.2 rad/s,ζ=3.26;根据式(14)可以计算得到kp=79,ki=7 389,之后在实际平台上验证了PI参数的性能。

取参考电流值为6 A,电流响应结果如图4所示。

图4 fb=600 Hz时电流响应上升状态趋势图

从图4中可以看到:实际电流响应的超调量大致为0,最大不超过2%,基本符合响应无超调的要求;且电流上升迅速,实际电流较规划电流滞后不超过0.2 ms;同时,实际电流的稳态波动值保持在1%~2%。

3.2 速度环调试

3.2.1 带宽为100Hz时的速度环测试

取速度环带宽为100 Hz,可以得到ωb=628.32 rad/s。已知电机实际转动惯量J=0.002 3 kg/m2,粘性摩擦系数B=0.008 6 N/ms,比值δ为3.74,则根据式(22,25)可以计算得到速度环阻尼比ζ=6.52,固有频率ωn=48.47 rad/s。进而根据式(19)可以计算得到理想PI参数,记为kp空载100 Hz,ki空载100 Hz。其中,kp空载100 Hz=1.98,ki空载100 Hz=7.40。

驱控一体中,实际使用的速度环PI参数为整数量,其与理论计算PI之间存在着一种简易的当量转换关系,即:

(30)

电机速度环测试相关结果如图5所示。

图5 速度环测试结果

空载测试后,加装小盘进行变参数测试,具体过程如下:测试开始后延时0.5 s启动电机,参考速度为125 r/min,此时仍采用空载时的PI参数;测试时间1.5 s时控制参数切换为与实际系统相适应的小盘组PI;测试时间2.5 s时修改参考速度为250 r/min;测试时间4.5 s时参考速度为0,电机去使能,测试结束。

从变参数测试的两次速度上升过程中可以看到,加装小盘后,仍使用空载PI参数,使得系统跟随滞后时间大大拉长了,达到了25 ms(取达到目标速度60%所用时间);而PI参数调整为与小盘相适应的值后,该时间缩短至15 ms。

在两组参数的作用下,系统都几乎没有超调,但调整后的PI参数明显更符合带宽的要求。

3.2.2 带宽为10 Hz时的速度环测试

在10 Hz超低带宽下,电机速度响应的滞后很大,大约为150 ms~200 ms,是理想滞后时间的2~1.5倍。

加装大盘后的变参数测试,其过程与小盘类似,从中可以看到:两组参数作用下的速度响应都有明显超调,但考虑到电机规划转速提升至250 r/min时,实际转速还未收敛至125 r/min,如果减去起始时实际速度和规划速度的差值,那么大盘PI参数作用下速度曲线的超调量也只有2%~3%左右,其滞后时间大约为150 ms左右;在空载参数作用下,速度响应超调量为16%,滞后时间约为700 ms~800 ms,远远不能满足带宽要求。

3.3 速度环参数变化对电机位置跟随的影响

由于伺服压力机优化的最终目的是提升位置控制的精度,需要讨论速度环运动控制参数调整对系统位置控制的影响。

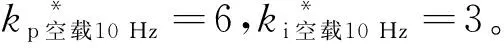

在线调节速度环PI参数时,电机的位置跟随曲线如图6所示。

图6 电机位置跟随结果

本研究取位置环kp为0.3,并使电机模拟伺服压力机多段行程运动;同时,调整速度环参数,观察系统位置跟随状态的变化。调整过程与变参数速度环测试时类似:电机分别带动大、小配重盘转动,同时系统PI参数从空载值逐步调整至与系统实际惯量相匹配的值。该实验中取切换时间为2.4 s,在0.3 s内逐步调整完成。

图6中,运动系统控制参数均由kp*=63、ki*=30转变至127、30。由此可以看到:由于转动惯量的变化较小,空载参数作用下的运动,其位置曲线也非常良好;加装小盘的运动中,可以看到自2.4 s后,偏差的波动减小,到返程运动时,偏差值保持平稳。

带宽为10 Hz时,电机加装大盘后进行往复运动以及单向多段运动中,速度环PI参数由kp*=6、ki*=3转变至40、3。由此可以看到:由于实际惯量与电机空载时已经发生了巨大变化,在空载参数作用下,电机位置大幅波动;而从2.4 s后位置曲线迅速趋于平滑。

从加装大盘时,两种运动中实际位置与规划位置偏差值的变化可以看到:当转动惯量发生较大偏差时,在线调整PI参数的值可以显著地改善系统的位置跟随性能。

4 结束语

本研究基于确定的转动惯量整定电流环、速度环PI控制参数,并在实际运动控制平台上进行了实验。实验结果表明:对于转动惯量确定的被控对象,二阶系统整定得到的PI参数可以满足电流环、速度环控制要求;且在相同带宽要求下,当系统实际转动惯量与整定参数控制性能不匹配时,可以对参数进行在线整定,使其适应系统的真实惯量,同时也表明对于速度环参数的优化可以直接改善系统位置环的跟随性能。

总体来说,实验结果说明了根据机构各几何位置转动惯量计算自适应PI参数,以提高压力机位置控制能力的方法在理论上具有可行性。

在下一阶段,本研究将采用真正的曲柄滑块机构进行实验,以进一步验证二阶理论计算自适应PI的实际效果。

参考文献(References):

[1] YUAN Rui-bo, SUN Chun-geng, BA Shao-nan, et al. Analysis of position servo system of pneumatic manipulator based on RBF neural network PID control[C].2010 International Conference on Web Information Systems and Mining,Piscataway: IEEE, 2010.

[2] LI Xin, ZHU Yu, YANG Kai-ming. Self-adaptive composite control for flexible joint robot based on RBF neural network[C]. 2010 IEEE International Conference on Intelligent Computing and Intelligent Systems, Piscataway: IEEE, 2010.

[3] WAI Rong-jong, LIN Hsin-hai, LIN Faa-jeng. Hybrid controller using fuzzy neural networks for identification and control of induction servo motor drive[J]. Neurocomputing, 2000, 35(2):91-112.

[4] CHEN Chaio-shiung, LIN Wen-chi. Self-adaptive interval type-2 neural fuzzy network control for PMLSM drives[J]. Expert Systems With Applications,2011,38(12):14679-14689.

[5] 张通通.仿人机器人关节负载自适应伺服控制[D]. 北京:北京理工大学机电学院,2015.

[6] 苏德淳,王仲根.基于柔性神经网络模糊PID的永磁同步电机调速研究[J]. 制造业自动化,2018,40(10):77-80.

[7] 高旭东.永磁同步电机智能控制系统研究[D]. 石家庄:石家庄铁道大学机械工程学院,2016.

[8] 张晓光,柳同升,刑旭东.基于模糊PI并联控制永磁同步电机转动惯量问题研究[J]. 电源学报,2014(4):35-40, 46.

[9] 廖雄志.基于最优模糊PID永磁同步电机调速系统的研究与实现[D]. 株洲:湖南工业大学电气与信息工程学院,2018.

[10] 张德民,徐仕源.基于自抗扰的自适应控制在永磁同步电机控制中的应用[J]. 电机与控制应用,2017, 44(4):70-73.

[11] 刘 涛.交流伺服系统转动惯量实时辨识与控制器研究[D]. 深圳:哈尔滨工业大学(深圳)机电工程与自动化学院,2011.

[12] 董烈超.交流伺服系统转动惯量辨识及其应用[D]. 武汉:武汉科技大学信息科学与工程学院,2016.

[13] 王端娟,梅志千, 李向国,等.机电伺服系统非线性摩擦自适应补偿的研究[J]. 中国电机工程学报,2012, 32(36):123-129.

[14] 梅志千,张 璇,王 蕊.粘着控制中的交流永磁同步电机调速控制研究[J]. 电机与控制学报,2009, 13(6):867-873.

[15] 祁玫丹.嵌入式驱控一体的Delta机器人控制器研发[D]. 西安:西安建筑科技大学机电工程学院,2017.