基于Veristand的电动客车BMS硬件在环测试平台设计

邵玉龙, 游祥龙, 李 龙, 高万兵, 赵宇斌, 郑俊江

(郑州宇通客车股份有限公司, 郑州 450016)

电池管理系统(BMS)作为电动客车电池系统的重要组成部分,对电池的安全使用和寿命延长具有重要作用[1]。BMS功能复杂,怎样进行全面快速地检测是一个问题,现有的BMS测试系统通常是为某一款BMS设计的,通用的BMS检测系统不多[2-3]。本文基于Veristand设计了一个通用性强的电动客车BMS的硬件在环测试系统。整个系统既可以手动控制,也可以自动运行;可以模拟放电工况,也可以模拟充电等工况;能快速验证BMS的功能并发现故障,缩短开发周期。

1 BMS硬件在环系统设计

1.1 设计思路

BMS的开发和测试可采用虚实结合的V形开发流程,其中硬件在环(HiL)测试技术对BMS的设计和开发有重要意义[4]。采用HiL测试可以加快产品的开发速度。在HiL测试系统中,只有待测BMS是物理实物,驾驶员、电池组、传动系统等都是仿真模型,仿真模型在实时系统中运行,通过不同的工况来模拟实车环境,实现测试环境由软件控制,避免实际测试环境中的危险工况(比如过压、过流),实现对BMS多角度全方位的测试[5-8]。

现有的HiL设备通常以单项测试或专用测试为主。车型较多,且电池箱布置各异,造成了实际的BMS种类繁多。因此,设计一种可以满足多种BMS测试需求的HiL台架具有重要意义。由于待测BMS的从控制器是采用集成芯片(LTC6811),其采样代码是经过芯片厂家测试的,并已经固化在芯片中。因此,BMS设计者开发的程序主要集中在BMS主控制器上。为了降低成本,并提高测试系统的通用性,本文将从控制器的功能也通过软件来仿真,测试系统仅对BMS主控制器进行测试。设计思路如下:

首先建立Simulink电池模型、主动均衡模型、动力系统模型,配置输入输出接口;其次利用Matlab自动代码生成工具,将仿真模型转换成C语言,再通过NIVeriStand.tlc编译器编译成.dll文件;然后将.dll文件导入到Veristand仿真环境中;最后利用操作界面实时在线监控运行任务并与之交互,对 BMS 产品进行全面、准确的测试,及早发现缺陷并改进,确保BMS产品的安全、稳定、可靠。

1.2 实时仿真平台硬件设计

应用NI PXIe硬件在环测试平台搭建BMS的HiL系统。硬件在环测试平台的实验设备有:PXIe-8135、Think Pad T430、CAN板卡、数字量I/O板卡、模拟量I/O板卡等。

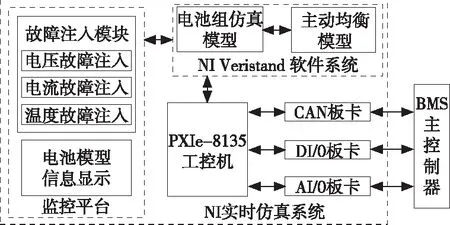

图1是本文所设计的BMS主控硬件在环测试架构。Veristand软件运行在上位机中,设计相应的监控界面;在仿真配置阶段,通过Veristand中System Explorer工具添加Simulink电池组模型以及均衡模型,加载CAN通讯所用DBC文件,此外还需要使用mapping工具配置CAN通道和IO通道。仿真阶段,NI实时仿真系统一方面实时计算电池的工作状态,并输出相应的电压、电流供BMS采集,另一方面与上位机的Veristand监控平台交换信息;NI实时仿真系统接收BMS主控制器发送的均衡指令后,命令主动均衡模块进行单体的能量均衡工作;工控机通过CAN板卡将单体的状态信息发送给BMS主控制器,供BMS采集。此外,通过监控界面更改模型参数可以模拟BMS在实车上的多种工况,比如电池过压、过温等,然后对比BMS估算的电池状态信息与期望值的差异,从而对BMS进行评价。

图1 BMS主控硬件在环系统架构

1.3 HiL软件模型设计

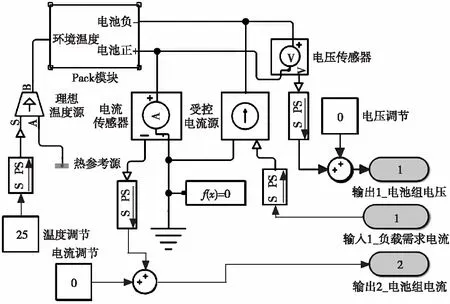

HiL仿真测试台架的电池模型使用Matlab/Simulink 2015a编写,模型转换代码的工具采用Visual Studio 2010,模型运行和控制程序使用NI Veristand 2017。所创建的电池组模型如图2所示,图中的输入输出端口是NI Veristand专用接口,用于同监控平台硬件板卡通讯,其中输入端口1是负载需求电流,输出端口1是电池组电压,输出端口2是测量到的电池组电流;图中电池仿真Pack模块的模型输入量包括环境温度和回路电流,通过NI Veristand in端口来传入数据;模型的输出量是电池,通过NI Veristand out端口输出到模拟板卡进行仿真。

图2 Simulink电池组模型

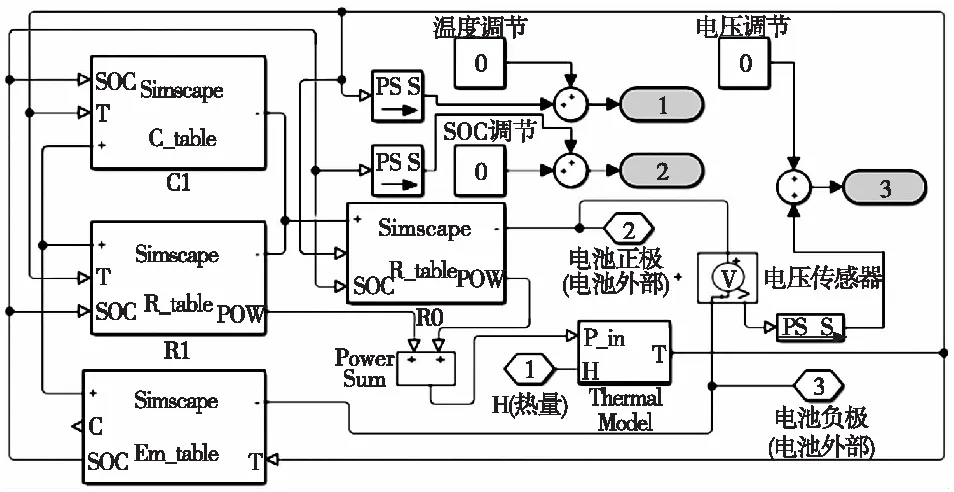

模拟的电池Pack采用串联结构,共串联有24个电池模组,单个模组又由12个单体电池串联而成。因此,该电池Pack可以模拟288串单体电池组成的电池包。Pack内部采用可以配置的均衡模型:如果BMS采用主动均衡,就按照能量转移的原理进行配置;如果BMS采用被动均衡,就仅对电压高的单体放电,放出的电能用分流电阻消耗掉。这样就实现了主动和被动的转化。

单体电池的电压、温度信息都通过NI Veristand out端口输出,单体仿真采用一阶RC模型,如图3所示。图2和图3中都包含了多个Constant模块,添加这些模块的目的是为了在线调整模型,比如将某个单体电池的电压调高,以测试BMS的过压保护功能。除此之外,Veristand还提供了Stimulus Profile Editor工具,利用此工具,可以编写工况,输入信号序列,在模型运行时实时调用。

图3 HiL系统中Simulink电池单体模型

1.4 HiL监控测试软件设计

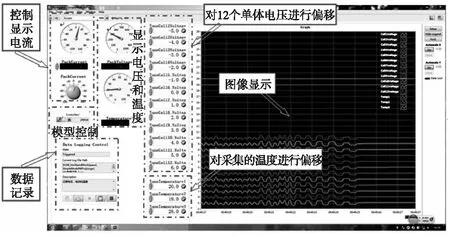

利用Veristand连接模型和板卡,并加载.dll文件,配置模型端口和板卡的端口;向工控机部署模型文件,待自动跳出监控界面后,利用编辑模式,设计监控界面,如图4所示。监控界面的左侧控件关联到模型的输入输出数据,比如,输出电压的信号可以通过更改Constant的值,在模型的输出电压基础上偏移一个值来进行更改。图中是对前12个单体电池的电压增加了偏移,即模拟了电压跳跃。监控界面的右侧是图表控件,该控件可以通过图形的方式展示信号的变化情况。通过手动或者自动地更改模型的配置情况,能够让模型模拟电池的工作状态,供BMS采集和管理。电池模型的状态和BMS估计的状态都可以通过图形控件形象地展示,这使BMS测试工作变得很直观。

图4 Veristand监控界面

2 HiL实验台功能验证

利用上述实验设备,按照图1所示的系统架构,搭建BMS硬件在环测试平台。在NI PXI仿真工控机中,部署整车动力模型和电池模型,并通过以太网口与上位机监控软件通讯,上报实时模型的运行状态,并接受监控界面WorkSpace发出的控制命令,实时改变整车动力模型运行工况和电池模型的状态情况。利用该实验台,按照供货技术条件对CATL 6.0_BMU_B3型号的BMS主控功能进行验证,结果如下:

1) 采集电压、电流和温度的功能验证。将该BMS接入到HiL测试平台中,开始测试后,该BMS能及时准确采集电压、电流和温度,并按协议的要求准时发送出电池的状态信息。

2) 电池SOC估算精度验证。通过仿真某商用车高速行驶C-WTVC工况进行验证,结果表明该BMS仿真计算出的SOC和模型本身SOC的误差小于5%,满足供货技术条件的要求。

3) 电池SOH估算功能验证。通过更改电池组的容量等参数来模拟电池容量衰减,然后再进行多次C-WTVC循环仿真测试。在经过多次充放电循环仿真测试并满足电压稳定条件后,观察到BMS估算的电池容量进行了自动更新,趋近于模型中设定的电池容量,SOH估算功能满足要求。

4) 电池保护功能验证。对单体的保护功能通过在线更改模型的输出信号,该BMS检测到了电压过低或过高、电流过大、温度过高等状态,并发出了相应等级的故障报警,证明该BMS保护功能满足设计要求。

上述实验结果证明,该仿真测试平台能够快速对BMS功能进行检测。

3 结束语

本文设计并搭建了一套通用性较强BMS的硬件在环仿真测试系统,对待测的BMS进行了功能性验证。硬件在环测试系统实现了预期的功能,证明了本论文所设计的HiL测试系统是合理的。