TC4钛合金激光选区熔化制件与传统锻铸件的对比

张婷 陈素明 刘焕文

摘 要:本文通过探讨激光选区熔化的成形原理及应用现状,从TC4成形工艺、成形组织、力学性能、质量等级等方面,将激光选区熔化TC4制件与传统锻铸件间的区别进行了简单分析。结果表明,相较于传统锻件、铸件而言,激光选区熔化制件材料利用率更高,制造周期更短;静态力学性能高于钛合金铸件性能,达到甚至超过锻件性能;激光选区熔化制件质量级别处于中等,比锻件质量级别低,但高于铸件质量级别。

关键词:激光选区熔化 锻件 铸件 对比

中图分类号:AAa 文献标识码:A 文章编号:1674-098x(2020)12(c)-0091-03

Abstract: By discussing the forming principle and application status of laser selective melting, the difference between laser selective melting TC4 parts and traditional forging castings is briefly analyzed from the aspects of TC4 forming process, forming structure, mechanical properties and quality grade. The results show that, compared with traditional forgings and castings, the material utilization rate of laser selective melting parts is higher and the manufacturing cycle is shorter; the static mechanical properties are higher than the performance of titanium alloy castings, reaching or even exceeding the performance of forging parts; laser selective melting parts The quality level is medium, lower than the forging quality level, but higher than the casting quality level.

Key Words: Laser selective melting; Forgings; Castings; Comparison

增材制造俗称3D打印,其是以数字模型文件为基础,将材料加工与成型技术、计算机辅助设计技术进行融合应用的技术。3D 打印原材料分为粉末、线材、液体等;根据加工中使用的能量分为激光、电子束、等电子弧等,而激光增材制造技术是整个增材制造体系中最主要的技术,也是现代化制件制造技术的重要发展方向之一。

传统的金属零件制造方式经历了等材制造、减材制造、增材制造三个阶段。等材制造,是指通过铸、锻、焊等方式生产制造产品,材料重量基本不变。减材制造,是指使用车、铣、刨、磨等设备对材料进行切削加工,以达到设计形状。增材制造,是一种“自上而下”通过材料累加的制造方法,使得过去受到传统制造方式的约束,而无法实现的复杂结构件制造变为可能。基于此,为实现激光增材制造制件技术的有效应用,对激光增材制造制件技术与传统锻件、铸件间的区别进行适当分析具有非常重要的意义。

1 激光选区熔化原理

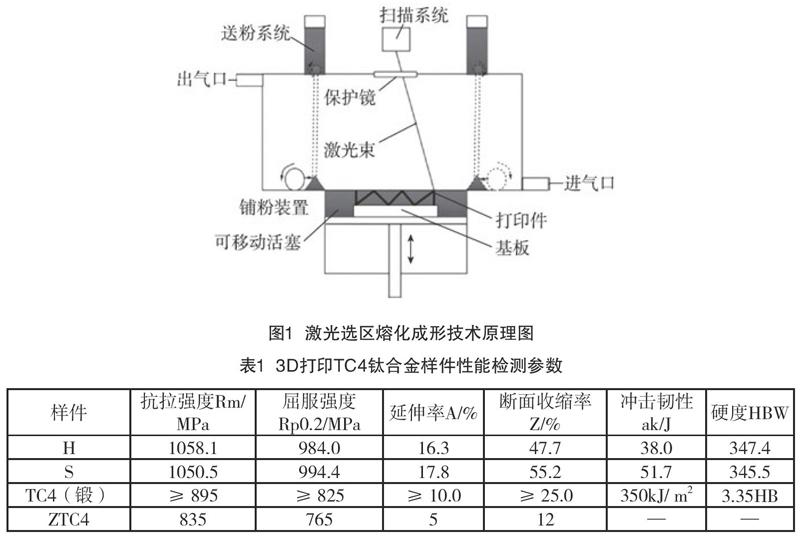

依据美国试验材料学会ASTM定义,可知激光增材制造技术主要是利用计算机绘图软件(如CATIA 等)绘制所需零件和试样的三维模型图,然后通过专用软件对零件和试样的三维实体模型进行Z向切片离散并规划激光束扫描路径,从而获得各个截面的轮廓数据,然后将得到的数据导入到3D 打印设备中,设备将按照这些轮廓数据,通过控制激光束有选择性地熔化各层金属粉末,使得金属粉末相互粘接并达到冶金结合,随后层层堆积最终制得三维金属零件和试样。而激光选区熔化成形技术(Select Laser Melting,SLM)是激光增材制造中最主要的一类,其可以直接进行传统制造无法加工的空间曲面多孔结构、轻质点阵夹芯结构、复杂型腔流道结构等复杂金属零件的加工,具有较好的表面粗糙度、尺寸精度,,现阶段适用于激光选区熔化成形的材料主要为钛合金、铝合金、铁基合金、镍基合金等,其成形原理见图1。

2 激光选区熔化应用现状

近年来,全球3D 打印产业呈现快速增长态势,由于增材制造在原材料利用率、制造自由度、零件轻量化、部件集成化等方面存在明显的优势,金属直接能量沉積和粉末床激光选区熔化3D 打印技术在航空航天领域率先取得应用[1],其中最为经典的案例是GE(美国通用电气公司)著名的LEAP( 欧洲空客发动机系列)引擎,内置3D 打印喷嘴[2]。美国F/A-18E/F“大黄蜂”战机翼根吊环采用3D 打印技术生产[3],其疲劳寿命达到疲劳寿命谱4 倍要求,且在静力加载试验中,载荷过载至225% 时零件也未被破坏,完全满足飞机使用需求; 同时,由于采用了3D 打印技术,该零件生产成本降低20%~40%,生产周期缩短80%。F22 战机的钛合金框质量为144kg,但其原始锻件质量高达2980kg,材料利用率仅为4.8%。运用3D 打印制造技术,可以把高性能金属零件的材料利用率大幅提高,节约2/3 以上的昂贵材料。英国已经在空客A320 上广泛使用3D 打印技术,其中仅一个活页零件就可以为飞机减重10kg 左右,减轻了飞机质量,节约了飞机运营成本。在国内,金属3D技术同样取得了不少显著成果。北航进行了飞机大型钛合金结构件3D 激光快速成形技术研究,使我国成为继美国之后世界上第二个掌握大型钛合金结构件激光快速成形技术的国家[3-4];中国商飞生产的C919 飞机钛合金机翼梁采用3D 打印技术生产,经过各项严格性能测试,其力学性能等优于锻件。

3 激光增材制造制件与传统锻铸件的对比

3.1 成形工艺

传统锻件工艺过程主要包括原材料选择、算料及下料、加热及变形力计算、设备选择及模具设计、润滑方法及润滑剂选择几个模块。同时因冷变形难度较大,需要经过热加工方法促使各种坯料达到对应尺寸、形状。以TC4钛合金为例,其锻造模式主要为α+β锻造(在α+β相区加热和进行的锻造)、β锻造(在β相区加热和进行的锻造)。

传统钛合金铸造工艺,针对其化学性质较为活泼、且在高温下极易氧化的特点,需要采用特种设备、熔炼工艺,经过配砂及制模、造芯及造型、浇注、打磨加工、检验等一系列复杂步骤,保证制件料达到预期尺寸形状。

从成形工艺视角进行分析,相对于传统锻造和铸造的加工手段,激光增材制造制件突出优势表现为:(1)复杂合金结构件周期和成本双节约。3D打印技术将三维加工转化为一系列的二维层片加工,不仅降低了加工难度,而且不需要专用的工装工具,同时由于3D打印技术仅烧结零件实体部分,材料利用率可达90%以上。(2)飞机产品设计理念验证、功能验证、工艺性验证。3D打印技术将CAD模型直接转化为实物模型,可方便地验证设计人员的设计思想和零件结构的合理性以及装配性,及时发现设计中存在的问题,而不必经历工装制造、加工等长周期、高费用的多个环节,优化了制造工艺过程,减少了大量返工、返修造成的浪费,有利于降低损失。

3.2 成形组织

TC4合金激光选区熔化制件由于激光熔池的快速熔化和冷却,其晶体颗粒更加细小,多为细小的铸造组织,且后处理会改变微结构特征降低或消除缺陷以及残余应力,获得力学性能较佳的组织,具有拉伸强度高、拉伸塑性低、冲击韧性中等、断裂韧性较高、蠕变抗性较高的特点。

而TC4 锻造组织应为α-β相区加工产生的组织,在原始晶界上不允许出现连续的网状α显微组织,具有拉伸强度较高、拉伸塑性较低、断裂韧性高、蠕变抗性高的特点;而铸件为晶体粗大的β转变组织,导致铸件具有塑性、抗拉伸强度较差的特点。

3.3 力学性能

从力学性能视角进行分析,激光增材制造制件沉积态性能呈现出突出的各向异性,沿着沉积方向良好延伸,但随着延伸长度的增加材料强度会有所下降,而垂直于沉积方向的金属材料强度较高但延伸性能较差。但是在经过固溶、退火、时效强化等热处理工序后,沿沉积方向、垂直于沉积方向材料差异会基本消失。

激光选区熔化制得的金属零件是具有完全冶金结合的实体,其相对密度理论上接近100%,且具有快速凝固的组织,成形零件的机械性能与锻造工艺所得相当。3D 打印TC4 钛合金样件性能检测参数和锻件、铸件的对比如表1 所示。从表1可以看出:3D 打印TC4 钛合金样件静态力学性能明显高于钛合金铸件性能,达到甚至超过锻件性能。

3.4 质量级别

由于激光选区熔化为一种新型成形技术,成形制件缺陷复杂程度较高[5-6]。制件内部存在易存在疏松、气孔和熔覆层间的不规则熔合不良等缺陷。一般利用超声波、射线两种方法进行检测。

锻件常见缺陷为裂纹、折叠、夹杂物、组织过热、组织不均等,可以利用超声波进行检测。

铸件内部缺陷主要为外来夹杂、气孔、缩松等,可以利用射线进行检测。

由于锻造毛坯经过反复锻打,其组织较为致密,锻件质量级别最高,激光选区熔化制件因组织较为细小,质量级别处于中等,铸件质量级别最低。

4 结语

综上所述,通过对激光选区熔化TC4制件、传统TC4锻件、铸件区别进行分析,可知,激光选区熔化相较于传统锻件、铸件而言:

(1)从成形工艺看,激光选区熔化可以实现复杂合金结构件周期和成本双节约,并可应用于飞机产品设计理念验证、功能验证、工艺性验证,材料利用率更高,制造周期更短,适用于加工难度大、成本较低、性能要求较高的大型复杂金属制件。

(2)激光选区熔化制件性能明显高于钛合金铸件性能,达到甚至超过锻件性能。

(3)锻件质量级别最高,激光选区熔化制件质量级别处于中等,铸件质量级别最低。

基于此,在制件制造加工时,相关人员可以根据制件件性能及加工难度等級要求,选择恰当的制造加工技术,保证制件制造加工效益。

参考文献

[1] 谭立忠,方芳.3D 打印技术及其在航空航天领域的应用[J].战术导弹技术,2016(4):1–7.

[2] 宋文清,李晓光,曲伸,等.金属增材制造技术在航空发动机中的应用展望[J].金属加工(热加工), 2016(2):44-46.

[3] 梁朝阳,张安峰,梁少端,等.高性能钛合金激光增材制造技术的研究进展[J].应用激光,2017, 37(3):17–21.

[4] 谭立忠,方芳.3D打印技术及其在航空航天领域的应用[J].战术导弹技术,2016(4):1-7.

[5] 石学智.TiAl基微叠层复合材料激光选区熔化成形机理及制备工艺研究[D].北京:北京理工大学,2020.

[6] 李勇.GH3536合金选区激光熔化成形行为及高温性能研究[D].北京:机械科学研究总院,2019.