镍铁渣和锡尾矿共掺制备陶瓷砖的研究

苏 青 谢红波 陈 哲 麦俊明 吴春丽

(广东省建筑材料研究院)

0 引言

人类社会的发展离不开各种矿产资源,随着社会的发展,各种工业废弃物大量的堆积,造成各土地资源的浪费,而且对环境造成的严重污染。镍铁渣作为炼钢工业生产过程中必然存在的工业废弃物,即在镍铁冶炼过程中形成的粒化炉渣,主要成分为FeO、MgO 和SiO2。目前,人们对镍铁渣的处理主要是从镍铁渣中提取有用元素、制备微晶玻璃、回填和当做骨料进行建材的应用。尾矿作为矿产开采的废弃物,大规模的堆积,占用了土地资源,容易造成溃坝危险,因此急需处理和利用。

陶瓷砖作为建筑行业常见的材料,每年需要消耗大量的矿产资源。利用工业废弃物制备陶瓷砖的研究很早就已经开始了,如利用赤泥制备陶瓷砖,研究人员都认为这是一个重要的研究方向,不仅解决了陶瓷工业原料日益枯竭的问题,还将工业废弃物变废为宝,减少环境污染。

1 实验

1.1 实验原料

图1 不同粒径的镍铁渣颗粒

图2 锡尾矿颗粒

镍铁渣是由广东阳江某钢厂提供的风冷镍渣,锡尾矿取自信宜紫金矿业。常见的陶瓷原料取自陶瓷工厂。表1 为镍铁渣和锡尾矿的化学组成。

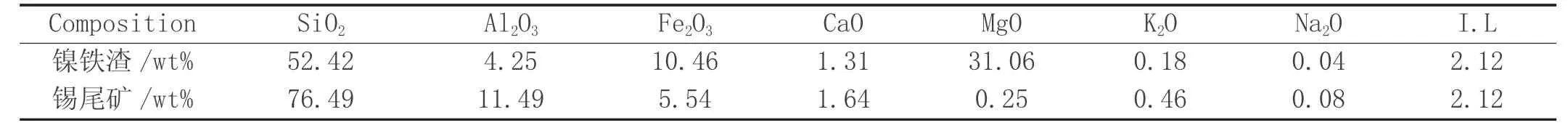

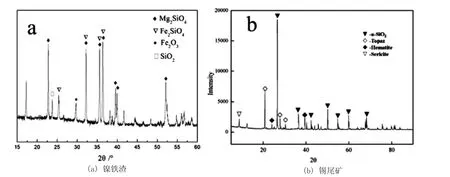

图3 分别为镍铁渣和锡尾矿的XRD 分析图谱。

取来的镍铁渣和锡尾矿先球磨过0.15mm 的筛备用。通过XRD 测试可以看出镍铁渣的主要晶相为Mg2SiO4和Fe2SiO4,非晶态玻璃体含量较少。锡尾矿的主要由石英和黄玉等组成,存在少量的赤铁矿,由于氧化铁会影响陶瓷坯体的性能,所以需要进行除铁操作。

表1 镍铁渣和锡尾矿的化学组成

图3 镍铁渣和锡尾矿的XRD 分析图谱

1.2 实验方法

将球磨过的镍铁渣和锡尾矿进行除铁工作,按配比配料经传送带传送到球磨机,加水后进行球磨工序。球磨后的浆料过筛后在浆料池内存置,我们在过筛操作过程中添加了一步除铁操作,用以降低浆料的铁含量。浆料静置一段时间后被送入喷雾造粒塔内进行造粒,然后将造粒好的粒料均匀铺在模具内,使用压机压制成型,烘干后,在高温炉内烧结。

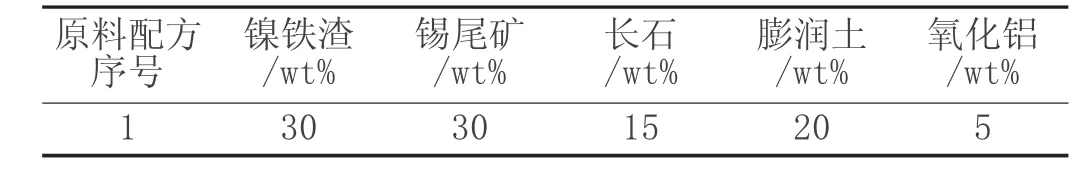

在该实验中我们使用镍铁渣和锡尾矿分别替代镁质材料镁质泥和高硅质材料砂等,所使用的原料如表2所示。采用国标对陶瓷砖坯体进行物理性能测试。XRD测试使用荷兰PANalytical 公司生产的X’pertPRO 型X 射线衍射仪进行测试,测试条件设定为为:Co、Cu/石墨单色器,管压管流40KV/40mA,测试步长0.05°,λ为0.15418nm,扫描范围0°≤2θ≤90°。扫描电子显微镜分析(SEM)采用德国蔡司公司EVO18 型扫描电子显微镜进行分析。在SEM 测试之前,将样品在室温下用0.5%HF 溶液进行蚀刻1.5min 后,涂覆碳层进行分析。

表2 配方设计

2 结果与讨论

2.1 XRD 和微观结构分析

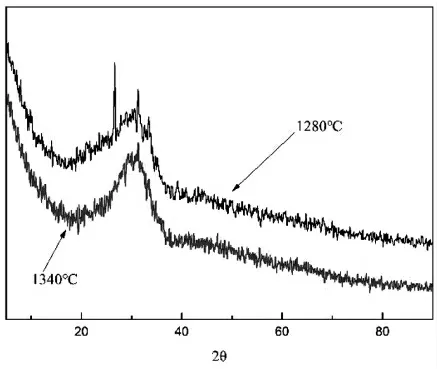

陶瓷砖材料的性能主要受烧结过程形成的结晶相的类型、结构和特性以及材料的微观结构影响,图4 显示了在1280℃和1340℃烧结的样品的XRD 图谱。

图4 不同温度下烧结的陶瓷砖XRD 图谱

可以看出,烧结过程中形成的主要是非晶态的玻璃体和石英,馒头峰较大,说明玻璃相的占比较高,这会导致陶瓷砖坯体较脆,但是吸水率较低。陶瓷的微观结构是石英、长石等黏土和骨架类结构被玻璃相包围,粘土具有可塑性,易于形成形状,并可作为其他成分的粘合剂;长石是低熔点矿物碱铝硅酸盐,用于降低粘稠液体形成的温度;石英作为填料,是一种高熔点材料,在商业烧制温度下具有耐化学性。有两种类型的莫来石,来自粘土残余物的莫来石晶体在外观上具有鳞片状残骸并且被称为初级莫来石。从长石熔体中结晶出来的长针状莫来石晶体被称为次生莫来石。换句话说,传统瓷器中的晶体是从原料本身的表面或内部产生的。然而,对于本研究中的生产晶体,莫来石和堇青石,是由所有材料之间的反应产生的,而不是从某种材料的表面或内部产生的。在这个研究体系的材料中,没有明确的工作分工,与传统陶瓷相同,所有的原材料都参与了最后阶段的形成。更重要的是,1340℃烧结的陶瓷砖XRD 图中没有明显的石英峰,这意味着没有或只有少量的残余石英。这对于工业生产来说是个好消息,因为石英相会在与体积变化相关的冷却过程中引起晶体转变,从而对产品的机械性能产生不良影响,甚至像开裂一样。

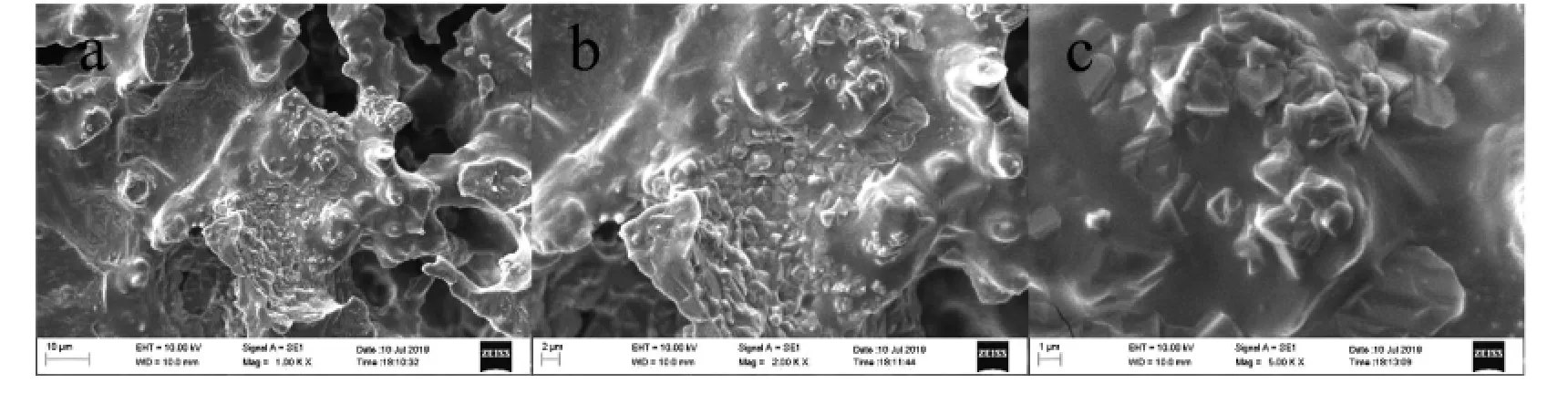

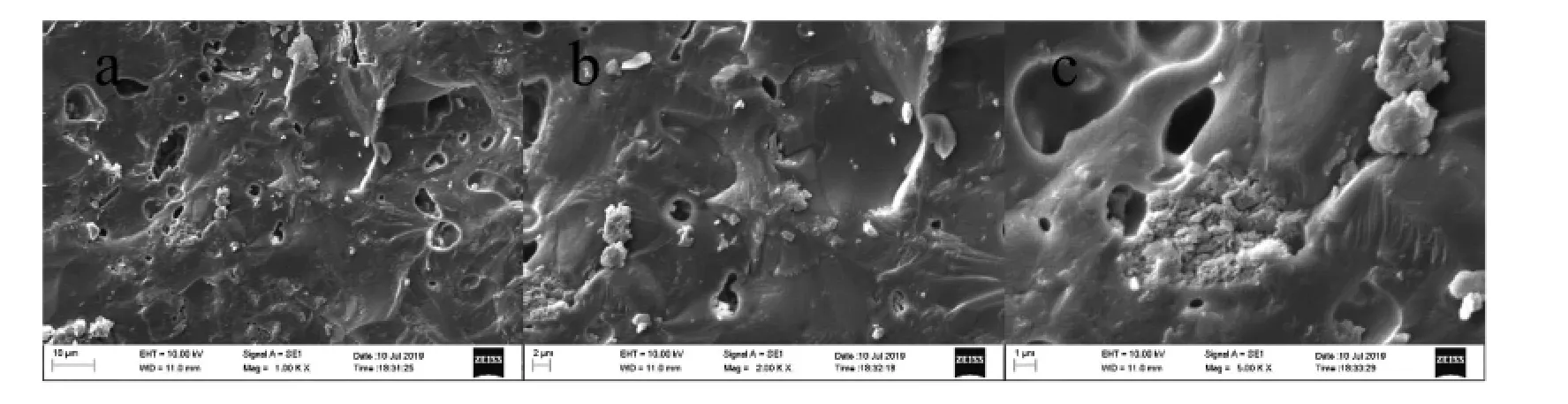

图5、图6、图7、图8 分别为不同温度下烧结的陶瓷砖断面SEM 图。可以看出,1280℃烧结的陶瓷砖有莫来石晶体的存在,空隙较大,说明这个时候,SiO2-Al2O3发生反应,锁着温度的升高,莫来石晶体渐渐减少直至消失,这说明中间莫来石晶体随着温度升高而分解或者掺入MgO 形成堇青石晶体。MgO 的熔点很高,这需要较高的温度才能使镍铁渣中的MgO 析出,和莫来石晶体形成固溶体直至形成堇青石。1340℃时,陶瓷孔隙较少,说明这个时候陶瓷坯体基本致密,烧结较好。

2.2 陶瓷砖性能分析

图5 1280℃烧结的陶瓷砖断面SEM 图

图6 1300℃烧结的陶瓷砖断面SEM 图

图7 1320℃烧结的陶瓷砖断面SEM 图

图8 1340℃烧结的陶瓷砖断面SEM 图

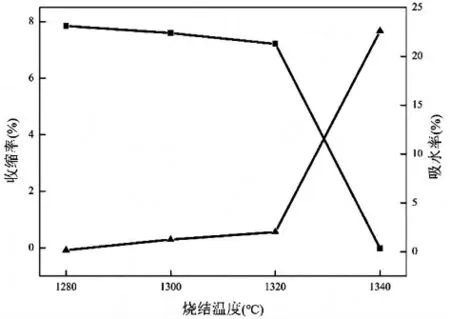

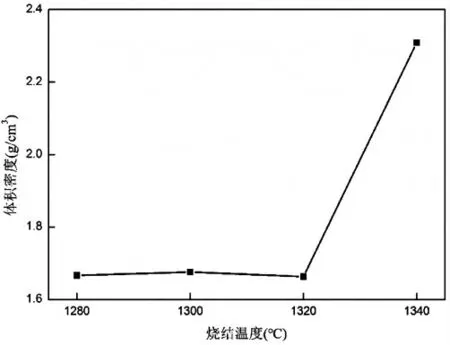

陶瓷性能的表征方式有很多,常用的又吸水率、收缩率、抗折强度、体积密度等。图9 为不同温度烧结的陶瓷砖吸水率和收缩率曲线图,可以看出,在1320℃以前,陶瓷砖的吸水率都较高,说明陶瓷砖未烧结致密。在1340℃时,陶瓷吸水率急速下降,收缩率急速升高,这说明在1320℃至1340℃范围内,陶瓷砖快速致密化。可能的原因在于在该范围内镍铁渣内的MgO 开始析出,玻璃体液相能快速促进烧结反应并填充了晶相之间的间隙。图10 为不同烧结温度下的陶瓷砖破坏强度和断裂模数曲线图,观察可知,在1208℃至1320℃时,陶瓷砖的破坏强度和断裂模数都较低,结合SEM 分析可知,陶瓷砖存在气孔和孔隙,这会导致陶瓷砖的破坏强度保持在较低的状态,可能的原因是因为镍铁渣中的MgO 还未溶出,玻璃体液相包围镍铁渣残留相,晶相之间存在孔隙。在1340℃烧结后的陶瓷砖,破坏强度大于2500N,陶瓷砖内的MgO 已经和莫来石晶体形成堇青石相。图11 为不同温度下烧结的陶瓷砖体积密度,同样可以看出,在1340℃烧结后,陶瓷砖的体积密度较大,结合收缩率分析可知,这是由于陶瓷砖“烧实”的表现。1320℃的陶瓷砖体积密度比1300℃的陶瓷砖体积密度稍小的原因可能是在1320℃左右,镍铁渣的中MgO 的析出还未和其他物质形成新的晶相,导致陶瓷砖体积增大。

图9 不同烧结温度的陶瓷砖吸水率和收缩率

图10 不同烧结温度的陶瓷砖的破坏强度和断裂模数

图11 不同烧结温度的陶瓷砖的体积密度

3 结论

采用镍铁渣和锡尾矿,在掺入量为镍铁渣30%、锡尾矿30%、烧结温度为1340℃时制备的陶瓷砖吸水率小于0.5%,破坏强度大于2500N,成功制备符合国家标准的陶瓷砖。在国家限采的政策下,采用固体废弃物制备建筑材料是未来趋势,既减少环境污染,还能降低建材企业的生产成本。