超疏水Ni-P-Al2O3纳米复合镀层的制备及耐腐蚀性能研究

张 银 ,康 敏 ,2,李恒征 ,刘运通 ,王兴盛 ,2,刘泽祥

(1.南京农业大学工学院,江苏南京 210031;2.南京农业大学,江苏省智能化农业装备重点试验室,江苏南京210031;3.泰州职业技术学院,江苏泰州225300)

超疏水表面具有抗腐蚀、抗附着、自清洁、油水分离、液体转移、定向运输等特定功能,在基础研究和工业应用领域具有重要研究价值[1]。目前,在材料表面实现超疏水特性的方法包括激光刻蚀、等离子刻蚀、电化学溶解法、阳极氧化法、化学溶解法、化学沉积法、高温热氧化法等[2]。与其他制备超疏水表面的方法相比,电化学法具有操作简单、安全高效、反应条件温和、易控制、成本低等优点[3-4]。

研究发现,在金属及其合金表面构筑超疏水防护层,可有效减缓金属的腐蚀过程,从而延长金属器件的使用寿命[5-8]。徐文骥等[9]采用电化学腐蚀与氟硅烷修饰相结合的方法,使镁合金表面获得超疏水性,并发现该表面在多种溶液中耐腐蚀性均有所提高;OU等[10-11]在刻蚀后的铜基底上修饰硅烷/氟化硅烷双层复合膜,发现其表现出很好的抗腐蚀能力,同时通过水热法在合金表面成功构建氧化物和氢氧化物微结构薄膜,经修饰后具有较好的超疏水性与抗腐蚀性;SHE等[12]采用电沉积法在AZ91D表面制备超疏水涂层,发现涂层具有极好的耐蚀性能;LI等[13]采用电沉积法在AZ31表面制备静态接触角为 156°±0.6°、滚动角为 1°的超疏水涂层,极大地提高了材料的耐蚀性能。此外,白苑等[14]通过电沉积镀镍法在不锈钢表面获得接触角高达152°的疏水性表面;杨亭亭等[15]采用化学刻蚀法在铝基底上制备了超疏水表面;张德建等[16]通过阳极氧化法对金属铝基底制备氧化铝,采用铬酸溶液进行刻蚀,并使用熔融十四酸进行表面改性,得到了静态接触角达150°以上、滚动角为1°的超疏水表面。然而,目前超疏水表面还存在稳定性不足、大面积制备困难、低表面能物质在高温和光照下易分解等问题,且制备的超疏水金属表面易受破坏而失去超疏水性能,稳定性和耐磨性有待提高,距离真正实现工业量产及普遍应用还需要一定的时间。

Ni-P合金镀层具有高硬度、高耐磨性及高耐蚀性,常被用于提高零件的使用寿命。本文在前期研究成果的基础上[17-20],采用电化学法与氟硅烷修饰相结合的方法,在45钢基体表面制备超疏水Ni-PAl2O3纳米复合镀层,并利用扫描电镜(SEM)、X射线衍射仪(XRD)、激光共聚焦显微镜、光学接触角测量仪和电化学工作站等分别对镀层的表面形貌、晶相结构、表面粗糙度、润湿性及防腐性能进行研究,为进一步延长45钢基体材料的使用寿命、开发耐蚀性超疏水镀层在工业上的应用提供基础。

1 实验材料与方法

1.1 普通Ni-P-Al2O3镀层的制备

基材为 45 钢,尺寸为 30 mm×8 mm×7 mm[21];阳极材料为镍板,尺寸为200 mm×50 mm×5 mm,两极间距为45~50 mm,实验所用的电净液、活化液与基础镀液的具体组成见表1。

(1)首先制备Ni-P-Al2O3镀液:① 采用平均粒径为30 nm的纳米Al2O3颗粒,放入装有适量去离子水的烧杯中进行超声波分散5 min,并静置润湿24 h;②将润湿后的纳米颗粒悬浮液再超声波分散30 min;③ 将分散后的纳米颗粒悬浮液加入配制好的基础镀液中,可得Ni-P-Al2O3镀液,静置待用。

表1 实验所用溶液的组成

(2)其次制备Ni-P-Al2O3镀层:① 工件打磨,45钢表面经320#~2000#耐水碳化钨砂纸逐级打磨;② 用1号电净液电净除油,条件为室温下,工件接负极,控制电源恒流1 A,通电25 s;③ 用2号活化液强活化去除氧化层、疲劳层,条件为室温下,工件接正极,控制电源恒流1 A,通电30 s;④ 用3号活化液弱活化去除炭黑,条件为室温下,工件接正极,控制电源恒流1 A,通电30 s;⑤ 用电沉积方法制备Ni-P-Al2O3镀层,控制镀液温度为60℃,电镀时间90 min,电流密度5 A/dm2。在每道工序后均用去离子水洗净表面残留的液体。

1.2 超疏水Ni-P-Al2O3纳米复合镀层的制备

采用电化学法与氟硅烷修饰相结合的方式在45钢基体表面进行超疏水Ni-P-Al2O3纳米复合镀层的制备。

(1)首先进行电化学加工:采用尺寸为30 mm×30 mm×1 mm的304不锈钢作为阴极,电沉积处理过的Ni-P-Al2O3纳米镀层试样作为阳极,两板间距为50 mm,同时置于0.1 mol/L的NaCl水溶液中,在恒定电流1 A、电压12 V条件下电化学刻蚀60~300 s,实验过程中电解液温度保持在25℃左右。电化学加工装置示意见图1。

图1 电化学加工装置示意图

(2)其次进行氟硅烷修饰:在烧杯中加入一定质量的无水乙醇,将质量分数为1%的氟硅烷逐滴加入无水乙醇中,再将配制好的氟硅烷醇溶液在磁力搅拌器上搅拌,初始速度保持在200 r/min,搅拌1 h;然后将速度调整为800 r/min继续搅拌5 h,保证氟硅烷均匀地溶解在无水乙醇中;最后将电化学加工后的样品在氟硅烷醇溶液中进行氟化处理60~90 min,并在干燥箱内干燥2 h。

1.3 样品表征

用FEI Quanta 250型扫描电镜观测镀层的表面形貌;用X′Pert Powder型X射线衍射仪分析镀层物相结构,辐射源波长为0.154 056 nm,工作电压为 40 kV, 步长为 0.02°, 扫描角度为 10°~90°;用OLS4100激光共聚焦扫描显微镜测试镀层的表面粗糙度,取镀层表面5个不同位置,结果取平均值;用OCA20型接触角测量仪测量接触角,取镀层表面5个不同位置,测量水滴体积为3 μL,水滴速度为1 μL/s,结果取平均值;用CS350型标准三电极系统进行电化学测试,腐蚀介质为质量分数5%的NaCl溶液,试样浸泡30 min后,以0.5 mV/s的扫描速度在该溶液中测试样品的极化曲线。

2 结果与讨论

2.1 镀层表面与断面形貌

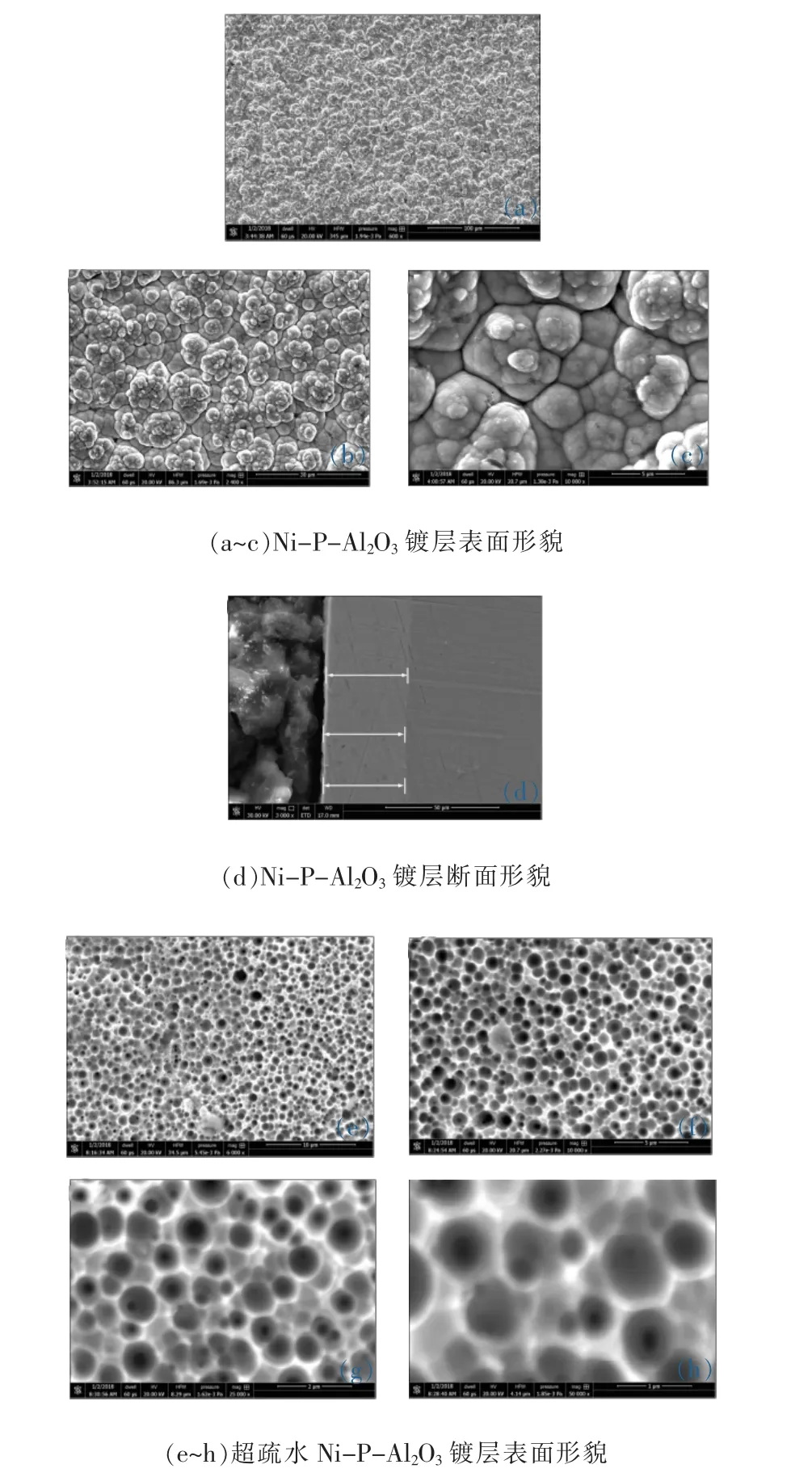

图2是镀层表面与断面微观形貌。其中,图2a是在45钢表面采用普通电沉积制备的Ni-P-Al2O3镀层表面微观形貌,图2b、图2c分别为图2a的局部放大图;由SEM图可看出,所得Ni-P-Al2O3镀层表面均匀、致密,且无明显气孔缺陷。图2d是普通Ni-P-Al2O3镀层的断面形貌,可见所得镀层厚度均匀,约为34.72 μm。图2e是将电化学法与氟硅烷修饰相结合制备的超疏水Ni-P-Al2O3镀层的微观形貌,图2f~图2h分别为图2e的局部放大图,从更高倍数的SEM图可看出,经电化学加工后,Ni-PAl2O3镀层表面形成了不规则的微凹坑结构,这为后续超疏水表面材料的制备提供了理想的骨架。

2.2 镀层XRD图谱

图3是X射线衍射仪检测的镀层XRD图谱。由图3a可知,用普通电沉积法制备的Ni-P-Al2O3镀层表面分别在 2θ角为 44.706°、52.124°、76.409°的区域存在较明显的Ni衍射峰,而纳米Al2O3颗粒的衍射峰没有出现,原因可能是镀液中颗粒的浓度较小。由图3b可知,经电化学加工后,Ni-P-Al2O3镀层表面在2θ角为40°~50°的区域出现较宽的馒头峰,表明镀层为非晶态结构,但没有出现基体Fe的衍射峰。

图2 镀层的表面及断面形貌

图3 镀层的XRD图谱

2.3 镀层表面粗糙度

图4是镀层表面三维微观形貌。通过激光共聚焦显微镜可直接测算出镀层的表面粗糙度,如表2所示,此处为基于区域形貌的粗糙度评定参数Sa。可见,普通Ni-P-Al2O3镀层的表面粗糙度平均值为Sa0.389 μm,而经电化学加工与氟化处理后,镀层的表面粗糙度值明显增大,为Sa0.936 μm。表面粗糙度值主要受表面形貌的影响,由前文镀层表面形貌可知,经电化学加工后,Ni-P-Al2O3镀层表面形成了不规则的微凹坑结构,进而使得镀层表面粗糙度值明显增大。

表2 镀层表面粗糙度

图4 镀层的三维微观形貌

2.4 镀层润湿性

根据相关文献,构造超疏水表面需满足两个条件:一是粗糙的表面结构;二是低表面能[22]。图5是用接触角测量仪测得的各镀层的表面接触角。根据Wenzel理论,当材料表面亲水时,表面越粗糙,亲水性越好,接触角越小;当材料表面疏水时,表面越粗糙,疏水性越好,接触角越大。从图5a可看出,普通Ni-P-Al2O3镀层表面的接触角为 107°(大于 90°),镀层表面表现出疏水性;由图5b可知,经电化学加工与氟化处理后,Ni-P-Al2O3镀层表面的接触角为152°(大于150°),达到了超疏水状态。结合前文镀层表面微观形貌与粗糙度分析认为,经电化学加工后,Ni-P-Al2O3镀层表面形成凹坑结构,故可判定经电化学加工与氟化处理后的Ni-P-Al2O3镀层具有超疏水性。此外,图5还给出了5天、25天及1年后测得的超疏水Ni-P-Al2O3镀层的表面接触角。尽管镀层表面的接触角有幅度变化,但其接触角最大为 153°、最小为 149°,仍接近 150°,依然保持着高疏水性,说明超疏水镀层具有较好的稳定性。

图6是镀层表面抗粘性示意及实物图。其中,图6a为超疏水Ni-P-Al2O3镀层表面抗粘性,图6b和图6c分别为普通、超疏水Ni-P-Al2O3镀层表面实物图,而普通Ni-P-Al2O3镀层由于液体一接触就会铺展在表面,故无法拍摄其抗粘性示意图。由图6可见,水在Ni-P-Al2O3镀层表面会铺成一团,而在超疏水Ni-P-Al2O3镀层表面会缩成一个球形,这保证了水与固体表面的接触面积最小。

图6 镀层表面抗粘性及实物图

2.5 镀层耐蚀性

图7是45钢基体及镀层在质量分数5%的NaCl溶液中的动电位极化曲线,相应的腐蚀电流密度、腐蚀电位和腐蚀速率见表3。一般来说,自腐蚀电位越大,腐蚀电流密度越小,耐蚀性能就越好[23]。

表3 45钢基体及镀层极化曲线拟合数值

图7 45钢基体及Ni-P-Al2O3镀层的动电位极化曲线

结合图7和表3可看出,在NaCl溶液中浸泡0.5 h后,45钢基体的腐蚀电位为-763 mV,腐蚀电流密度为8.190 μA/cm2,腐蚀速率为 0.099 mm/a;Ni-P-Al2O3复合镀层的腐蚀电位向正方向移动到了-622 mV,腐蚀电流密度和腐蚀速率相应地变为2.045 μA/cm2和 0.025 mm/a,表明 Ni-P-Al2O3复合镀层对45钢基体起到了有效的保护作用;超疏水镀层的腐蚀电位向正方向移动到了-282 mV,腐蚀电流密度较Ni-P-Al2O3复合镀层也更小,达到0.702 μA/cm2,且腐蚀速率仅为 0.008 mm/a,说明超疏水镀层具有更优的耐腐蚀性能。分析认为,这是由于经电化学加工后的Ni-P-Al2O3镀层表面形成了不规则的凹坑结构,导致超疏水镀层中残留大量空气,能够在其表面形成一层有效的“气垫”保护层,使得腐蚀溶液中的Cl-难以接近,从而具有优异的耐腐蚀性能[24]。

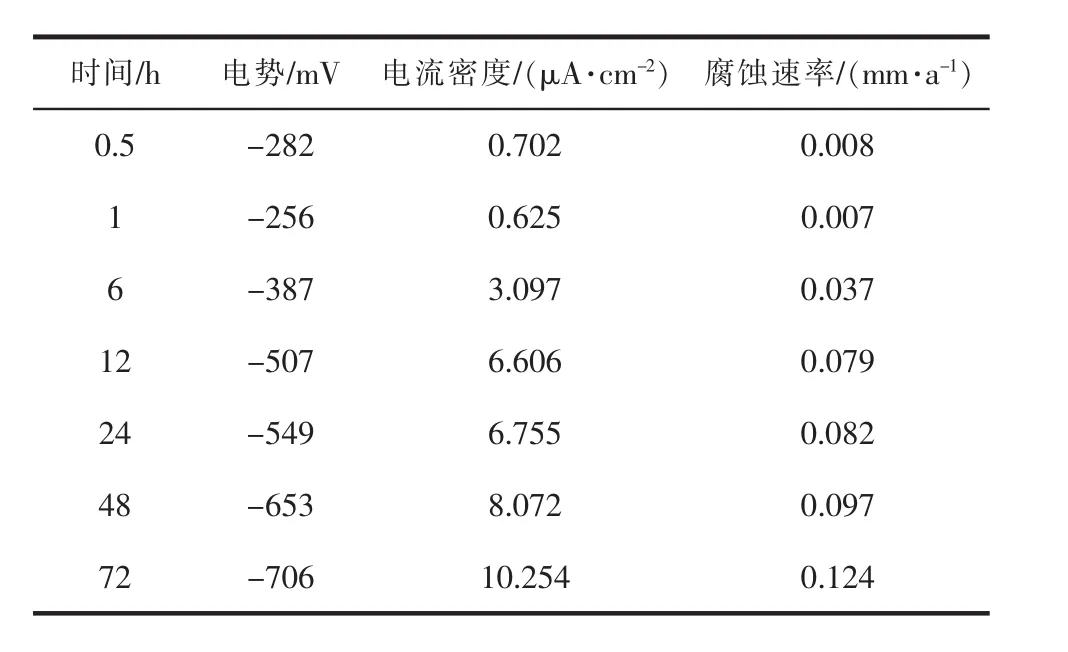

为了考查超疏水Ni-P-Al2O3复合镀层在腐蚀介质中的稳定性,在室温下采用动电位扫描法对超疏水镀层浸泡在质量分数5%的NaCl溶液中不同时刻的极化曲线进行测量,结果见图8。用Tafel曲线进行数据拟合,得到相应的腐蚀电位、腐蚀电流密度和腐蚀速率见表4。

表4 超疏水Ni-P-Al2O3镀层不同时刻极化曲线拟合参数

图8 超疏水Ni-P-Al2O3镀层不同时刻的极化曲线

结合图8和表4可看出,浸泡时间0.5~1 h时,腐蚀电位向正方向移动,达到-256 mV,腐蚀速率减小为0.007 mm/a;随后从1~72 h时,腐蚀电位变化逐渐向负方向移动,达到-706 mV。实验范围内,超疏水镀层的腐蚀电流密度与腐蚀速率均呈现先减小、后增大的变化趋势,浸泡时间为1 h时,腐蚀电流密度达到最小的0.625 μA/cm2。分析认为,这是由于Ni2+形成的腐蚀产物聚集在电极表面,从而阻碍了腐蚀的进行;而随着浸泡时间延长,电极表面的原始氧化层逐渐变薄,尽管腐蚀产物能阻碍腐蚀的进行,但Cl-与金属的结合性较强,腐蚀速率增大。

3 结论

基于前期研究成果,采用电沉积法制备普通Ni-P-Al2O3镀层,并用电化学法与氟硅烷修饰相结合的方式制备超疏水Ni-P-Al2O3镀层表面,得到以下结论:

(1)采用电沉积法制备的Ni-P-Al2O3镀层表面均匀、致密,且无明显气孔缺陷。经电化学加工后,镀层表面形成不规则的微凹坑结构,表面粗糙度值明显增大;用电化学法与氟硅烷修饰相结合制备的Ni-P-Al2O3镀层表面的接触角为152°、滚动角为3.5°,达到了超疏水状态。

(2)电化学测试表明,在5%的NaCl溶液中,与普通Ni-P-Al2O3镀层相比,超疏水Ni-P-Al2O3镀层的腐蚀电流密度与速率最小分别为0.702 μA/cm2、0.008 mm/a,表现出更加优异的耐腐蚀性能。