煤柴油加氢裂化装置Cl-存在的影响及对策

刘治军(惠州石化有限公司,广东 惠州 516086)

0 引言

中海油惠州石化有限公司(“惠州石化”)3.6Mt/a 煤柴油加氢裂化装置(“本装置”)采用中国石油化工科学研究院开发的中压加氢改质MHUG 技术,双剂串联一次通过加氢裂化工艺,催化剂采用RN-10B 精制剂和RT-5裂化剂,化学反应包括加氢脱硫、脱氮、脱氧、芳烃饱和等加氢精制反应以及烷烃、环烷烃已部分芳烃裂化或选择性开环裂化反应。本文主要介绍装置在Cl-存在的条件下,所带来的影响、危害以及应对措施。

1 Cl-的危害及其腐蚀机理

1.1 Cl-的危害

加氢装置普遍都受到Cl-的影响,主要出现反应流出物的高压换热器结盐堵塞,系统压降上升、换热器效果下降,被迫采用水洗,进而出现设备腐蚀开裂泄露。装置后半段所发生的问题,都与Cl-的存在有关。通过对这些腐蚀泄露点的分析以及结合理论知识能够发现,导致开裂的大致条件:(1)在拉升应力、温度和Cl-水溶液共同作用下;(2)Cl-应力腐蚀开裂发生的温度大于60℃;(3)裂纹一般穿晶且高度分叉;(4)pH 值的影响。在一定温度下和pH<10的环境里,腐蚀随Cl-浓度的增加而加重,而本装置的冷低酸性水分析值为9。

1.2 Cl-的腐蚀机理

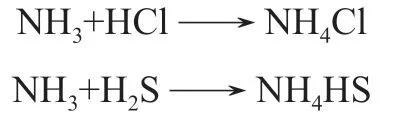

加氢原料油中存在S、N、Cl,原料氢气和注水中部分也含Cl,于是便会发生结晶反应:

反应流出物中含有大量H2S 和NH3,在缺少液态水的状态下,NH4HS 会直接由气相经过冷凝变成固态晶体,从而堵塞管束,而NH4Cl 和NH4HS 的溶液有很强的腐蚀性,采用注水冲洗缓解了堵塞却导致了腐蚀的环境。

高压换热器和空冷器及流速低的部位结垢浓缩沉积造成垢下腐蚀,形成蚀坑,最终导致穿孔。由于垢下腐蚀发生导致强烈的金属溶解,产生大量的金属阳离子Fe2+,使溶液中的正电荷过剩,吸引外部的HS-和Cl-,借电泳作用移动到发生腐蚀的部位,造成了HS-和Cl-的富集,使该部位溶液的pH 值下降。同时金属表面的FeS 保护膜由于NH4HS 和HCl 的存在被破坏,使腐蚀进一步加剧,生成更多的阳离子,吸引更多的阴离子进来。如此循环往复,形成自催化过程,并随时间推移而加速进行下去,最终形成点蚀,集中金属表面很小范围并深入到金属内部的一种破坏性和隐患较大的腐蚀形态。

2 Cl-对本装置的影响

2.1 Cl-的来源

(1)原料油中夹杂的氯离子。本装置主要以是一期、二期催化柴油,以及常二线和常三线的混合物原料。原油经过常减压的处理后,有机氯化物未能经过电脱盐脱除,也不会在常减压装置环境下进行分解,而是主要随侧线进入汽油、煤油和柴油馏分。根据石科院等单位开展的研究,催化、焦化等各类工艺路线均难以圆满脱除该类有机氯化物,只有通过加氢具有良好的转化率进而脱除。与此同时,有机氯在适当条件下也会转化成无机氯离子,进而影响装置的安全运转。

(2)重整氢中夹杂的氯离子。装置主要使用的是重整氢气,在出现过多次设备泄露等问题后,采取了跟踪装置氯离子的工作。在2018年2月E105压差逐渐升至0.65MPa,并有继续上升趋势,对107新氢进行在线定性分析HCl 含量均达到6ppm,重整氢中已经明显检测出HCl,这对装置尤其是E105长周期运转极为不利,一旦其管程压降大于0.7MPa 则请求降量处理。

(3)氯平衡的核算。2017年4月对装置进行了氯平衡进行核算,4月18、19、20三天检测进出料氯含量;酸性水总量无累积表,以均值计算得出;液体产品取0.1mg/kg。标定情况如下:进料含氯约27.187kg,出料含氯均值约127.35kg。进料与出料差值:-100.1586kg(均值)、-30.1kg(最小值)、-153.57kg(最大值)。

通过氯平衡核算,推测装置进料中氯含量明显高于化验分析值,甚至可能高于工艺要求上限值,下一步还需做进一步分析,并采取针对性的措施。

2.2 Cl-所引发的问题

2.2.1 E104、E105管程部分结盐

热高分气自D103出,经过E104、E105换热至150℃左右,此路存在氯化铵盐和硫化铵盐结晶,2017年10月在更改反应注水期间重点监控铵盐浓度。通过多次监测发现,改注水4小时内氯离子浓度成倍增长由170mg/L 上升至950mg/L,为此调整了改注水时间,以达到更好的冲洗效果。在改注水期间,由于冲洗掉E104、E105管程铵盐,造成酸性水中氯离子大幅上升,而硫化物不明显,说明主要为氯化铵盐,此部分铵盐对换热器存在腐蚀风险,也充分印证了E104腐蚀泄漏是完全有可能再次出现的。

2.2.2 E105壳程结盐,导致系统压降上升

自2017年5月中旬以来,E105壳程压降增加明显,主要是因为重整氢中氯含量增加。在装置处理量降低后,压差值维持在0.5Mpa 以下,回炼罐区转输回高硫柴油后,同时回炼了部分产品柴油,反应耗氢减少,循环氢量增加,E105壳程压差略有增加。需加强监控,做好重整氢带氯的分析工作,避免压差过高对装置造成影响。

3 应对措施

3.1 严控Cl-含量

从源头上严格控制氢气中的HCl 含量。重整装置要长期监控氢气中HCl 含量,一旦氢气中HCl 含量开始上升或达到6个月未检测到为更换周期,就要更换脱氯剂。另外可考虑增上脱氯罐或PSA 等脱氯设施。

3.2 优化操作方法

(1)在保证反应转化率的前提下,提高二反三床裂化温度,提高热高的温度;(2)开大E104副线,减少低分油的取热,提高E105温度;(3)适当提高高压空冷冷后温度,提高E105温度;(4)加大注水量,并将注水点位置保持在结晶点上游。

3.3 加注反应缓蚀剂

高压空冷缓蚀剂能有效粘附在罐壁上的硫氢化氨、氯化铵

(文章题目:煤柴油加氢裂化装置Cl-存在的影响及对策)等盐垢,并阻止新的盐垢形成,防止垢下腐蚀的发生,对H2SNH3-HCl-H2O 型腐蚀同样具有抑制作用。通过在金属表面形成保护膜减缓高压空冷腐蚀。装置原设计反应无注水缓蚀剂加注设施,临时将配制分馏缓蚀剂的D206B 改为注水缓蚀剂储罐,将分馏缓蚀剂计量泵P216B 改为注水缓蚀剂泵,新增P206B 至反应注水罐流程。

从2017年5月8日开始加注高压注水缓蚀剂,快速成膜期10天,加注浓度控制100ppm 左右;5月17日将加注量降至正常值50ppm,6月3日至6月16日连续监测6次冷低分酸性水样,5月8日至6月16日共计加注高压注水缓蚀剂约1.2t。

注水缓蚀剂加注效果主要是通过冷低分油D106酸性水中铁离子来判断,铁离子含量越低腐蚀越轻,高压空冷缓蚀剂防腐效果越好。当处理量和高压空冷入口温度在加注注水缓蚀剂前后基本相当时,通过采样数据分析,加注高压空冷注水缓蚀剂后,铁离子有明显下降,由0.53mg/L 下降0.1mg/L,表明高压空冷注水缓蚀剂降低了空冷的腐蚀,有利于维持装置长周期运转。