PRO Ⅱ化工流程模拟软件在脱丁烷塔中的应用

王志强 龚琛荥

(1.中国石油宁夏石化公司,宁夏 银川 750021;2.岳阳兴长石化股份有限公司,湖南 岳阳 414000)

1 PRO Ⅱ化工流程模拟软件简介

化工模拟系统(Chemical Engineering Simulation System)又称工艺流程模拟系统适用于各种工艺流程的通用流程模拟系统,成为化工过程的开发和设计以及现有生产操作改进的主要常规手段。流程模拟就是将一个由许多单元过程组成的化工流程用数学模型描述,并在计算机上通过改变各种有效条件得到所需要的结果如操作条件等。化工过程模拟技术日趋成熟和实用,商业化软件广泛出现于化工过程模拟中,其主要的代表有PRO Ⅱ系统和Aspen Plus 系统[1]。

2 PROⅡ化工在脱丁烷塔中的应用

2.1 流程简介

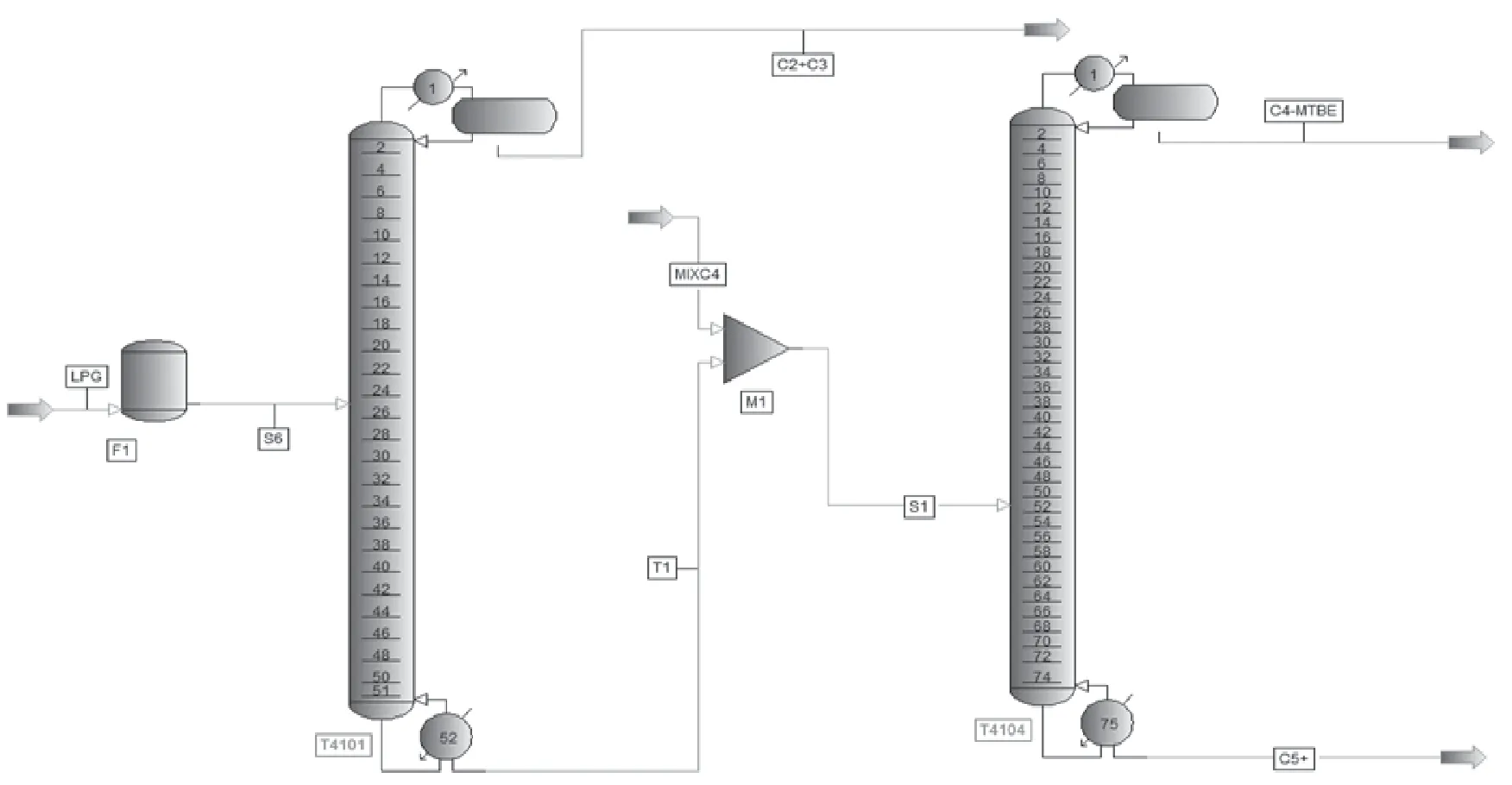

岳阳兴长气体分离厂主要分离液态烃中丙烷、丙烯和丁烷、丁烯等有效组分,其产品丙烯供应给聚丙烯装置,混合碳四则供应公司13.5万吨/年MTBE 装置。本文重点模拟LNG 液态烃进1#气分脱丙烷塔T4101,经过精馏分离C2+C3和混合C4,T4101塔底混合C4与3#气分混合C4 两股物流混合后进入T4104脱丁烷塔。脱丁烷塔T4104属于MTBE 预处理分离装置(图1),其原料来自1#气分T4101和3#气分混合C4,主要任务是将低压脱丙烷塔釜液中的 C4 和 C4 以上组分分开,塔顶轻组分为 C4 馏分,送往MTBE 装置;塔釜重组分为含硫重组分,作为化工料外送。

2.2 模拟计算

2.2.1 脱丁烷塔进料性质

脱丁烷塔进料组成、进料量以及进料组成如表1。

表1 脱丁烷塔进料条件

2.2.2 模拟计算结果

图1 气分脱丁烷塔系统模拟流程

脱丙烷塔(T4101)实际塔板数为69块,脱丁烷塔(T4104)实际塔板数为100 块,设其塔板效率为75%,既理论板数分别为52块、75块,液相进料,脱丙烷塔(T4101)进料位置在第24块理论板上,脱丁烷塔(T4101)进料位置在第43块理论板上。根据设计数据,脱丙烷塔(T4101)LPG 进料量为25000kg/h,塔底采出量为12118kg/h,回流比为1.6;脱丙烷塔(T4101)混合进料量为44118kg/h,塔顶采出量为39907kg/h,回流比为1.0。根据化工精馏选择物性方程PRO1,运行 PROII 软件。

各组成与设计值很接近,说明该模拟过程能正确反映该塔的工况,该模拟过程的各项设置包括物性方程的选取也是正确的。塔顶 C4含量达到 99.75wt%,塔釜异丁烯含量小于2wt%,符合工艺要求。

3 灵敏度分析

3.1 进料位置变化的影响(以对全塔热负荷影响为例,下同)

在保证回流比、产品采出量、进料温度等工艺参数不变的情况下,通过CASE STUDY 改变进料位置,以25层为基准,每次1层递增测算20次,通过模拟计算,研究塔釜再沸器热负荷和塔顶冷却器冷量的变化。

从模拟结果可以看出塔釜热负荷与进料塔板位置成正比上升趋势(图2),塔顶冷量负荷与进料塔板位置成反比下降趋势。同时模拟结果显示塔顶异丁烯浓度的变化敏感度低,因此,从图1中交点位置在理论塔板38层,对应的实际塔板数为50层,即实际中部进料口位置,在生产中,建议从下层进料口(57层)上移至中部进料口(50层),优化全塔热负荷平衡。

图2 进料位置与全塔热负荷关系图

3.2 塔顶回流量的影响

实际生产中脱丁烷塔在保证塔底重组分异丁烯减少跑损的情况下,脱除碳五及硫化物,在以上工况下减少塔底热源消耗。通过调整塔顶回流量控制产品精度和全塔热负荷,假设塔顶产品送出量等工艺条件不变,通过改变回流量来改变回流比。

根据REFLUX RATIO 模拟结果,可以得出回流量增大的同时,塔顶物料提纯,但是塔底物料中有效组分异丁烯跑损加大,相比回流比1.5工况,差额达到了53.66kg/h,折合年跑损450.74t,减少MTBE 产量708t,同时增大了全塔蒸汽负荷2.95M*KCAL/HR(蒸汽5.9t/h),折合年多消耗49.5kt 蒸汽,相应塔顶冷却负荷同比增加。

回流比增大,塔顶碳四烯烃提浓含量增加,但是再沸器的负荷却呈线性增加, 造成了能源的浪费,塔釜异丁烯烯损失同时增大,鉴于脱丁烷塔在本工艺流程中主要作用为脱重组分和硫化物, 减少塔底物料异丁烯夹带跑损,根据模拟结果建议回流比调整至0.5,相比原设计回流比1.5,可有效的降低脱丁烷塔蒸汽负荷42.75%,减少异丁烯跑损41.92%。

3.3 操作压力的影响

塔的压力是精馏塔主要的控制指标之一。在精馏操作中,规定了操作压力的调节范围。塔压波动过大,就会破坏全塔的气液平衡和物料平衡,使产品达不到所要求的质量。利用该模拟软件,改变操作压力。塔压对塔釜温度的影响很大,因此在实际生产过程中维持塔压的稳定尤其重要,从模拟结果(图3)可看得出0.41MPa 对于热源优化较为最佳。

图3 塔压对塔底热负荷的影响

3.4 异丁烯、异丁烷提浓方案核算

作为MTBE 进料碳四有效组分为异丁烯,目前因炼厂产气方案工艺调整异丁烯浓度仅为13%~15%,原设计值为20%,同时高浓度异丁烷可作为优良的烷基化原料,为探讨异丁烯、异丁烷提浓后作为其他产品的可行性,进行PRO Ⅱ模拟,脱丁烷塔塔釜产高异丁烯碳四,塔顶产异丁烷设置提纯目标为异丁烯18w%,塔顶异丁烷浓度90wt%。

通过模拟结果可以看出,改变脱丁烷塔工艺条件可以达到异丁烯、异丁烷提浓要求,本方案全塔热负荷达到了24M*KCAL/HR,总能耗相比原工艺上升20M*KCAL/HR,总体能耗上升对提浓方案经济性需进一步核算。

4 结语

应用 PROII 化工流程模拟软件系统中的DISTILLATION严格精馏模型,能方便快捷地应用于精馏塔的模拟计算中,模拟值与实际值吻合较好。

通过对脱丙烷、脱丁烷塔的模拟,可以快速且较为准确的反映了塔的热平衡、塔板上的气液变化以及主要组分的变化。

通过对脱丁烷塔进料塔板、压力、回流比等工艺参数调整,以及产品提浓方案的的模拟,建议进料口上移至50层塔盘,塔顶压力控制在0.42MPa,降低回流比至0.5,有助于降低能耗、提高MTBE 产量,对实际操作过程的调整有指导意义。