新型绿色螯合剂MGDA 合成研究进展

刘晓庆 刘金龙(浙江新和成股份有限公司,浙江 绍兴 312500)

0 引言

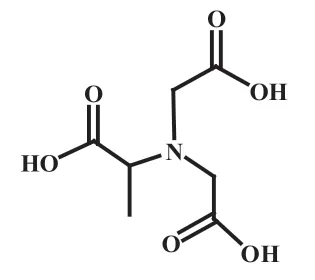

甲基甘氨酸二乙酸(MGDA)是巴斯夫公司开发的性能卓越的螯合剂,是洗涤剂中磷酸盐的高性能替代物,其结构式如图1所示。含磷洗涤剂中的助剂磷酸盐对江河湖海污染很严重,在全球推行绿色环保理念的大环境下,禁磷、限磷政策相继出台和实施,MGDA 逐步取代现有含磷的、高污染的洗涤助剂势在必行,新型代磷洗涤助剂研究和开发成为研究热点[1]。

图1 MGDA的结构

MGDA 在市场上最常用的是甲基甘氨酸二乙酸三钠盐(MGDA·3Na),商品名Trilon® M,是巴斯夫的独家产品。它是一种小分子螯合剂,易于生物降解,无毒,具有高效的螯合能力,能快速作用于无机和有机污垢,被应用于织物洗涤剂、自动餐具洗涤剂和无机沉淀物的清洗等领域,是螫合剂业界相当重视生物分解性型产品。

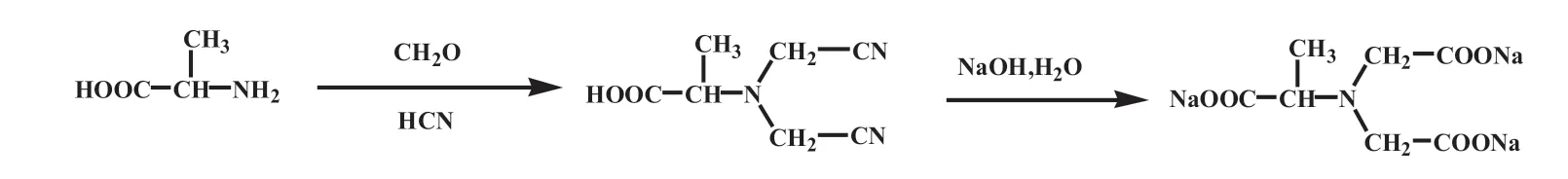

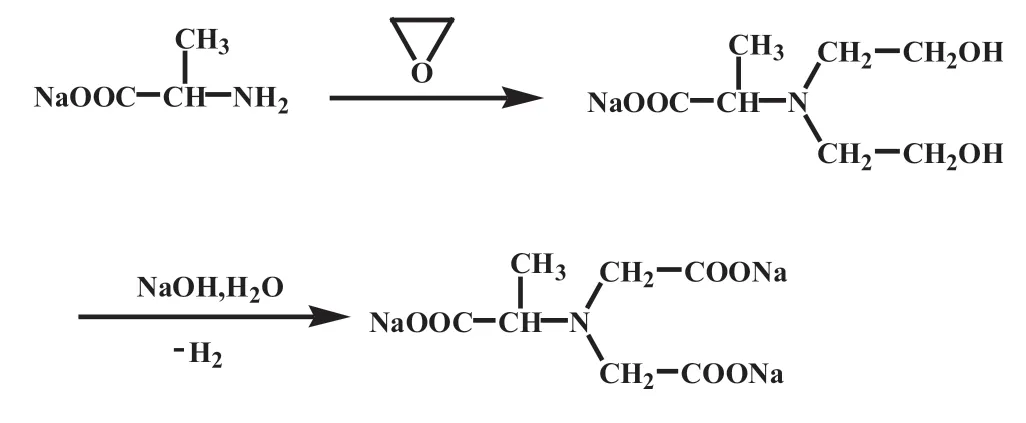

目前,工业化的合成路线主要是通过Strecher 反应,但反应原料可有不同,分为两大类。一类是由丙氨酸与氢氰酸、甲醛进行Strecher 反应,再经水解、皂化得到产物,见图2;另一类是由亚氨基二乙腈与氢氰酸、乙醛进行Strecher 反应,再经水解、皂化获得产物,见图3。从反应介质来看,它可以在碱性介质中进行,也可以在酸性介质中进行。

图2 丙氨酸-甲醛-氢氰酸路线

图3 亚氨基二乙腈路线

1 合成工艺概述

1.1 丙氨酸-甲醛-氢氰酸反应路线

专利WO9429421首次公开了由丙氨酸通过Strecher 反应制备MGDA 的工艺路线,反应方程式如图2所示。

该方法典型的工艺过程[2]如下:常温下将89g α-丙氨酸和405g 水投入反应釜内,搅拌溶解。密闭下缓慢滴加203g 30%的甲醛与54.8g 氢氰酸的混合物,滴加反应控制温度30℃左右,约1h 反应完毕。反应完毕加入约245g 50%氢氧化钠溶液,水解反应8h 左右,然后升温至100℃左右进行皂化反应,皂化过程约4h 完毕。最后通过减压蒸馏、烘干得到MGDA 约252.7g,收率约97.4%。

另有专利报道[3],在碱性介质中可采用氰化钠代替氢氰酸进行反应,但副产物较多,分离提纯不便。为了降低产品中有毒副产物NTA 的含量,BASF 公司进一步开发了许多方法,如:通过程序升温的分段水解法[4],控制原料转化率法[5],酸性介质反应法[6],但在酸性介质中反应需要使用外加酸(如浓硫酸)以提高酸度,且对原料氢氰酸的纯度要求较高,通常需达到99%以上。

1.2 亚氨基二乙腈路线

重庆紫光化工股份有限公司的公开了由亚氨基二乙腈(IDA)通过Strecher 反应制备MGDA 的方法[7],该工艺可对氰化氢气体纯度要求低,产品收率可达93%,NTA 的含量小于0.08%。具体反应如图3。

该工艺的典型合成过程如下:

在烧瓶中加入135.8g IDA(1.0mol),270g 水,50%NaOH80g,搅拌溶解,PH 约6.5,控制温度30℃,同时滴加氢氰酸28.6g(99%,1.05mol)和乙醛110g(40%,1.0mol),1~2h 滴完,升温至70℃,保温30min,然后将反应液滴加到287g 30% NaOH(2.15mol)中,控制滴加温度30~35℃,约2~3h 滴完,滴完后,30℃保温3min,然后升温至沸腾,回流约4h 直至回流管尾气pH7~8结束,降温至80℃,加入2g 双氧水,反应30min,再加入活性炭2g,保温30min,过滤得含量30%的MGDA 溶液842g,可继续浓缩制得40%的MGDA 溶液,收率93%,NTA 含量0.07%。

1.3 环氧乙烷路线

近年来BASF 公司又报道了通过乙氧基化、催化脱氢制备MGDA 的方法[8]。该方法副产物含量低,产品不需提纯,产物中NTA 含量小于1%(基于主产物),反应方程式如图4所示。

图4 环氧乙烷路线

该工艺虽不采用剧毒的氢氰酸原料,但涉及选择性催化氧化,反应选择性难以控制,对催化技术要求较高。

1.4 氯乙酸路线

上述工艺合成路线复杂、副产物多,反应条件要求苛刻,大都使用氢氰酸剧毒原料,工艺过程会产生大量含氰的废水,不利于环境友好和安全生产,同时容易腐蚀生产设备。鉴于氢氰酸路线的工艺缺点,最近,潘明等[9]提供了一种氯乙酸路线:该路线以L-丙氨酸和氯乙酸为原料,氯乙酸先与氢氧化钠、氢氧化钾等碱金属在溶剂中回流生成羟基乙酸碱金属盐,L-丙氨酸中和生成对应碱金属盐,羟基乙酸碱金属盐在二氧化钛、氧化铝、氧化硅等催化剂存在下在一定温度和压力下与L-丙氨酸脱水生成甲基甘氨酸二乙酸(MGDA)对应的碱金属盐。该方法甲基甘氨酸二乙酸碱金属盐的总收率最高可达95%。

山东泰和水处理科技股份有限公司陈树招等在此基础上进行了工艺改进,实现了“一锅法”工艺。以氯乙酸和L-丙氨酸为原料通过SN2双分子亲核取代反应合成MGDA 的新型工艺路线[10],典型反应式见图5。

图5 氯乙酸路线

该路线提高了反应收率,收率可达99%,反应条件温和,工艺过程简单、安全环保、节能减排、易于实现规模化工业生产。其典型的工艺过程如下:

(a) 将270g L-丙氨酸、320g 30wt%氢氧化钠水溶液和90g去离子水投入反应釜中,搅拌下混合均匀。

(b) 使用420g 去离子水溶解630g 氯乙酸,溶清后装入恒压滴液漏斗备用。

(c) 将1150g48wt%的氢氧化钠水溶液装入另一恒压滴液漏斗备用。

(d) 升高反应釜体系温度至85℃,同时滴加步骤b 中的氯乙酸水溶液和步骤c 中的液碱,控制滴加速度,使反应体系温度在87±2℃、pH 值保持10~10.5范围,2小时滴加完毕;开始滴加反应的同时,在-0.002MPa 负压条件下,边反应边将反应体系中的水移出。

(e) 87℃下,保温1小时,浓缩物经梯度降温至50℃、过滤。

(f) 滤液加水稀释得活性含量为40.58%的浅黄色透明甲基甘氨酸二乙酸三钠水溶液1985g,产品收率99.05%,氯离子含量2.94%。

氯乙酸路线过程中产生的一价盐会严重影响MGDA 产品的质量,需开发工艺除去。方昕昶等[11]将丙氨酸钠与氯乙酸钠缩合制备得到MGDA·3Na 稀溶液,MGDA·3Na 稀溶液经纳滤脱除一价盐得到MGDA·3Na 浓溶液,将MGDA·3Na 浓溶液蒸发,浓缩后降温结晶,晶体经干燥后得到MGDA·3Na 产品。本方法中MGDA·3Na 的总收率可达81%,产品中不含NTA。

2 结语

MGDA 自2010年BASF 公司在德国路德维希港建立了第一座世界级的MGDA 生产装置,市场需求增长迅速,之后,巴斯夫又在美国俄亥俄州立马市(Lima)、巴西瓜拉廷格基地(Guaratingueta)以及赢创位于美国阿拉巴马州(Theodore)生产基地建立了生产装置,不断扩产以应对快速增长的市场需求。届时巴斯夫的螯合剂的产能将达到17万吨/年,其生产装置主要在美国和德国,产品主要应用于高端洗涤产品。

MGDA 的合成,丙氨酸-甲醛-氢氰酸Strecher 反应路线相对比较成熟,为近年来工业合成MGDA 的主要合成方法。与其他合成方法相比,虽然该路线具有一定的成本优势,但工艺本身存在一些问题,例如生产设备要求高、工艺控制难度大,生产中用到剧毒的氢氰酸,含氰废水处理困难等。因此,开发新的无毒原料替代路线、实现副产物循环利用、提高生产工艺的绿色化程度,是未来MGDA 合成工艺创新的关键。MGDA 凭借优异的螯合性能、易降解性能和一定的成本竞争力,将逐步替代传统洗涤助剂三磷酸五钠(STPP)和4A 沸石,成为洗涤助剂市场的新宠。