高压燃气管道泡沫清管器卡堵解决过程分析

韦永金 吴文林 候智强 秦硕 陈立可

(贵州燃气集团股份有限公司,贵州 贵阳 550004)

0 引言

贵阳市某高压燃气管道自2014年投产运行至2019年7月从未进行清管作业,线路长61.427km,管径711mm,设计压力4.0MPa,管道沿线共有两个截断阀室、两个高中压调压输气站。为了掌握管道运行至今的状况,2019年对该管道开展内检测,按照内检测器类型、通过能力大小等因素,发送内检测器先后顺序为:泡沫清管器、机械(测径板)清管器、钢刷清管器、变形检测器、漏磁检测器。为保证检测器能够顺利通过、降低内检测作业风险,有效检测、收集管道变形、缺陷等信息,与此同时通过清理管道内部杂质,也能提高管道输送效率、消除内部腐蚀环境、延长管道使用寿命,需先进行清管作业。首先选用泡沫清管器充当“探路者”实施清管作业;于2019年8月开展了两次泡沫清管器清管作业,实施清管时间段的工艺运行参数为:压力1.6~3.6MPa,气体流速范围0.7~1.4m/s,所需气量约46~51万方,作业期间管道上的分输站停止下载气量。

本文对实施泡沫清管器清管作业过程出现的卡堵问题进行分析、总结、提出建议,对以后的清管作业有指导意义。

1 泡沫清管器结构

本次内检测清管选用泡沫清管器,尺寸为:长1000mm,直径701mm。清管器外部为聚氨酯材质制成的表皮,内芯为海绵材料制成,是简单的圆顶形状,尾部和头部都是平的,尾部开两个直径10mm 的非贯通性孔,有利于流体充满海绵体,驱动清管器前行。其优点是质量轻、柔性好,对管道和阀门等设备损伤小;通过能力强,卡堵可能性低;对管道冲击小,安全系数高。其缺点是磨损较大;寿命短,使用一次即报废[1]。

2 卡堵分析

2.1 两次清管器运行时间

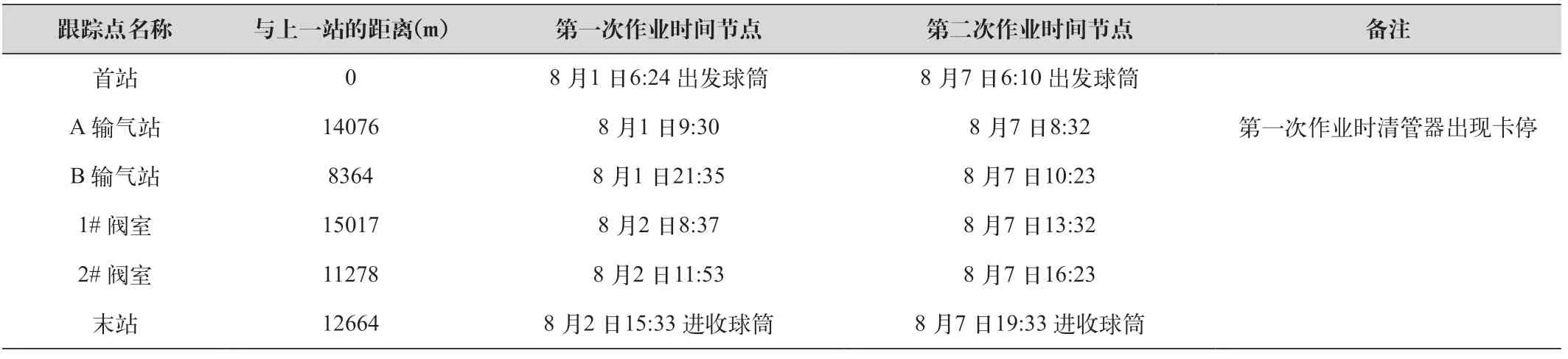

考虑各方面的风险因素,清管器发出时间选在早上,于8月1日、2日实施了第一次清管作业,清管器运行共计33h9min,在8月1日清管器出现卡堵;于8月7日实施了第二次清管作业,清管器运行共计11h,清管作业较为顺利。清管器经过各跟踪监听站点的时间节点如表1所示。

2.2 清管器卡堵过程分析

2.2.1 卡堵情况判断

跟踪人员在A 站监听到清管器过该站后,在B 站的人员密切监听清管器运行情况。清管器在首站与A 站之间的运行时间间隔为3h 6min,平均速率约为4.692km/h,根据该速率预测达到B 站时间为 8.364/4.692=1.78h 后即约11:17分。由于清管器没有在预计的时间达到B 站,且跟踪人员在B 输气站没有监听到任何清管器的声音。经业主单位和施工检测单位现场分析,判断清管器出现了卡堵。清管器一旦发生卡堵,可根据管道内的压力和流量的变化曲线对卡堵位置进行判断[2],经分析管道和压力变化情况,仍然不能准确获取卡堵位置,只能判断在A 站与B 站两站之间,或在A 站附近,至于具体部位,则无法判断。

2.2.2 卡堵后采取的措施

目前,针对管道清管出现卡堵情况时,可以采用的方法从原理上可以分为四种,即增大压差法、反推法、救援清管器法、取球阀[3],这四种方法的难易程度由简单到复杂,对于不能停输的管道,取球法是最复杂也是实施周期较长、实施难度大的方法。

监听人员在B 站密切关注清管器运行情况,根据现场压力显示,清管器前后的压差很小,变化微小;在B 站监听不到管道中的异常声响,在A 站听到明显的过气流声(与流体产生节流现象出现的声音一致)。为保证清管器顺利前进,采取措施如下:

表1 两次泡沫清管器运行时间节点信息

(1)气量调度

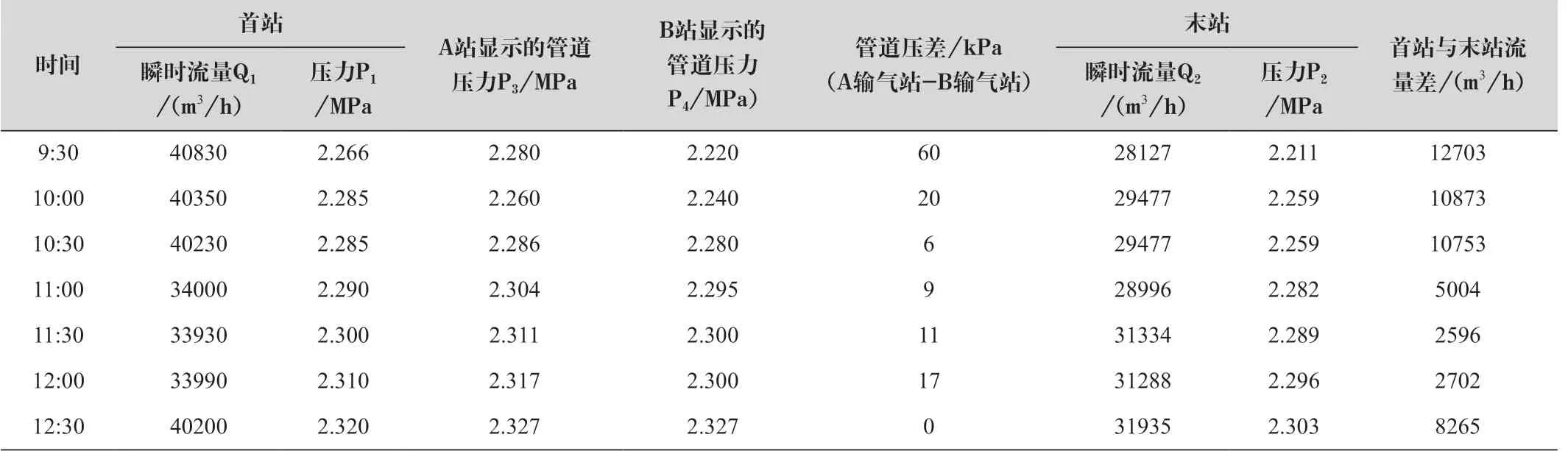

8 月1 日早上9:30 分,在A 站听到清管器经过,预计达到B站的这段时间(9:30 以后)内,管道工艺参数情况如表2 所示。

在9:30~10:30之间A、B 站的压差变化较大,首站与末站流量差差值明显,在10:30以后逐渐递减,中午这段时间,城区处于用气高峰时间段,末站往城区输气流量增加。随着中午这段时间下游城区处于用气高峰,清管器在管中未见任何前行情况,经过调度与上游沟通、协调,于13:20关闭首站的上游阀门,停止接气,即首站暂停向管道输气,末站继续向下游输气。

依靠末站抽取管道的“管存气”,在13:20~17:00的时间段内,A、B 站显示的管道压差有显微变化,但变化不大(见表3),随着末站不断抽管存气,试图让清管器前进。在该措施情况下,管道的管存量已经逐渐减少,清管器没有任何“动静”。

表2 管道工艺参数(9:30-12:30)

表3 管道工艺参数(9:30~17:30)

表4 管道工艺参数(18:00~20:30)

经过调度与上游沟通、协调,于18:00首站开始启输,向管道输气,在18:00~19:30的时间段内,下游处于晚间用气高峰,试图在清管器前后端建立较大的流量差,让清管器前进。由表3、表4分析可知,13:20~17:00时间段的A、B 站之间管道压差与18:00~19:30时间段内的压差基本无太大变化,在首站和末站较大的流量差下,清管器任然没有任何“动静”。

(2)工艺情况检查

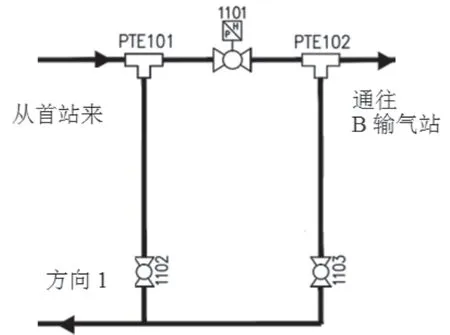

在以上气量调整后,未见清管器有前进效果后,经业主单位和施工检测单位通过查阅、分析管道资料并结合现场实际情况,对处于A 站的管道工艺(见图1)进行了分析。

图1 A输气站进站旁通流程简图

8月1日晚上19:45分,关闭A 站旁通阀门1102,继续监听清管器前行情况。初步分析,清管器有可能卡堵在弯头处或1101气液联动阀处。计算到达下一站的时间:根据8月1日早上清管器从首站到A 站的时间为3h6min,平均速率约为4.692km/h,按此速率,经粗略计算,预测达到B 站时间为1.78h 即1小时47分钟,关闭1102阀门后,预计达到B 站清中站的时间为21:32分;经过现场人员在B 输气站监听,实际达到B 站时间为当天(8月1日)晚上21:36分,这与预测的时间基本相符。说明关闭1102阀门后,的确对清管器的前进起到了效果,某种程度上也说明清管器卡堵在A 站。

2.2.3 卡堵位置分析

8 月2 日11:53 分清管器经过1#阀室,计算清管器在1#阀室与2#阀室之间的运行平均速率约为3.47km/h,预测达到末站时间间隔为3.65h 即3 小时39 分钟,即当天15:33 分到达末站。清管器实际于当天下午15:35 分到达末站,这与预测的时间基本相符;随后按照既定方案采取相应操作,并将清管器取出。

从气量调整、工艺情况检查、泡沫清管器损伤情况,综合分析卡堵具体位置。

(1)从气量、压差方面分析

从8月1日的气量调整前后各站观测到的管道压力情况分析可知,清管器前后压差变化基本不大,而且气量调节后,由于泡沫清管器有一定的泄流,清管器前后的管道压力在同步升高,并不能够建立较大压差,增大压差法不能解决卡堵,不能判断具体卡堵位置。

(2)从工艺执行方面分析

根据关闭A 站旁通阀门1102后,清管器达到B 站的时间与预测时间基本一致,可知清管器卡堵在A 站。卡堵具体位置可能位于4个弯头、气液联动阀门、三通处。

(3)从清管器受损特征方面分析

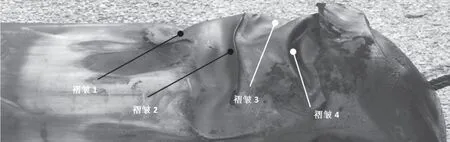

图2 泡沫清管器表面损伤示意图

图3 褶皱分布示意图

第一次实施泡沫清管器取出后的特征见图2、图3,从特征3可知,顺着前进方向,清管器头部被具有圆滑表面性质的物体阻挡,致使不能前进,造成在表面留下平滑凹陷。从特征1可知,清管器受到的挤压力方向是轴向(顺气流方向),结合特征3,在采用增大压差法后,清管器尾部受到气流作用在横截面积上的作用力、在头部受到物体阻力及流体阻力、摩擦阻力等作用力。从特征2的噘出来的一道口子可知,由于气流分输,才会造成的形貌。

从特征4的海绵被挤压出来,一定程度上说明了,清管器被吸住不能前进,造成卡堵,可以排除泡沫清管器卡堵在弯头和阀门处的可能性,卡堵在三通处的可能性大。由于在实施内检测前,为了确认三通是否有档条,已经查阅了管道竣工资料,但由于出现清管器卡堵,经再次复核该条管道的三通竣工资料,确认三通已经安装档条条数、安装间距、方向等均符合设计要求,结合清管器受损出现的特征,在三通出现卡堵的可能性大,怀疑此处三通档条可能出现其他异常,但由于管道不能停输,不具备断管作业来验证三通内部具体情况。结合特征2和特征3可知,清管器在首站与A 站之间已经发生了表皮被磨破并出现2条裂口,这两条裂口在三通处,由于气流分输泄流,导致出现噘出一道口子(被吸向三通)、海绵体被挤出的特征。

在8 月2日第一次实施清管作业后,总结、吸取了该次作业经验。为了确保后续测经清管、变形检测等内检测工作能够安全、稳定开展,降低卡堵风险,于8月7日,采用与第一次作业时相同规格的泡沫清管器,实施了第二次清管作业,清管器运行共计11h,清管作业顺利,清管器没有出现卡堵。

综合以上分析,在清管作业期间,泡沫清管器在首站与A站运行过程中,聚氨酯表皮受到摩擦并出现裂口,当清管器运行到三通时,由于旁通的阀门处于开启状态,气流在三通处泄流,清管器受到侧向气流吸力、挤压力共同作用,造成清管器卡堵,卡堵具体位置位于A 输气站的PTE101三通处。

3 结语

建议内检测承包商在泡沫清管器上设置监听或跟踪定位仪装置,传统的依靠人的听力来监听清管器运行信号具有一定局限性。管道运营公司尽可能选用装备有GPRS 定位或安装有其他监听装置的清管器,即使遇到卡堵或遇到异常情况时,有利于及时、准确判断清管器所处位置;应编制完善的应急预案,结合实际工艺情况,细化卡堵风险和处理应对措施。在内检测前期的准备工作中,应确保管道信息收集到位,在实施清管作业前,实行现场检查确认制度,保证关键点注意事项及相关操作规程落实到位。

——十佳评选走进企业首站圆满落幕

——广州站精彩呈现