天然气长输管道内腐蚀原因分析及控制措施

陶海成 李艳丽(中海油安全技术服务有限公司,天津 300457)

0 引言

某天然气长输管道投产运行五年后进行内检测,发现部分管段存在大量内腐蚀缺陷,形成内腐蚀群,并且在内检测前清管时清出大量黑色粉尘,为天然气长输管道的安全运行带来隐患,因此需要对内腐蚀成因进行分析并提出相关措施,保证管道的安全运行。

1 管道输送介质分析

本天然气长输管道投运初期曾输送过湿天然气,但无相关介质组分数据。目前输送介质组分如表1所示。

表1 天然气管道目前输送介质组分

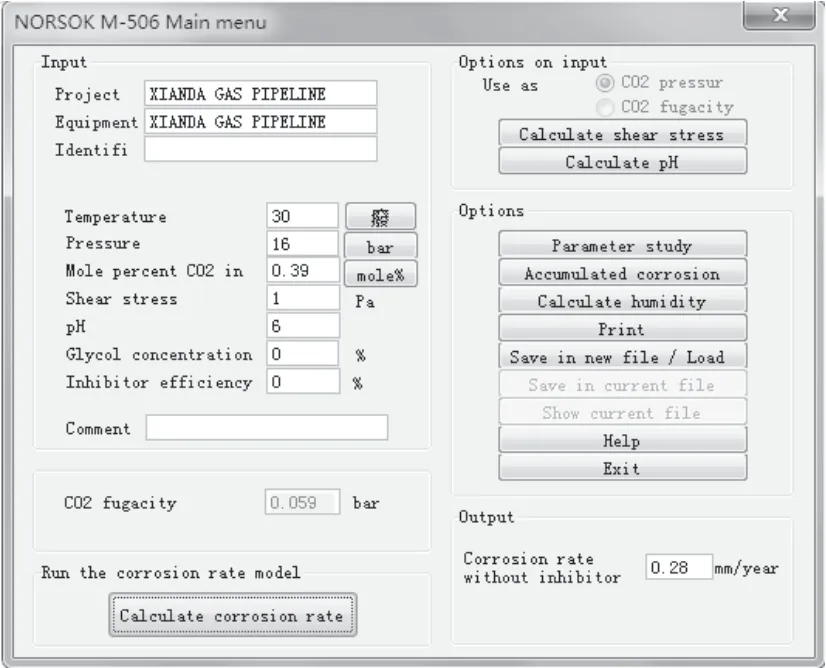

为了对管道投运初期输送湿气时的腐蚀情况进行分析,参考目前输送介质组分,考虑天然气为湿气,计算运行压力1.6MPa 下管道腐蚀速率,结果如图1所示。

图1 运行压力下输送湿气管道腐蚀速率

可见运行压力为1.6MPa,输送CO2含量为0.39%的湿气,管道腐蚀速率为0.28mm/a,因此如果管道输送的天然气脱水处理不好,又混杂CO2等酸性气体,在温度、压力、流速等多种因素的影响下,管道的内腐蚀将十分严重。

本管道在目前运行工况下输送的天然气水露点为-40℃,管道所处地域极端最低气温为-28.4℃,天然气含水量一定时,一旦介质温度低于其对应压力下的水露点,将形成冷凝水,因此,水露点越低越不易凝水。另一方面,在一定含水量下水露点随压力升高而升高,因此,随着操作压力的提高有可能出现冷凝水,本管道所在地极端最低气温高于目前运行工况下天然气水露点,因此管道输送的天然气在目前的运行工况下不会出现冷凝水,即目前条件下管道内腐蚀可能性很小。

2 管道黑色粉尘分析

本次内检测前对管道进行了清管,清出了大量黑色粉尘,如图2所示,清出的管道内部黑色粉尘重量总计8313kg。

图2 管道内清出的黑色粉尘

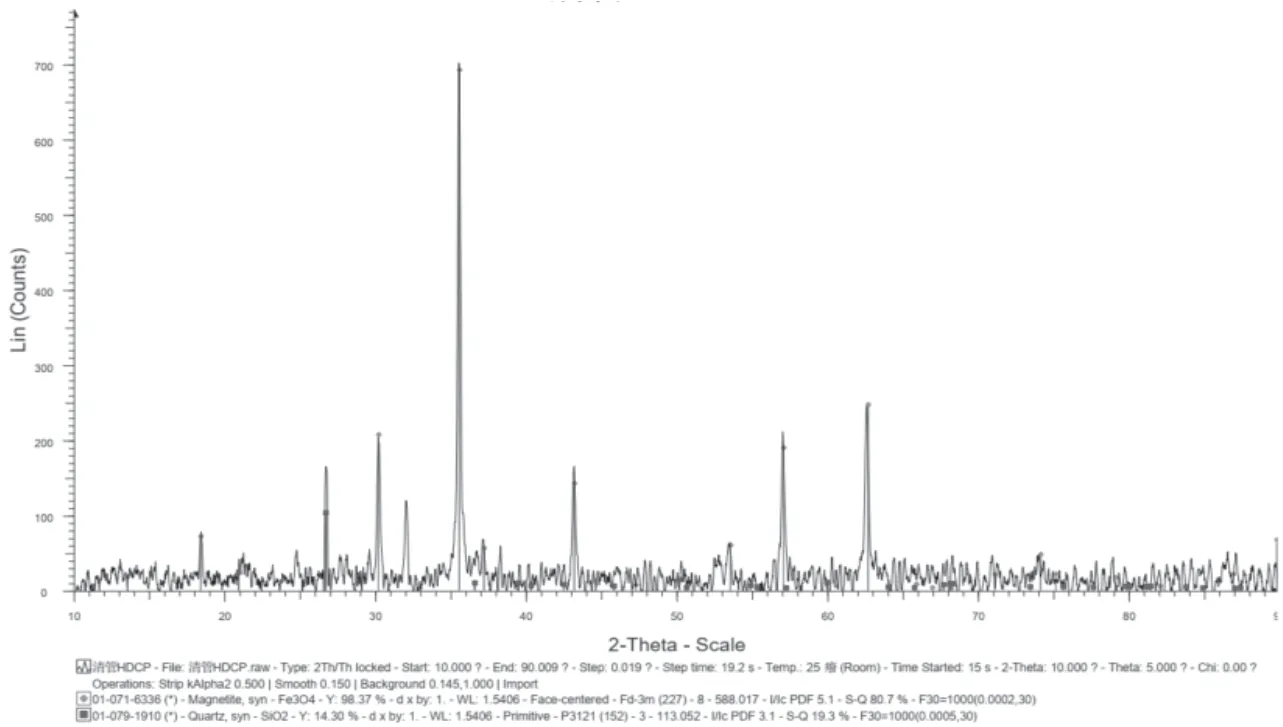

采用X 射线衍射(XRD)法对HDCP 清管清出的黑色粉尘无机组成成分进行了分析,黑色粉尘由Fe3O4、SiO2组成,黑色粉尘分析结果见图3。

采用X 射线荧光光谱仪对黑色粉尘样品进行了半定量分析,黑色粉尘元素含量见表2。

表2 HDCP清管黑色粉尘元素含量

根据分析结果,粉尘主要由Fe、S、Si、Mg、Mn、Ca 等元素组成,其中Fe 元素含量最高,为56.20%,说明黑色粉尘来源之一是管道腐蚀产物,是由管输天然气所含的某些杂质与输送管道相互作用而产生的,粉尘由Fe3O4、SiO2组成,通常情况下,Fe3O4由Fe(OH)3失水形成,Fe(OH)3来自CO2腐蚀和细菌所造成的氧浓差电池腐蚀,可能因为本管道投运初期输送湿天然气所致。

3 管道施工情况分析

管道试运行前要进行水压试验,本管道试压前后进行了清管测径,通过查阅部分施工文件,显示清管后清管器前无明水,清管合格,但未搜集到管道试压后干燥作业记录。在管道进行水压试验后的干燥过程中,如果干燥的工艺和干燥质量未能满足要求,使得在管道的低洼处产生积液,可能导致管道投产前发生内腐蚀。同时根据经验,管道试压用水大都取自附近河流、湖泊或其他水源,水中一般含有大量各种各样的细菌,这种水如果不加处理,势必将大量细菌带入管内,细菌分为好氧菌和厌氧菌两种,在运行过程中,主要是厌氧菌作用,在内部没有足够清管和清洁的情况下,会产生管内细菌腐蚀,本次未对清出的沉积物进行细菌分离、培养和分析,建议下次清管时对清出的沉积物进行细菌分离和培养,分析沉积物中是否有活性细菌存在,如果有活菌存在,使用适当的杀菌剂。

图3 HDCP清管黑色粉尘分析结果

4 管道内腐蚀原因分析

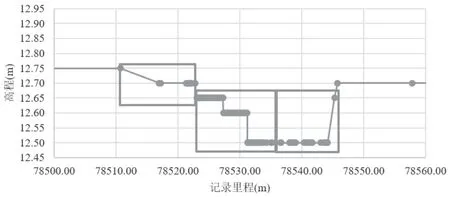

本管道内检测结果显示多个管节存在内腐蚀群缺陷,本文选择典型管节69370、69380、69390管节进行分析,此三个管节分别识别出10处、182处、30处内腐蚀缺陷,管节69370内腐蚀缺陷主要集中在4:00~8:00范围内,管节69380内腐蚀缺陷主要集中在6:00~9:00范围内,管节69390内腐蚀缺陷主要集中在6:00~9:00范围内。图4为管节69370、69380、69390高程图,可以看出,管节69370相对上下游管节处于高程较高位置,且腐蚀缺陷较少,因此管节69370的内腐蚀原因最大可能为建造期造成;管节69380、69390相对上下游管节处于高程较低位置,同时考虑到内腐蚀缺陷所处时钟方位集中于管道底部区域,因此管节69380、69390内腐蚀成因最大可能性为管道处于较低位置,导致管道内部存在水露聚集,造成的管体内腐蚀群,因此管道内腐蚀既有建造期原因也有运营期原因。

图4 管节69370、69380、69390内腐蚀情况

5 管道内腐蚀控制措施

通过以上分析可知,导致本管道发生内腐蚀的原因有多种,既有建造期管道试压用水未经处理、试压后干燥质量未能满足要求等原因,也有管道投运后输送湿气的原因。管道后期运行时应采取以下措施防止内腐蚀情况加重,保障管道安全运行。

(1) 按照SY/T 5922—2012《天然气管道运行规范》中的规定,定期对天然气取样检测,确保天然气气质指标满足标准要求,并根据管道输送的气质情况、管道的输送效率和输送压差确定合理的清管周期。

(2) 在下次清管时对清出的沉积物进行细菌分离和培养,分析沉积物中是否有活性细菌存在,如果有活菌存在,使用适当的杀菌剂。

(3) 在下次内检测时,对内部金属损失的增长趋势进行关注,确认内腐蚀的控制效果。

6 结语

综上所述,本管道发生内腐蚀的原因既有建造期管道试压用水未经处理、试压后干燥质量未能满足要求等原因,也有管道投运后输送湿气的原因,管道后期运行过程中应定期对天然气取样检测,并根据管道输送的气质情况、管道的输送效率和输送压差确定合理的清管周期,根据清管产物分析结果采取相应措施,保障管道安全运行。