北极永久冻土层固井水泥浆

张福铭,齐营,陈小华,马小康,崔新森

(中海油服油田化学研究院,河北燕郊 065201)

0 引言

永久冻土层是指连续2 年以上温度低于0 ℃的地层,广泛存在于高纬度和高海拔地区。北极地区的永久冻土层主要含有砾石、黏土和冰等物质,厚度一般可达200~600 m,近地表温度最低可达-9℃[1]。普通G 级油井水泥在近似0 ℃的低温环境下,水化、固化反应非常缓慢,使钻井作业短期内无法继续进行[2]。北极地区作业窗口期短(5 月~9 月),需要水泥浆在0 ℃左右的低温环境下24 h 的抗压强度满足下步钻井作业要求[3-4]。

目前国内外常用的低温水泥浆体系主要有:①普通G 级油井水泥加早强剂;②采用超细G 级油井水泥和颗粒级配技术;③高铝早强水泥;④硫铝酸盐水泥[5]。其中普通G 级水泥加早强剂,强度发展缓慢,候凝时间长,适用于4 ℃以上地层;超细水泥需额外准备存储空间,强度较普通G 级水泥有所提高;高铝水泥强度发展快,在负温环境下也能快速水化,但水化放热明显,容易导致井眼扩大和漏失,且与硅酸盐水泥不相容,对技术套管固井造成极大威胁[6-9]。国内还未见关于适用于负温环境下的水泥浆体系的报道,亟需开发一种具有防冻、高早强和低水化热的超低温固井水泥浆体系。

1 实验材料、设备及评价方法

1.1 实验原料

山东中昌G 级油井水泥SD-G、山东中昌超细G 级油井水泥、低温胶凝材料C-SE8、缓凝剂H10S、NaCl(化学纯)、实验室淡水F/W、深圳海域海水S/W、漂珠P62S(密度为0.42 g/cm3)、消泡剂X60L、低温早强剂A97S、降失水剂G86S、分散剂F46S 等。

1.2 实验仪器

天平、常压养护仪、旋转黏度计、密度计、恒速搅拌器、低温稠化仪、压力机、低温超声波静胶凝强度分析仪,高低温交变试验箱。

1.3 评价方法

水泥浆的配制及性能评价按照API RP 10B-2-2013‘Recommended Practice for Testing Well Cements’进行[10]。

2 超低温水泥浆体系的构建及评价

由于常规水泥浆体系在低温下强度发展极为缓慢,在环境温度低于0 ℃时,由于水泥浆体系中水组分凝固结冰,而不参与水泥水化反应,甚至导致水泥浆不凝固无强度,难以满足固井的需要[11]。为此,对于永久冻土层固井而言,其主要难点是如何优选适用于超低温环境下的胶凝材料、防冻剂及其他添加剂。配制的水泥浆应在24 h 下抗压强度达到3.5 MPa 以上,同时还应具有良好的稠化可调性,满足井场泵送安全。分别用淡水、海水和14%NaCl 溶液配制超低温水泥浆体系,以满足不同地层的需求。

2.1 低温胶凝材料优选及机理研究

2.1.1 优选

选取山东G 级水泥、超细G 级水泥以及低温胶凝材料作为研究对象,配制密度为1.90 g/cm3的水泥浆在4 ℃养护24 h 后进行抗压强度评价,实验结果见表1。

表1 不同水泥浆在4 ℃下的24 h 抗压强度

由表1 可知,单纯使用普通G 级水泥和超细G 级水泥在早强剂作用下,4 ℃下养护24 h 的抗压强度均达不到3.5 MPa,不能满足北极地区苛刻的作业条件。优选了一种低温胶凝材料C-SE8,与普通G 级水泥搭配使用,4 ℃养护24 h 后的抗压强度可达10.2 MPa。低温胶凝材料C-SE8 是一种天然矿物,在超低温环境下能迅速水化,且稠化时间可调,24 h 内能发展出较好的抗压强度,使得下步钻井作业能迅速开展。其中掺入的G 级水泥在后续时间内继续缓慢水化,进一步提高水泥石抗压强度。再者水泥水化热大于46.52 kJ/kg 时,容易导致永久冻土层中的冰融化,引起不可控的井眼扩大或坍塌[1]。由低温胶凝材料C-SE8 和普通G 级水泥构建的超低温水泥浆体系的水化热为42.36 kJ/kg(4 ℃),不易导致永久冻土层融化。

2.1.2 机理研究

低温胶凝材料C-SE8 是一种天然矿物,与水混合后生成不稳定的过饱和溶液。溶液中的低温胶凝材料迅速水化,水化后的低温胶凝材料由于溶解度降低而很快沉淀结晶。由于水化产物的析出,破坏了原有低温胶凝材料的溶解平衡状态,会进一步加速溶解水化。随着水化低温胶凝材料从过饱和溶液中不断沉淀出来,其结晶物不断增加并进行空间生长,互相交互形成网络结构,使浆体硬化并具有强度。不断有低温胶凝材料溶解和水化产物的结晶析出,直到低温胶凝材料完全水化为止。整个水化过程是在溶解、水化、生成晶体、结晶析出等过程的相互交叉中进行的。

低温胶凝材料的细度、煅烧条件、结晶形态、水化温度以及需水量都会影响其水化后形成的硬化体的抗压强度。与水泥水化的不同之处在于低温胶凝材料在水化温度低于30±5 ℃的临界点时,随着温度升高,水化速度和抗压强度随着水化温度的升高而增加,水化温度高于临界点时,水化速度和抗压强度随着水化温度的升高而降低。低温胶凝材料的这种特征使其在低温条件下比水泥水化速度更快,更适宜在低温条件下使用。

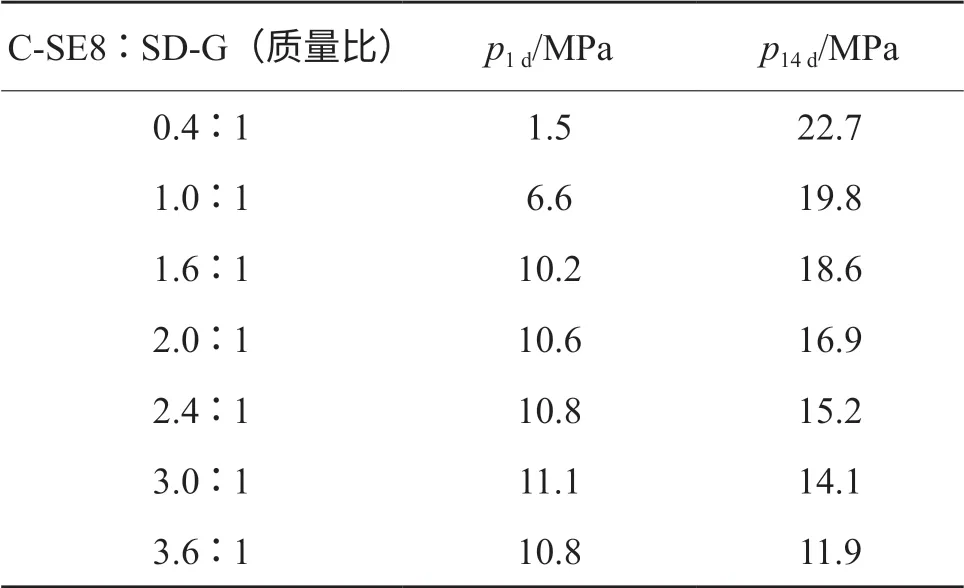

2.1.3 掺量确定

选取山东G 级水泥和低温胶凝材料C-SE8 作为研究对象,通过调整2 者之间的质量比,配制不同C-SE8 掺量的水泥浆,通过养护后的抗压强度得出较佳的加量范围。水泥浆配方为:100% SD-G+x%C-SE8+0.25%X60L+F/W,密度为1.90 g/cm3,4℃养护1 d 和14 d,实验结果如表2 所示。可以看出,当C-SE8 与SD-G 的质量比小于1∶1 时,早期抗压强度不够,不足以支撑套管;当C-SE8 与SD-G的质量比大于3∶1 时,能够产生较好的早期抗压强度,但随着养护时间延长,后期抗压强度增加有限,所以C-SE8 与SD-G 的质量比介于1∶1~3∶1时较为合适。C-SE8 只对早期抗压强度发展有利,后期强度发展靠G 级水泥的水化。C-SE8 与SD-G的较佳质量比为1.6∶1。

表2 C-SE8 与SD-G 在不同质量比下的抗压强度(4 ℃)

2.2 防冻剂优选

工业上常用的防冻剂有醇类和无机盐等。在构建配方时,选择价格便宜、易储存的氯化钠作为防冻剂,使用14%NaCl 溶液配制的混合水在-10℃下24 h 不结冰。由于海水中含有大量的无机盐,用海水配浆也可降低混合水的冰点,实验室测定深圳海域海水在-3 ℃下24 h 不结冰。

2.3 缓凝剂性能评价及机理研究

由于超低温水泥浆体系适用温度很低,故不考虑G 级水泥的缓凝剂问题,只优选适用于低温胶凝材料C-SE8 的配套缓凝剂,低温胶凝材料的水化一般由3 个阶段组成:过饱和溶液的形成、结晶核形成、晶核的生长。通过影响上述3 个阶段来对低温胶凝材料的水化产生作用。优选的缓凝剂H10S 是一种有机酸盐,对C-SE8 缓凝作用规律明显。H10S 分子中含有3 个羧基和1 个羟基,一般含有α 羟基的有机酸缓凝效果较好。H10S 与低温胶凝材料溶液中的钙离子形成络合物,通过消耗溶液中的钙离子来达到延缓低温胶凝材料水化的目的。H10S 的加入会延缓C-SE8 的诱导期,其吸附在C-SE8 的表面,主要通过抑制水化C-SE8 晶核的形成及生长速度,来达到缓凝效果。

2.3.1 缓凝剂温度敏感性评价

分别使用淡水、海水、14%NaCl 溶液配制超低温水泥浆体系,在0~30 ℃下,评价H10S 对稠化时间的影响。低温稠化仪最低测试温度为0 ℃,故盐水配水泥浆和海水配水泥浆从0 ℃测试稠化时间,淡水配水泥浆从1 ℃测试。实验配方如下,结果如图1、图2 所示。

密度为1.90 g/cm3的基础配方为:100%SD-G+160%C-SE8+H10S+0.25%X60L+配浆水,其中淡水配浆用0.34%H10S;海水配浆用0.44%H10S;盐水配浆用0.23%H10S,盐水为14%NaCl 溶液。

密度为1.50 g/cm3的基础配方为:100%SD-G+160%C-SE8+27%P62S+H10S+0.5%X60L+配浆水,其中淡水配浆用0.50%H10S;海水配浆用0.60%H10S;盐水配浆用0.12%H10S,盐水为14%NaCl溶液。

图1 温度对超低温水泥浆稠化时间的影响(1.90 g/cm3)

图2 温度对超低温水泥浆稠化时间的影响(1.50 g/cm3)

可以看出,随着温度上升,稠化时间整体趋势为逐渐缩短。从缓凝剂加量上也可看出,海水对该体系有促凝作用,14%NaCl 表现为缓凝作用。

2.3.2 缓凝剂加量敏感性评价

基础配方和H10S 加量同2.3.1 所述,5 ℃下H10S 的加量做±20%改变,评价H10S 的加量敏感性。实验结果如表3、表4 所示,5 ℃下缓凝剂加量与稠化时间呈线性变化,缓凝规律明显。

表3 5 ℃下不同加量缓凝剂对超低温水泥浆稠化时间的影响(1.90 g/cm3)

表4 5 ℃下不同加量缓凝剂对超低温水泥浆稠化时间的影响(1.50 g/cm3)

2.4 超低温水泥浆体系性能评价

利用已经研选的材料配制密度为1.90 和1.50 g/cm3的超低温水泥浆体系,评价水泥浆抗压强度、流变性、自由液、API 失水量、冻-融循环等性能。水泥浆配方如下,海水配浆时,触变较大,建议加入分散剂。

4#(淡水)SD-G+160%C-SE8+1%G86S+0.34% H10S+0.25%X60L+F/W,密度为1.90 g/cm3

5#(海水)SD-G+160%C-SE8+1%G86S+0.44%H10S+0.3% F46S+0.25% X60L+S/W,密度为1.90 g/cm3

6#(盐 水)SD-G+160%C-SE8+0.23% H10S+1.5% G86S+0.25%X60L+14%NaCl溶液,密度为1.90 g/cm3

7#(淡水)SD-G+160%C-SE8+1% G86S+27%P62S+0.5%H10S+0.5%X60L+F/W,密度为1.50 g/cm3

8#(海水)SD-G+160%C-SE8+27% P62S+0.6%H10S+1%G86S+0.5%F46S+0.5%X60L+S/W,密 度为1.50 g/cm3

9#(盐水)SD-G+160%C-SE8+27%P62S+0.12%H10S+1.5%G86S+0.5%X60L+14%NaCl 溶液,密度为1.50 g/cm3

2.4.1 抗压强度评价

按上述配方配制超低温水泥浆并在-10~30℃下养护24 h,测试各水泥石的抗压强度,如表5所示。

表5 不同配方超低温水泥浆在不同温度下的24 h 抗压强度 MPa

可以看出,随着温度升高,水泥石抗压强度逐渐升高。淡水和海水配方水泥石抗压强度相差不大,盐水配浆水泥石强度最低,但都满足下一开次作业要求的水泥石最低抗压强度3.5 MPa 的标准。

2.4.2 流变性、自由液和失水性能评价

按上述配方配制水泥浆,评价各个配方在4℃下的流变性和自由液以及室温下的API 失水量。结果如表6 所示,水泥浆流变性能良好,失水量可控,无自由液。在现场顶替过程中,要严格控制水泥浆及替浆排量,采用层流顶替,防止在高流速下冲蚀冻土层坍塌[5]。

表6 超低温水泥浆的流变性、自由液及失水性

2.4.3 冻-融循环评价

水泥石冻-融破坏是指水泥石在浸水或者潮湿状态下,由于温度正负交替变化,水泥石中的水结冰后发生体积膨胀,当膨胀力超过其抗拉强度时,使水泥石产生微细裂缝,反复冻-融裂缝不断扩展,导致水泥石强度降低直至破坏。冻-融实验按照API RP 10B-2—2013[10]进行。冻-融循环实验最低测试温度为-7 ℃,1.90 g/cm3盐水水泥浆可保证混合水在-10 ℃下24 h 不结冰,形成的水泥石可抵抗-10 ℃的低温。测试结果如表7 所示,经过2轮冻-融循环实验后,该水泥石抗压强度无衰退,水泥石表面无开裂现象。而没加防冻剂NaCl 的1.90 g/cm3淡水水泥浆在第1 次冻-融循环后抗压强度下降约50%,水泥石表面出现微裂纹。

表7 1.90 g/cm3 水泥浆冻-融循环实验

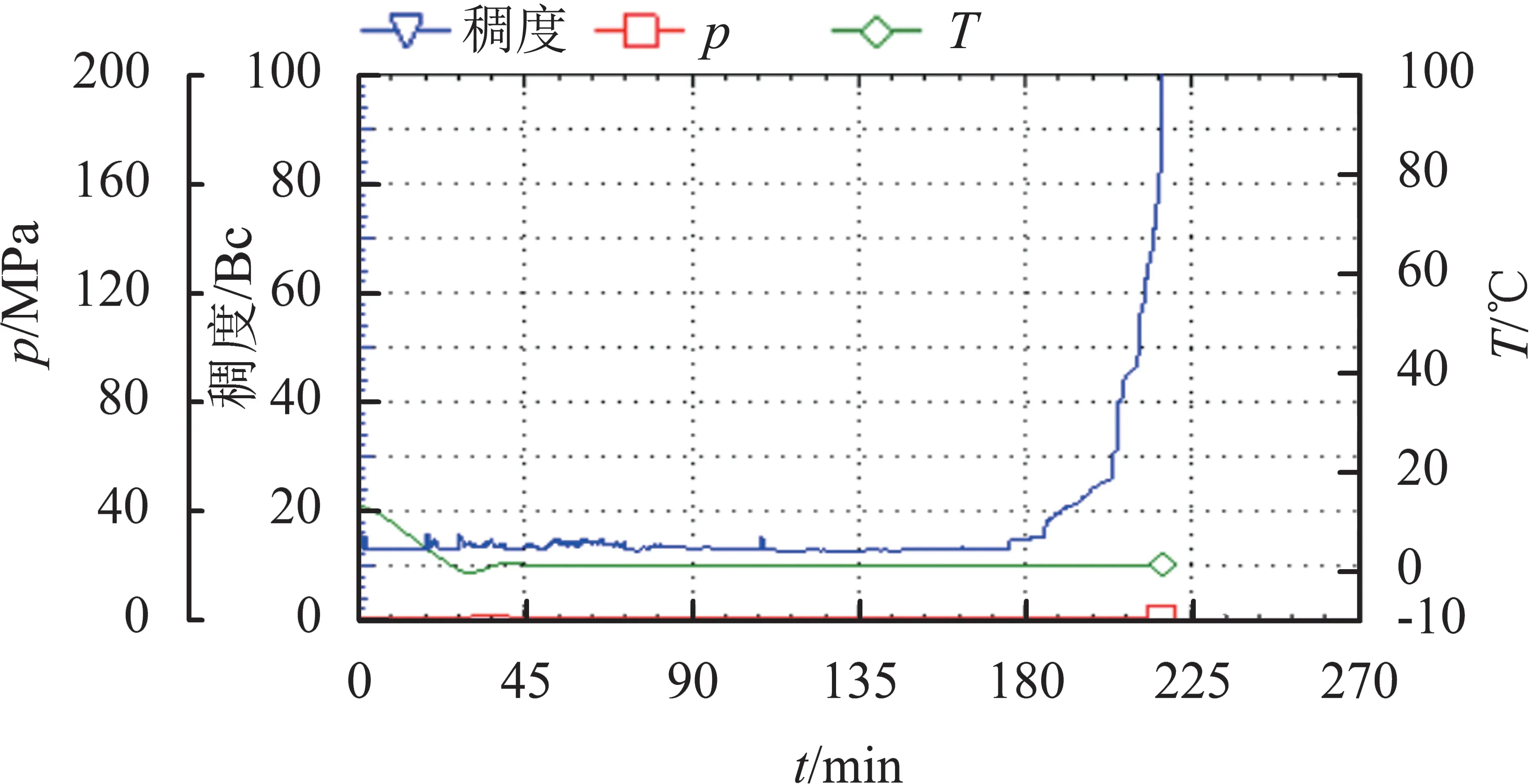

2.4.4 典型稠化时间和UCA曲线

水泥浆稠化曲线和UCA 曲线可模拟水泥浆的施工性能,见图3~图7。

图3 1.90 g/cm3 海水配水泥浆稠化曲线(0 ℃)

图4 1.90 g/cm3 海水配水泥浆UCA 曲线(4 ℃)

图5 1.90 g/cm3 盐水配水泥浆稠化曲线(0 ℃)

图6 1.90 g/cm3 盐水配水泥浆UCA 曲线(-3 ℃)

由图3、图5 可知,在实验过程中水泥浆稠度稳定,后期呈直角稠化现象,具有较好的防窜性能;由图4、图6 可知,UCA 强度发展迅速,短期内达到施工要求,这主要得益于低温胶凝材料C-SE8的快速水化。后期UCA 强度发展较慢,主要表现为G 级水泥的水化。而G 级水泥配制的普通水泥浆(100%SD-G+F/W+2%A97S+0.25%X60L)水化缓慢,如图7 所示,4 ℃下的稠化时间可达10 h,且过渡时间长,表现为稠度缓慢上升。

图7 1.90 g/cm3 普通水泥浆稠化曲线(4 ℃)

3 结论与建议

1.研选了低温胶凝材料C-SE8 和缓凝剂H10S,原料便宜、易得。复配G 级水泥和其他添加剂,分别用淡水、海水和14%NaCl 溶液配制了超低温水泥浆体系。淡水、海水、盐水体系最低适用温度分别为1 ℃、-3 ℃和-10 ℃,基本涵盖了北极地区常见超低温井段。

2.3种体系24 h 下的抗压强度均满足下一开作业要求,浆体具有良好的流变性能,失水量可控,且稠化时间易调整。

3.该体系混配方便,适用于永久冻土层导管、表层套管固井,也可适用于深水、超深水固井。