缓凝剂对脱硫建筑石膏性能影响的研究

(镇江建科建设科技有限公司,江苏 镇江 212100)

随着石膏基材料在我国的建筑生产中的大量应用,建筑石膏原料凝结时间过快的问题突显出来,一般脱硫石膏的凝结时间在 3~10min 以内,无法满足现场施工的要求。同时,现场施工对石膏的保水性、触变性等有着不同的要求,因此,各种建筑化学外加剂的使用,对材料本身应用的优化有着不可替代的作用。

常用的建筑化学外加剂一般有缓凝剂、增稠剂、触变润滑剂、减水剂这四种。除缓凝剂外,其余三种主要是通过改变石膏体系的用水量来提高其施工性,对石膏的强度影响较小,而缓凝剂对石膏的凝结时间和力学性能影响极大,因此,本文选择不同种类的缓凝剂,通过掺量试验,来研究其应用方式和缓凝机理。

1 缓凝剂原材料的选择

本文所用的脱硫建筑石膏为前期试验所得最佳值,即在煅烧温度为 180℃、煅烧时间为 3h、陈化时间为10d 情况下,制备而成的脱硫建筑石膏。

样品的基本性能指标见表 1,满足国家现行标准GB/T 9776—2008《建筑石膏》中 3.0 的要求。

表1 样品的基本力学性能指标

2 缓凝剂的影响

2.1 缓凝剂的选择

根据市场调研,现阶段缓凝剂的品种较多,主要包含:蛋白类、酒石酸及其盐类、糖类、有机膦类等,本研究选择其中较为常见且性价比较高的柠檬酸(CA)、SG-12、葡萄糖酸钠和六偏磷酸钠(SHMP)这四种常用的石膏缓凝剂,其性状如表 2 所示。

表2 缓凝剂性状

2.2 试验方法

为了研究缓凝剂对脱硫建筑石膏性能的影响,选取每种缓凝剂的掺量分别为石膏样品重量的 0.05%、0.1%、0.15%、0.2%、0.25%,测定缓凝剂种类及掺量对脱硫建筑石膏凝结时间、力学性能及微观形貌的影响,从而确定最佳的缓凝剂种类和用量。

2.3 不同缓凝剂用量对缓凝时间的影响

掺杂不同缓凝剂后的样品初终凝时间见表 3 和图1。由图表可知,随着缓凝剂用量的增加,四种缓凝剂对样品的缓凝效果均呈现增加的趋势,其中,SG-12 对样品的缓凝效果最佳,CA 略差,二者的缓凝效果远远优于葡钠和 SHMP。缓凝效果顺序为:SG-12>CA>SHMP>葡钠。

由图 1 可以看出,CA 和 SG-12 在小掺量情况下,即 0.05%~0.1%,就能产生很强的缓凝效果,而葡钠和SHMP 直到 0.25% 掺量时,尚未达到一个良好的缓凝效果。

2.4 不同缓凝剂用量对力学性能的影响

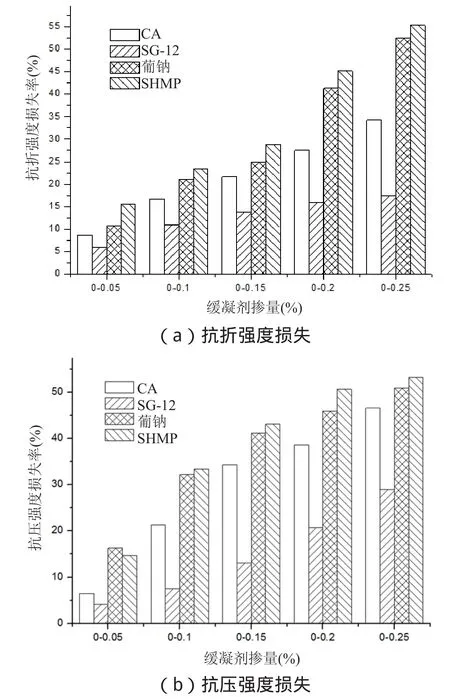

缓凝剂的加入延长了样品的初、终凝时间,但是也会对样品的力学性能带来负面影响,因此,需要平衡样品的初、终凝时间和力学性能,使得可操作时间和强度均能满足标准和现场施工要求。按照试验目的做了抗折抗压试验,试验结果如表 4 和图 2 所示。

表3 不同缓凝剂对初凝时间的影响

图1 不同缓凝剂对样品初、终凝时间的影响

由表 4 和图 2 可知,随着缓凝剂用量的增加,四个样品的抗折抗压强度均呈现下降的趋势。其中,SG-12的强度损失最低,CA 和葡钠次之,强度损失最大的是SHMP。

因此,综合来看,蛋白类的 SG-12 力学性能损失最少,缓凝效果最佳,是一种适宜的高性能石膏缓凝剂。

2.5 强度损失机理

根据表 4 作力学性能损失率图,见图 3。

表4 不同缓凝剂对样品强度的影响

图2 不同缓凝剂对样品力学性能的影响

一般来说,缓凝剂的掺量和强度损失率并非呈现正比关系,而是存在一个临界值。当该种缓凝剂的掺量达到一定数值时,其强度损失率快速增长。由表 4 可以看出,对于抗折强度,当 SHMP 和葡钠的掺量达到 0.05%时,石膏的强度损失就已经达到 15.58% 和 10.65%,当掺量达到 0.25% 时,其强度损失已经高达 55.32% 和52.47%;其余两组缓凝剂,在低掺量时,强度损失和SHMP 相差不大,随着掺量的增加,其强度损失增长率相对 SHMP 和葡钠较小。这说明对于抗折强度,糖类的葡萄糖酸钠和无机盐类的六偏磷酸钠对其影响较大。对于抗压强度,除蛋白类的 SG-12,其余三种缓凝剂在掺量超过 0.05% 之后,其强度损失增长率都极高,在0.25% 掺量时,分别达到 46.57%(CA)、50.87%(葡钠)以及 53.16%(SHMP),而同掺量下的 SG-12,其强度损失只有 17.40%。

图3 不同缓凝剂作用下样品力学性能损失率

2.5.1 SEM 晶型分析

通过 SEM 对晶型的检测,得出了不同缓凝剂下不同含量下的石膏 SEM 晶型组图,经过对多张 SEM 晶型图的分析发现 10μm 下的石膏晶型图变化差异最直观可见最易分析,因此本次试验选取 10μm 级下的 SEM图。按照两种分析方法对不同缓凝剂下不同含量下的石膏 SEM 晶型图进行分析比较,最终得出相应结论。两种分析方法如下:

(1)对同种缓凝剂不同掺量下的石膏 SEM 晶型图进行分析对比。本次对比方法分别按加入不同掺量(0%、0.05%、0.15%、0.25%)的 CA、SG-12、葡钠和 SHMP,做出 4 组对比组图,见图 4~7。

图4 不同掺量 CA 缓凝剂石膏样本的 SEM 图

图5 不同掺量 SG-12 缓凝剂石膏样本的 SEM 图

图6 不同掺量葡钠缓凝剂石膏样本的 SEM 图

图7 不同掺量 SHMP 缓凝剂石膏样本的 SEM 图

由图 4~7 晶型对比图可以看出,未加入缓凝剂的石膏样本晶型多为针状且细长,少量为板状,晶体之间桥连紧密,总体呈现出晶体连接紧密形状细长的状态。加入四种缓凝剂后的石膏样本晶型多为短小体态,同时随着加入缓凝剂含量的增多,晶体产生粗化和连接松散现象,且粗化程度、连接松散程度和加入缓凝剂含量多少成正比关系,总体呈现出晶体短小粗化且晶体之间连接稀疏松散、间隙较大的状态。将此 SEM 对比的结果和之前的四种缓凝剂强度试验测试结果做比较,进一步验证了之前强度测试得出的随缓凝剂含量的增加石膏强度不断降低结论具有可靠性。

(2)对四种不同缓凝剂在 0.05%、0.15%、0.25%掺量下石膏的 SEM 晶型图进行分析对比。

通过对图 4~7 b)、c)、d) 组的分析,可以发现掺入SG-12 缓凝剂的晶型图在 0.05%、0.15%、0.25% 掺量下的晶体之间间隙最小、桥连点最多,晶体较未添加缓凝剂晶体样本形状的变形程度最小、紧密度最高。同时通过图可见在 0.05%、0.15% 的掺量下 SG-12 石膏晶体的紧密程度较其他掺量相对较高,晶体之间的连接点较多,晶体之间的空隙较小。综合之前试验和生产需要综合考虑,选择掺量 0.15% 的 SG-12 添加剂作为最佳缓凝剂具有可靠性。

3 结语

通过本文的试验分析得出:

(1)蛋白类的 SG-12 缓凝剂对石膏缓凝时间的影响最显著,四种缓凝剂的缓凝效果顺序为:SG-12>CA>SHMP>葡钠。

(2)随着缓凝剂用量的增加,四种缓凝剂的抗折抗压强度均呈现下降的趋势。其中,对抗折强度来说,SG-12 的强度损失最低,CA 和葡钠次之,强度损失最大的是 SHMP;对抗压强度来说,SG-12 的强度损失也是最低,CA 和葡钠次之,强度损失最大的是 SHMP。因此,综合来看,蛋白类的 SG-12 力学性能损失最小。

(3)综合以上试验结论再配合SEM断面分析,得出掺量在 0.15% 的 SG-12 缓凝剂为最佳缓凝剂选择。

(4)在工厂的实际生产过程中,可以参考本文所得最优缓凝剂和缓凝剂的最佳掺量进行添加,以达到最优的生产效果。