数控机床液压与气压系统常见故障与诊断

李华芳

(陕西工业职业技术学院 数控工程学院,陕西 咸阳 712000)

在数控加工技术愈发成熟的趋势下,机床设备也开始走向自动化与智能化,精确度也逐渐提高。但是,在现代化机床整机自动化中,不仅有数控系统,还需配置液压传动与气压传动装置,以此作为整机实现自动化的辅助。不论数控机床类型,液压与气压传动都可以实现有效传动与科学控制[1]。

1 数控机床液压与气压系统常见故障

1.1 油液污染

就数控机床液压系统来讲,油液污染属于典型性突出问题,同时也是导致传动系统故障的关键要素。在实际使用时,由于液压系统制造与组装等阶段,会伴有一定污染物,并且机床工作环境太过恶劣,一旦系统密封性不佳,极有可能会进入污染物,以此引发油液污染。在液压系统油液污染程度超出允许范围时,则会直接威胁液压系统运转,甚至还会导致传动系统报废等严重状况。另外,部分加工制造企业并不注重数控机床维护与保养,过于形式化,造成液压系统污染物难以快速有效清理彻底,长期下去,势必会对液压系统运转的安全性造成影响。

1.2 系统振动与噪音

液压系统振动与噪音十分常见,如果处理不及时,就会阻碍数控机床有效运转,这样一来,既会降低产品合格率,又会降低运行效率,缩减机床使用寿命。此外,太过剧烈的振动与噪声也会威胁工人身体健康与正常休息,尤其是听觉方面。液压系统在数控机床运行时,造成振动与噪音的原因各式各样。数控机床运行具备自身固有工作频率,液压系统也具备固定工作频率,二者在运转时容易发生共振,这也是造成系统振动的要素。而且液压系统在运转时,泵内会进入一定空气,而压力泵高压会导致气泡快速排出,形成脉冲,引发系统噪声[2]。

1.3 系统油温过高

在液压系统中,液压油发挥着重要介质作用,温度与系统使用效率密切相关,以此影响了数控机床顺利运行。一般来说,油温处于40~50 ℃是最佳状态,可以充分发挥液压系统效率。但是,液压元件匹配设计不合理,油液型号与粘度不符合标准等,都会导致系统内部生成热量,促使油温过高。与此同时,系统冷却效果较差,无法有效快速散热,也会造成油温上升。系统油温上升会直接影响数控机床的正常运转,主要体现在橡胶密封件软件,密封效果大大降低。并且油液在高温状态下,容易氧化生成杂质,堵塞管件的缝隙,造成压力阀失灵。

1.4 系统爬行

系统爬行故障会严重影响数控机床正常工作,导致零部件加工效率与质量快速下降。在实际使用时,导致系统爬行的因素非常复杂,但是总体可划分为两大方面。其一,系统爬行经常出现在低速运行环节,这是由于低速运行过程中,接触面逐渐增加,摩擦随之加剧,从而引发爬行现象。其二,数控机床正常使用时,势必会发生元件磨损现象,以此导致元件缝隙加大,密封性较差,直接影响液压缸推力,引发爬行故障[3]。

1.5 系统压力异常

一般情况下,系统运转会发生压力不足或者不稳定等各种异常现象,导致卡紧装置力度不充足,造成机械零部件精确度难以达到规定标准,严重影响机床稳定有序运行。造成液压系统压力异常的因素各式各样,主要有液压系统压力泵生产不达标,液压系统油箱漏油引发严重缺油现象,杂质堵塞管道造成油路不通畅等。

1.6 PCB数控机床气压系统故障

三坐标的连续控制专门加工线路板数控机床加工,气压传动系统对主轴夹头加紧与松开、机械手取刀与放刀、Z轴压力脚、气压驱动机械手气压缸驱动等等进行科学有效控制。PCB数控机床气压系统常见故障主要包括:主轴夹头夹刀过松,甚至存在掉刀现象;机械手取刀与放刀不到位;机械手抓刀力不足[4]。

2 数控机床液压与气压系统故障诊断

2.1 故障诊断流程

首先,看。观察系统运转的速度、压力值、油液、振动与加工的零部件质量。看速度可基于对液压缸运动情况的详细观察,即出现跳跃,或者走停相间,导致流量出现异常。其次,听。即泵与回流管出油口等位置状况,通过听系统的振动与噪声,可以准确判断故障位置与原因,并及时采取维修措施。再次,摸。即系统表层温度、连接件松紧、振动与爬行等状况。然后,闻。即液压系统橡胶件,在温度比较高的时候,可以采用闻味的方式,对油液进行详细检查。随后,阅。对系统设备档案资料进行详细查看,观察系统是否出现故障,通过记录寻找故障原因,并从系统日检卡或定检卡中获得有价值的信息,同时还要查看维修保养记录,获得更多有效信息,及时排除故障。最后,问。针对操作人员与管理人员,询问设备相关情况,以此使得维修人员准确判断,并利用仪器设备检查系统,明确 故障位置与原因,采取措施加以处理与保养[5]。系统故障诊断具体流程如图1所示。

图1 系统故障诊断流程

2.2 故障诊断方法

故障诊断员工达到故障现场,应先通过操作人员充分了解系统故障表现形式,询问系统以前运行是否出现故障预兆。系统故障大部分并非突发性的,而是在一定征兆后才衍生的,因此,通过操作人员了解并分析,有利于为进一步诊断故障提供有效依据。在了解故障状况之后,与故障机床液压系统维修保养记录进行对比分析。即通过详细分析维修保养记录,可找到系统薄弱点与故障多发类型,以此与初始判断比较分析。此外,维修记录还能作为制定新型维修方案的重要根据,从而有效提升系统故障解决效率与水平。在明确故障类型与维修保养方案后,还能就维修方案诊断系统故障。即明确故障准确位置,以此采取具有针对性的措施快速有效解决故障。依据故障诊断结论,确定是否需要进行元件更换,或者修复处理。在排除系统故障后,还需要全面记录故障具体情况与诊断过程、采用措施,以此为后续故障检测与诊断工作提供帮助。

为了有效保障系统故障诊断效率与质量,在此基础上,还要求技术人员在日常工作过程中,积极吸收更多新专业技术知识,充分掌握并了解液压系统与气压系统运行原理与机制,并明确系统构成元件的作用,做到全方位了解,这样一来,才能够快速准确诊断故障,制定出有效的、可行的解决对策,从而实现对系统的科学管理与维护,以此延长系统使用寿命[6]。

3 实例分析

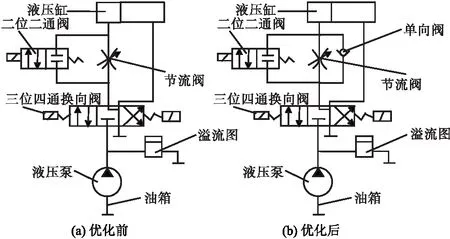

某机床液压系统与气压系统在快退动作的时候,发生了先朝向零部件方向冲击,再进行快退动作的现象,不仅对加工精确度造成了直接影响,而且在工人发现时,已经出现了大量废品。对此环节运行原理与机制进行详细分析,系统原理具体如图2所示。

图2 系统工作原理

从图2可知,此系统利用进口节流进行速度调节,通过液压泵定量,而三位四通换向阀的中位机能为Y型,即换向时一侧是油压,一侧是负压,很容易造成液压冲击,换向稳定性较差,但是位置的精确性相对较好。工作原理是,在液压缸快退动作的时候,二位二通阀与三位四通换向阀需要同时进行换向操作,这主要是因为三位四通换向阀的时间滞后,造成二位二通阀接通时,部分压力油进入了液压缸工作腔中,导致液压缸发生前冲,在三位四通换向阀换向完成之后,液压油才会全面进入液压缸有杆腔中去,而无杆腔中的液压油才会回流到油箱中。

由此可知,系统出现故障主要是由于设计不合理造成的,对此进行系统优化,在二位二通阀与节流阀上并联单向阀,即图2(b)所示。在液压缸快退动作的时候,无杆腔液压油以单向阀为载体回流到油箱中,促使二位二通阀依旧保持在关闭的状态下,以此防止液压缸发生前冲,有效排除故障,保证系统正常稳定运转[7]。

4 结 论

总之,当下我国数控机床技术正在迅速更新发展,然而液压系统与气压系统存在一些常见故障,会对数控机床发展造成严重影响,这就需要技术人员在充分掌握专业知识的基础上,不断更新自身知识体系,并全面了解掌握故障诊断技术。本文对数控机床液压系统故障与气压系统常见故障的详细分析,并提出了科学可行的系统故障诊断流程与措施,能够在很大程度上解决液压与气压系统故障,并进一步保证零部件生产整体质量。