管道挖沟动力定位工程船结构设计

乔国瑞

(中国船舶及海洋工程设计研究院 上海200011)

引 言

管道挖沟动力定位工程船“海洋石油295”(以下简称为本船)为一艘海工特种作业工程船,主要用于海底管道挖沟作业、膨胀弯安装作业、清管试压支持作业、海管维抢修作业、潜水作业、ROV支持等,由海洋石油工程股份有限公司投资、中国船舶及海洋工程设计研究院(MARIC)、中船黄埔文冲船厂建造,拥有中国船级社(CCS)和挪威船级社(DNV)双重认证。本船是我国首艘自主设计建造、拥有自主知识产权的最新型动力定位挖沟工程船,在满足国内海管挖沟市场的同时,也可进军国际市场,它的投入使用填补了国内空白。

本船功能需求较多,相应的设备较多且特殊,对船体结构在结构布置、船体强度、船体振动及结构质量控制等方面需进行综合平衡,达到满足功能要求及结构优化的目的,以下就结合功能对本船横剖面、总纵强度、首尾导缆结构设计、主要设备加强及振动评估等设计要点进行介绍。

1 船型概述

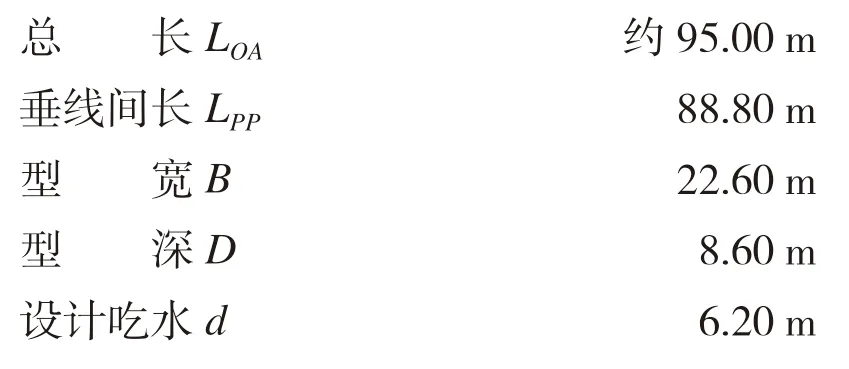

本船为一艘流线型船首、方形船尾、设有艏楼、采用全电力推进、具备DP-2 级动力定位的海底管道挖沟工程船,满足B 级冰区要求。主要参数如下:

根据如下作业功能,本船配置了相应设备,并配置3 个首侧推和2 个尾部全回转推进器以满足DP-2 要求,另外配置抗横倾水舱和减摇水舱。主要作业功能及配置:

(1)海底管道挖沟作业(首部拖曳或尾部拖曳):配备首部拖曳绞车、导缆器、首柱拖缆槽、尾部可拆式门吊、吊放绞车、牵引绞车、尾部拖曳绞车、升降式液压挡销、100 t 折臂吊、遥控机器人(ROV)、空气潜水装置、挖沟机(自行式挖沟机、浅水射流挖沟机、深水挖沟机)等,最大作业水深100 m/300 m。

(2)海底埋缆(首部拖曳):配备埋缆机、电缆盘、ROV、门吊等,最大作业水深100 m。

(3)膨胀弯安装:搭载空气潜水装置、折臂吊等,作业水深60 m。

(4)其他:清管试压支持、潜水作业、ROV支持等。饱和潜水作业水深200 m。

总布置侧视图如图1 所示。

图1 总布置侧视图

2 典型横剖面设计

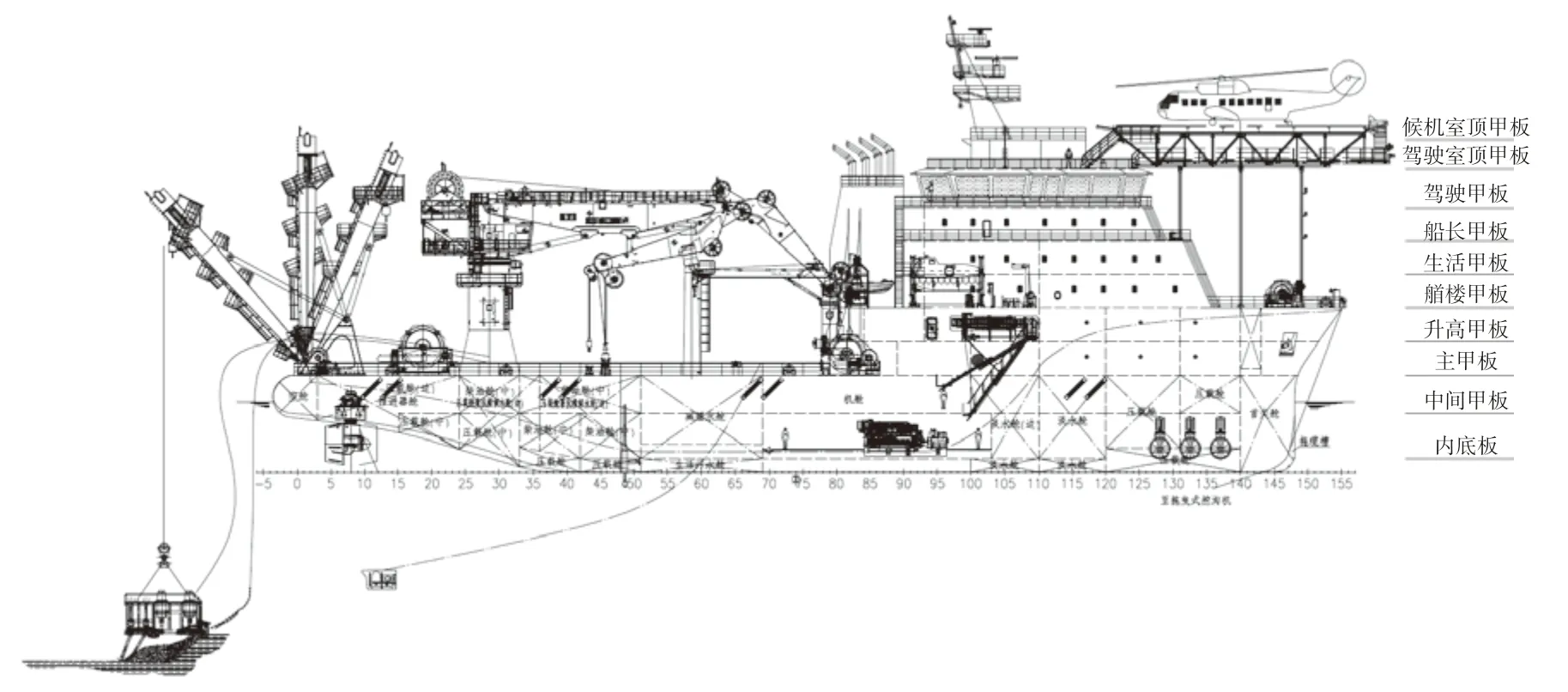

2.1 船体结构布局及骨架系统

本船船体结构型式采用了混合骨架型式。从满足船体梁总纵弯曲强度、屈曲强度及控制结构质量的需要,离船体梁横剖面中和轴较远的主甲板、船底板、内底板及船底桁材采用纵骨架式。因本船主尺度并不大,计算船长小于90 m,可不必校核船体梁屈曲强度[1]。由于本船均为中拱工况(见图3),船体梁弯曲时,船底板、内底板及底部桁材采用纵骨架式,有利于满足屈曲要求。本船船舯0.5L范围内左右舷各设一道连续边纵舱壁,船体梁剪切强度也易满足,因此考虑舷侧和边纵壁采用横骨架式结构,该型式建造工艺较为简单,横向强度较好,但横骨架式稍重(比纵骨架式重约7 t)。典型剖面见下页图2。

图2 典型横剖面

2.2 强力甲板设计

本船主甲板为强力甲板,中后部为作业区甲板,作业面积约900 m2,甲板设计载荷为10 t/m2。若按照中国船级社规范第2 章计算,甲板纵骨的剖面模数需不小于354 cm3,纵骨需取HP240×11,支撑纵骨的强横梁高度也相应增大,对于设备舱室的层高也会有一定的影响。经与上海规范所和广州审图中心讨论,甲板构件可参照规范“驳船”部分载货甲板的要求进行校核,纵骨的剖面模数需不小于137 cm3,综合考虑甲板载荷及甲板设备布置情况、强横梁腹板高度等因素,甲板纵骨实取HP220×10,强横梁腹板高500 mm。甲板纵骨质量较HP240×11 减轻了约7 t。

3 总纵强度

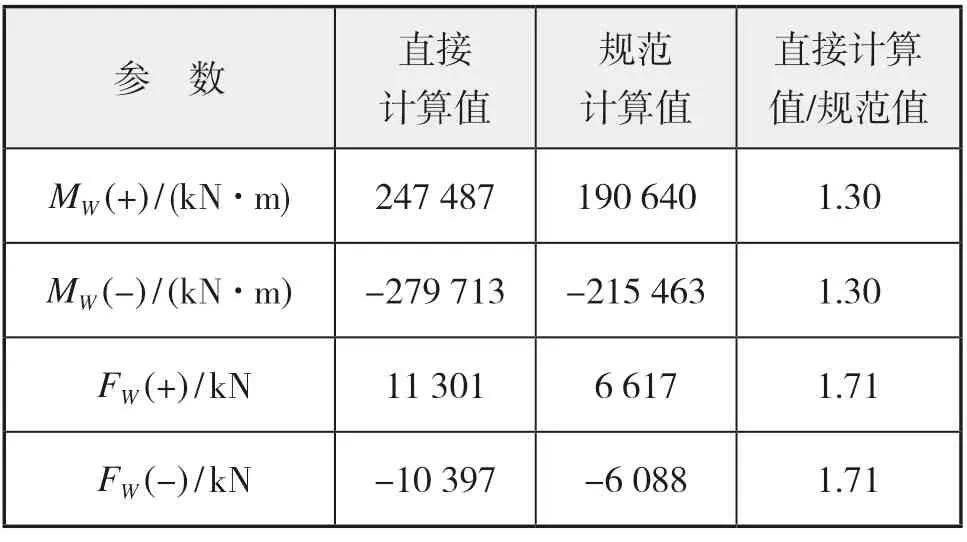

本船作业功能较多,各航行和作业工况(包括拖曳挖沟、自行挖沟、A 架吊放、折臂吊作业、拖曳埋缆等)下的船体总纵强度需满足船级社的要求。总纵强度校核方法按CCS 规范[1],船体梁遭受静水载荷和波浪载荷,其中波浪载荷因本船尺度比不满足规范要求,需采用直接预报方法,直接预报采用DNV 船级社开发的SESAM/WADAM 和SESAM/POSTRESP 程序,长期海况取北大西洋波浪散布图,概率水平取10-8,并根据CCS 规范对该直接预报值进行非线性修正,得到波浪弯矩MW和波浪剪力FW。直接计算结果与规范计算值比较见表1。

表1 波浪弯矩和剪力直接计算极值与规范值比较

根据船体结构布置、各工况静水弯矩和剪力分布情况及船级社规范的要求等确定全船计算剖面位置,通过BV 船级社Mars 软件计算各计算剖面的剖面模数WC及单位剪力作用下的剪应力τ0。根据各工况静水弯矩和剪力分布情况,初步得到静水弯矩和剪力包络线即许用静水弯矩见下页图3 和图4,以此作为设计静水载荷进行总纵强度校核,具体校核方法和公式见CCS 规范。

根据船级社规范,对船体梁弯曲强度和剪切强度进行校核,均满足船级社要求。但由于尾部布置全回转推进器而使得船尾底部线型上抬明显(见图1),且底部为单底,造成尾部剖面模数和惯性矩都下降明显,该区域的总纵弯曲强度裕量较小。首部侧推区域由于船底为横骨架式且线型变化较大,总纵弯曲强度裕量也较小。

通过表1 及下页图3 可知,按直接计算的波浪弯矩和设计静水弯矩的总弯矩比按规范计算的波浪弯矩和静水弯矩的总弯矩增加了13.8%,这对于结构质量控制显然不太有利。

对于屈曲强度,虽然船级社规范不作要求,但由于舷侧和纵壁采用横骨架式,对屈曲强度不利,因此参照船级社规范进行屈曲校核,考虑在机舱区连续纵壁下端靠近内底板处增加局部防屈曲筋,使其满足屈曲强度;而辅设备舱区域边纵壁下端为减摇水舱开孔,则不必考虑加强筋。

图3 各工况下的静水弯矩与许用静水弯矩

图4 各工况静水剪力与许用静水剪力

4 首部拖缆作业和尾部拖缆作业结构设计

本船具备首部拖曳作业和尾部拖曳作业两种作业形式。首部作业方式是通过艏楼上的首部拖曳绞车、四滚柱导缆器、艏柱拖缆槽以悬链线形状牵引挖沟机进行浅水拖曳作业(最大作业水深100 m)。尾部作业方式是通过位于主甲板中部的拖曳绞车、尾部升降式液压挡销、尾部圆形尾封板以悬链线形状牵引挖沟机进行深水拖曳作业(最大作业水深300 m)。 其中,凹形艏柱拖缆槽和导缆圆尾是本船首尾拖曳作业系统的重要组成部分,且并无类似船舶设计可作借鉴,这也是本船结构设计的创新之处。

4.1 凹形艏柱拖缆槽

首部拖曳作业系统中,由于布置需要,拖曳绞车只能布置在艏楼甲板上,钢丝绳经导向装置导向船底,设计过程中考虑过几种导向方案:

(1)首柱下端设导向滑轮;

(2)首部舱内设方形通道至船底,船底设导向滑轮;

(3)利用首柱作为导向装置。

前两种方案均需在水面以下设置导缆滚轮,维修不方便,方案(2)方形通道也会影响首部布置及空间;方案(3)不需维护,缺点是需特别定制艏柱。综合考虑之下决定采用特殊艏柱导缆型式。

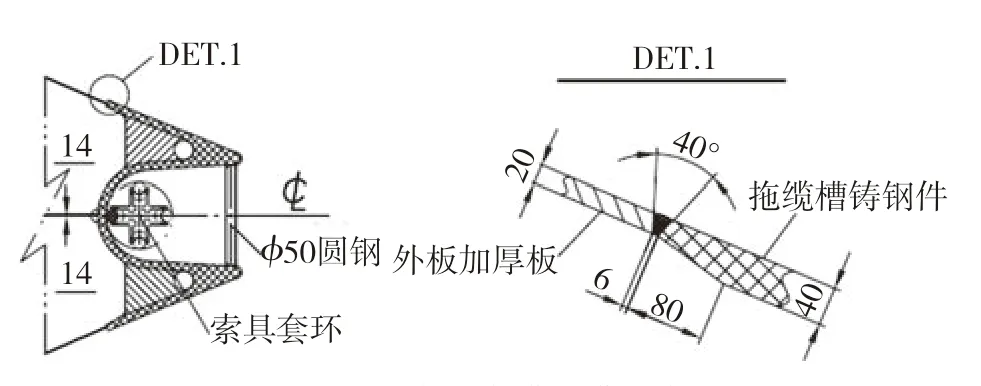

为满足浅水拖曳挖沟作业需要,考虑拖曳钢丝绳从艏楼沿艏柱向后下方拖曳,艏柱板线型尖瘦,为保证强度、刚度,拖缆槽采用凹槽型铸钢型式,钢丝绳从凹槽穿过,凹槽设置若干挡筋以防钢丝绳滑出槽外。艏柱设计还需注意以下几点:

(1)铸钢件线型应与首部线型一致,由于艏柱处线型尖瘦,拖缆槽需尽量做小;

(2)应考虑拖缆槽与外板及艏柱水平加强肘板的连接,外侧与外板对接,后端与艏柱水平加强肘板对接;

(3)虽然线型尖瘦,但凹槽大小还需满足拖缆索具套环尺寸要求;

(4)从铸造工艺考虑,铸钢件的厚度也不能太薄。 因此凹形艏柱拖缆槽最终为内外双曲面型式,典型截面见下页图5,其线型复杂,铸造难度大,精度也有一定要求。

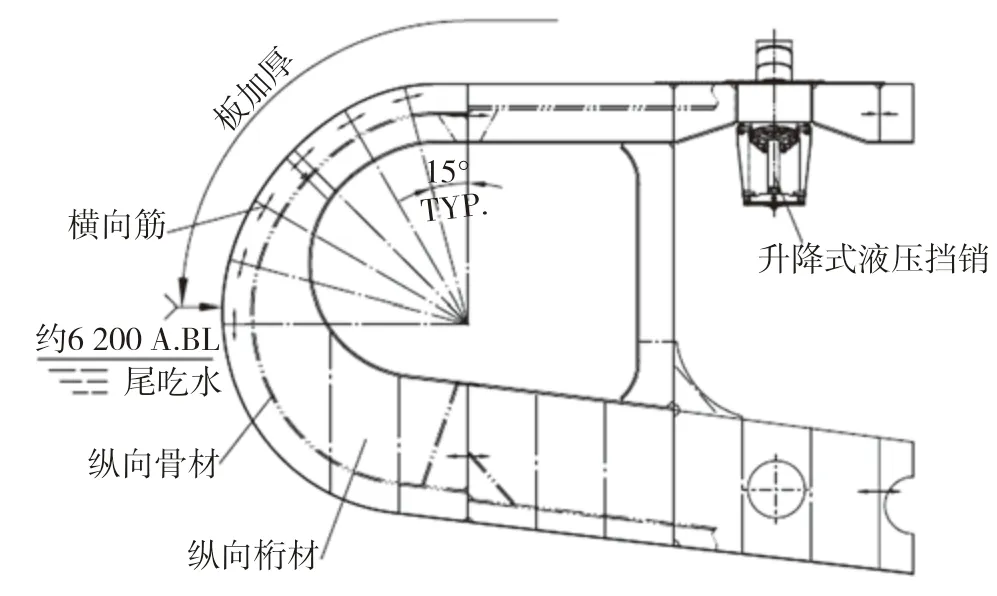

4.2 导缆圆尾设计(尾部拖缆作业)

尾部拖缆作业,拖曳绞车布置在主甲板中部,钢丝绳需经尾部导向船外进行拖曳作业。尾部结构设计过程中,也考虑过两种导向装置方案:

(1)船尾段设置滚筒,如一些拖船上有所应用;

(2)船尾设计成圆尾(封板)型式,以代替圆滚筒。

图5 凹形首柱拖缆槽典型剖面

前者滚筒方案,滚筒与结构连接较为复杂,由于本船干舷小,滚筒的下部会处于液面以下,对舱室的密性也带来一些影响,维护也不太方便;后者圆尾设计,则不存在滚筒方案的缺点,且由于尾部拖曳作业的特点,拖缆时钢丝绳基本不会与圆尾纵向摩擦,主要是会产生横向摩擦,因此在圆尾前部甲板设置一升降式液压挡销用以限制钢丝绳的横向滑移,另外在滑移区域适当设置防磨材料,可以减少摩擦对钢丝绳的影响。综合考虑后,决定采用圆尾设计导缆型式。

为保证导缆圆尾的强度,参考尾滚筒的设计特点[2],圆尾部分的甲板、尾封板局部加厚;甲板、船底板均为纵骨架式,圆弧尾封板扶强材垂向布置,并与甲板纵骨和船底纵骨相连,此外在圆弧部分增设横向加强筋。圆尾结构如图6 所示。

图6 导缆圆尾结构(CL)

5 主要设备加强

本船装备诸多作业相关的设备,如可拆式门型吊架、100 t 折臂吊、吊放绞车、拖曳绞车、导缆器、升降式液压挡销等,这些设备的加强各有特点,根据设备布置、设备资料结合结构布置情况对其进行结构加强,加强结构强度校核采用通用有限元计算分析软件MSC/PATRAN/NASTRAN 进行直接计算。载荷由设备商提供,强度衡准按船级社规范。

5.1 尾部可拆式门型吊架

主甲板尾部设有一可拆式门架,起吊能力100 t,用于首部拖缆作业或尾部拖缆作业时收放挖沟机或埋缆机。门架与船体连接型式并非常规的独立底座连接,而是采用直接通过螺栓钻进主甲板的型式,该型式对甲板面积影响较小,拆除后作业甲板也比较平整,但这种连接型式存在一些难题和风险:

(1)以甲板作为基座面板,对甲板的精度(平面度、粗糙度)、强度和刚度要求较高;

(2)为保证主甲板的密性,螺栓不穿透甲板,甲板板需特别加厚,内螺纹攻孔工艺要求和精度要求很高,螺孔数量多(100 多个)且较为密集,若某一螺栓孔攻孔失败或不满足要求,整块甲板都可能报废;

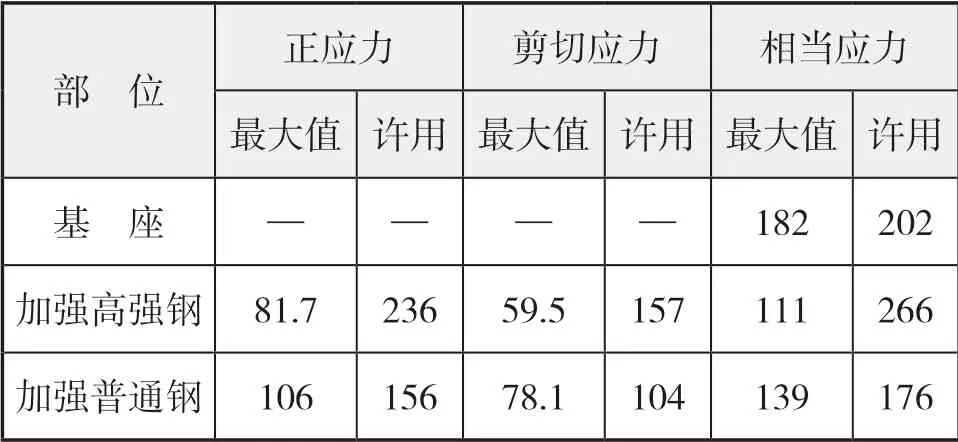

表2 各工况应力计算结果MPa

(3)由于螺孔密集,下加强结构布置空间也比较紧张。门吊底脚处的主甲板板厚取100 mm,并与主甲板正常厚度逐渐过渡,厚板的削斜加工工艺要求也很高。由于底座甲板加工工艺和精度的要求高,船厂无法加工,只能委托第三方进行加工。对尾部甲板及加强结构强度进行校核,计算结果见表2,典型工况应力分布见下页图7。由于门架底座甲板下面是全回转推进器,支柱布置受限,甲板纵桁跨距较大,纵桁和强梁端部处支撑舱壁正应力和剪切应力均较大。

图7 LC1工况下加强结构Von Mises应力分布

5.2 折臂吊基座

主甲板尾部右舷设有一折臂式海工起重机,起吊能力100 t×15 m,带主动波浪补偿功能。根据起重机筒体直径及甲板下面纵横舱壁位置,考虑甲板上吊机加强基座采用方转圆过渡筒体型式,即“天圆地方”型式,甲板处底座为5.4 m×4.2 m,上面为3 593 mm 的圆筒体,过渡底座高4 m,在圆变方接头处设置水平环材,在过渡底座设置垂直筋,以改善应力水平[3]。过渡筒体作为一独立舱室使用,筒体板上开设钢质门、百叶窗等,基座甲板下为油舱,还需考虑做电缆通道及检修空间。对基座加强结构进行强度分析,计算结果见表3。

表3 各工况最大应力计算结果MPa

典型工况应力云图见图8,高应力区域主要在圆变方接头处以及圆变方过渡基座四角处,圆变方过渡基座的四平面区域应力较低,因此将门、窗、电缆等开孔设在这些应力水平较低处。

其他一些设备,如动力定位系统(尾部两台2 500 kW 全回转推进器、首部3 台800 kW 侧推器)、锚泊设备、系泊设备、直升机平台等加强和强度校核就不一一介绍了。

图8 横吊工况基座筒体Von Mises应力分布

6 船体振动

本船设备众多,包括一些对船体振动控制不利的激励源,如尾部2 台全回转推进器、首部3 台侧推器、机舱内4 台主柴油发电机组和1 台辅柴油发电机组、首楼内1 台应急发电机组。由于本船生活区位于首部,且机舱位于生活区之下,这样6 台发电机组及3 台侧推器对生活区的振动影响更为直接。为保证居住舒适性,对本船的全船自由振动、生活区甲板局部自由振动进行分析。

6.1 全船自由振动分析

主要激励源频率如表4 所示。

表4 主要激励源频率Hz

计算工况选取4 种航行、作业典型工况。

衡准参照《船上振动控制指南》要求,采用有限元整船分析计算时,船体1~3 阶固有频率应与激励频率分别错开±8%~±10%、±10%~±12%和±12%~±15%。[4]

各工况下船体梁自由振动固有频率见表5。

表5 各工况船体梁自由振动固有频率Hz

通过表4 和表5 可知,船体自振频率与全回转舵桨叶频、首侧推叶频以及主发、辅发和应发的激振频率错开比例均符合要求,但与全回转舵桨轴频、首侧推轴频错开比例较小,存在共振风险,因此需进行强迫振动分析,见6.3 节。

6.2 生活区甲板局部振动分析

根据《船上振动控制指南》要求,生活区甲板的自振频率应与激励频率错开±10%~±15%。通过计算,生活区七层甲板局部振动频率与激励频率错开比例均可满足要求,个别区域不满足时,可通过增加或增大甲板桁材使其满足要求。

6.3 强迫振动分析

强迫振动分析选取两种航行、作业典型工况。强迫振动衡准参照ISO 6954(2000E),采用所有频率下权重值的均方根值RMS 来评价船体振动,具体计算方法及评价值参见ISO 6954(2000E)。全回转舵桨、首侧推由螺旋桨空泡引起的叶频脉动压力根据《船上振动控制指南》相应公式计算;主发、辅发激励载荷由设备商提供。通过计算,船体结构振动相应的最大加速度RMS 值为51 mm/s2,小于214 mm/s2;最大峰值速度RMS 值为1.42 mm/s,小于3 mm/s,均满足ISO 6954(2000E)的要求。

6.4 减振措施

根据本船激励源情况及振动评估,采取了一些措施进行防振减振:

(1)对全回转舵桨、首侧推、各发电机组等主要激励源的基座处进行结构加强,提高板架刚度,改变板架的固有频率;

(2)对上述设备及空调等基座桁材、横隔板、横肘板的腹板敷设高性能阻尼材料;

(3)机舱因船东仅允许设4 个支柱,支柱处甲板设置箱型梁以提高甲板板架刚度,对生活楼后端壁以及烟囱端部也作了有效支撑;

(4)对于较大的甲板板架,如无法设置支柱,则考虑增加或加大甲板纵桁或强横梁;

(5)对于较重的雷达桅处甲板,调整甲板下舱壁与雷达桅柱对齐,并对舱壁进行加强。

7 结 语

本文对国内首艘管道挖沟动力定位工程船的结构设计要点进行了梳理,限于篇幅,结构设计如机舱支柱及甲板支撑构件设计、减摇水舱设计、全回转推进器加强、首侧推加强、重量重心控制等内容无法一一介绍。本船在试航及实船作业中,船东对结构设计、重量控制、振动情况等方面均很满意。本文中的一些设计理念、结论,可以为类似的海工特种作业船舶的结构设计提供一些借鉴参考。