地面集输用柔性复合管开裂失效原因分析

齐国权,崔小虎,祁小兵,毛学强,燕自峰,方 艳,贺焕婷,张玉香

(1. 中国石油集团石油管工程技术研究院,石油管材及装备材料服役行为与结构安全国家重点实验室 陕西 西安 710077;2. 中国石油塔里木油田分公司 新疆 库尔勒 841000;3. 中国石油青海油田钻采工艺研究院 甘肃 敦煌 736202)

0 引 言

随着油田开发的深入,集输系统用金属管道的腐蚀问题日益突出。由于腐蚀造成一系列不利影响,例如油管停输或降低输量、油气资源损耗浪费、生态环境严重污染、维修与治污成本上升和H2S泄漏产生人员危害等。柔性复合管因其优异耐腐蚀性已成为解决地面集输管网腐蚀问题的重要方案之一,目前成为用量增长最快的非金属管,在“今后若干年要大力提升勘探开发力度”及效益建产的要求下,柔性复合管应用前景十分广阔[1-4]。

1 现场情况

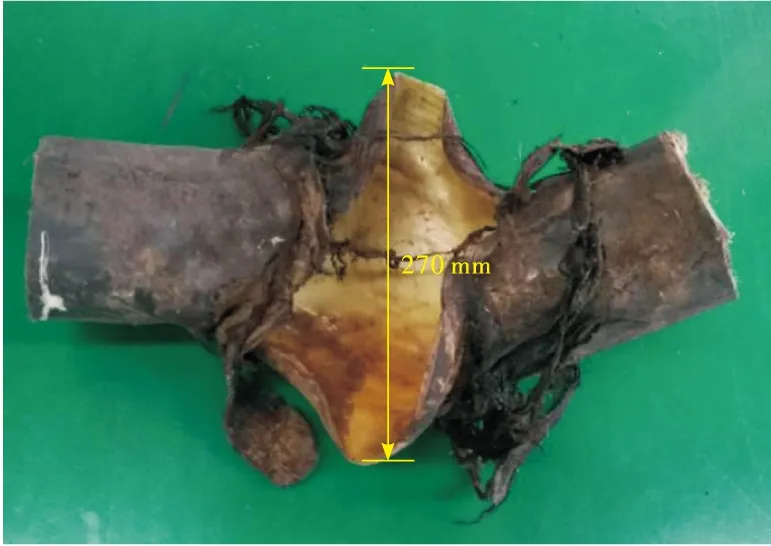

2019年初,某油田集输管道用柔性复合管在距离井口约150 m处发生泄漏事故。泄漏点位于管体6点钟位置,管体从地面隆起呈直角,如图1所示。截至失效发生时,该条管线服役时间不足1个月。该柔性复合管规格为DN80,生产标准执行SY/T 6662.2—2012《石油天然气工业用非金属复合管 第2部分:柔性复合高压输送管》,其中增强层为芳纶纤维,内衬层为RFY-II型交联聚乙烯。该管线埋地敷设,输送介质为油气水,设计温度为100 ℃,运行温度最高达到90 ℃,设计压力为4 MPa,运行压力最高达到2.9 MPa。

图1 送检的失效管样照片

2 测试方法

对失效样品开展了宏观分析和尺寸测量并对各功能层进行逐层解剖,观察夹层间是否存在渗液、内衬层是否存在溶胀、变形。采用傅里叶变换红外光谱仪(FT-IR)对失效管样的内衬层及增强层进行测试。为进一步分析服役后管线性能衰减状态,分别进行维卡软化温度检测、硬度检测、交联度检测、纵向回缩率检测以及密度检测等等理化性能测试[5-6]。

3 结果及分析

3.1 样品宏观分析

图1为送检的失效管样穿孔处的宏观形貌。由图1可知,该失效管样为典型的三层结构柔性复合管,即外保护层、增强层和内衬层,失效导致该柔性复合管三层结构均发生了断裂,断口张开长度约270 mm,向外张开型断口表明断口处发生了明显的塑形变形。

图2为失效管样外保护层的宏观形貌照片,其沿纤维缠绕方向断裂,断口处发生了显著的塑性变形且已完全分开,断口边缘壁厚减薄明显。

图3为增强层的宏观形貌照片,其由两层纤维交叉缠绕而成,断口处的纤维呈黑褐色(图3(a)),远离断口处的纤维呈黄色(图3(b)),而且图3(c)和图3(d)两处所示均可以明显发现最外层纤维局部与外护套相互粘连,同时内外两层纤维缠绕间隙均较大且不均匀(最大间隙约5 mm)。

图2 外护套宏观形貌

图3 增强层宏观形貌

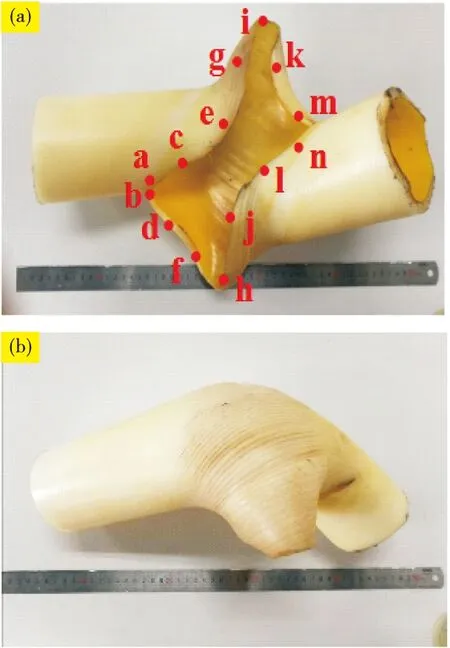

图4为内衬层的宏观形貌照片,其沿纤维缠绕方向断裂(图4(a)),并发生了严重的塑性变形而呈约90°,断口边缘的壁厚减薄明显,内壁较光滑且呈黄色,而外壁清晰可见较深的纤维缠绕勒痕且偏白色(图4(b))。

图4 内衬层宏观形貌

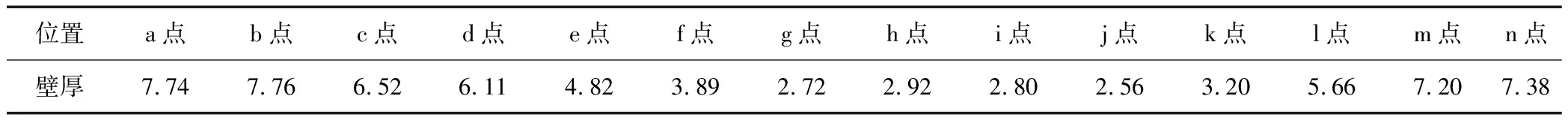

3.2 壁厚测量

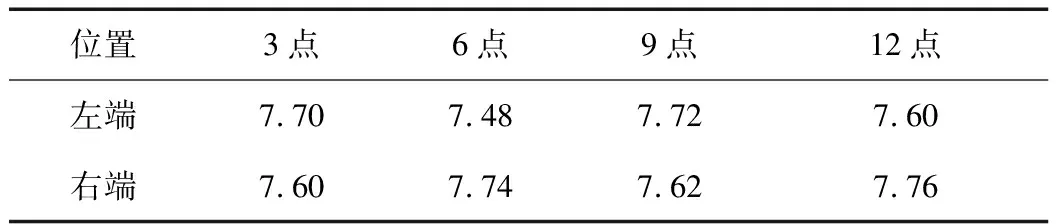

对图4所示的内衬层断口进行壁厚测量,结果见表1。由表1可知,断口上下边缘的壁厚在g点(2.72 mm)和j点(2.56 mm)最小,且壁厚值沿此部位向两端均呈逐渐增大趋势。以断口方位为6点钟,对图4所示管样两端的壁厚进行等间距测量的结果见表2。由表2可知,管样壁厚均匀,为7.48~7.76 mm。由于目前现行柔性复合管标准未对壁厚作出明确要求,因此无法判断该壁厚是否满足要求。分析内衬层减薄变化规律,其原因是由于管子爆裂失效导致。

表1 断口处壁厚测量结果 mm

表2 端部壁厚测量结果 mm

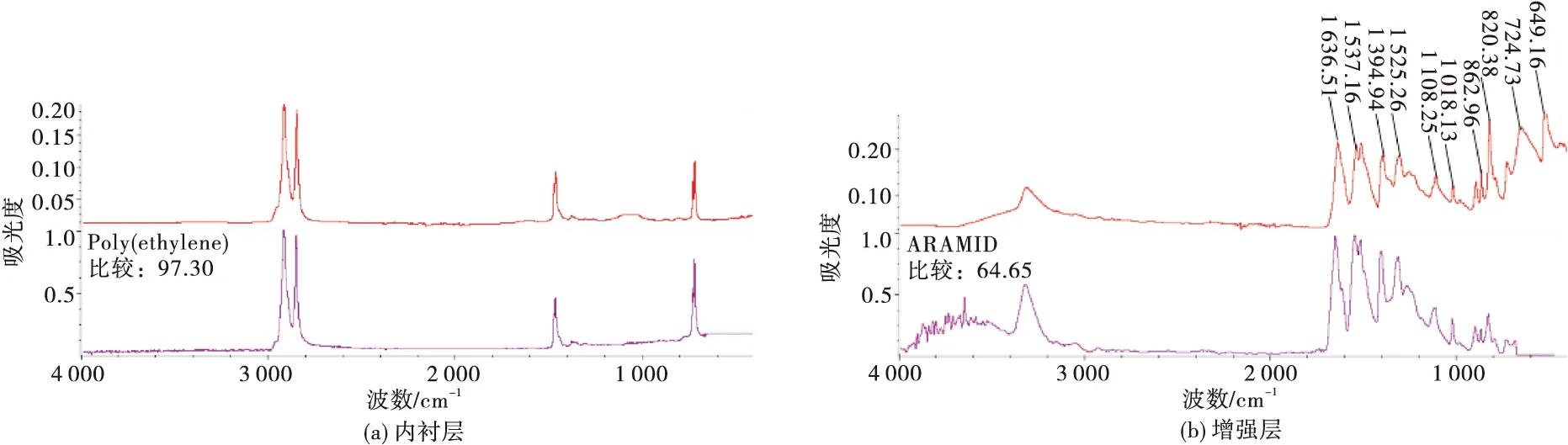

3.3 红外分析

FT-RI分析结果如图5所示。从图5(a)可见,被测内衬层的红外图谱与聚乙烯(PE)标准图谱相似度97.01%,这表明该失效管样的内衬层为PE;从图5(b)可见,被测增强层的红外图谱与芳纶标准图谱相似度64.65%(曲线起伏趋势对比值),但芳纶特征峰(1 640、1 540、1 260、720、650 cm-1)均与该试样非常接近,表明该失效管样的增强层为芳纶纤维。

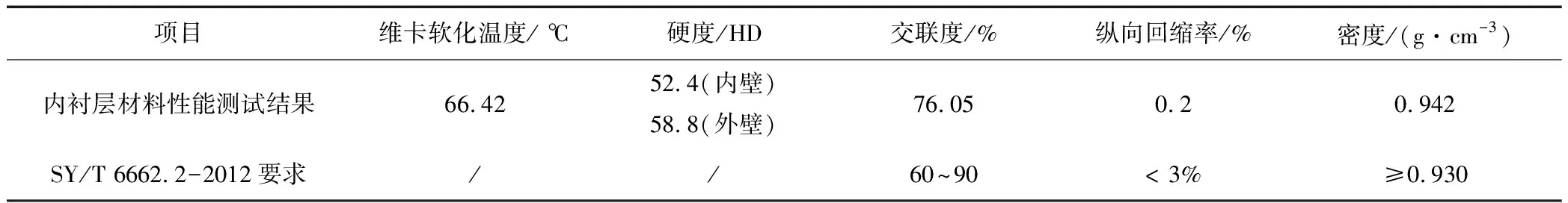

3.4 维卡软化温度检测

维卡测试结果见表3。从表3可知,该失效管样内衬层PE的维卡软化温度为66.42 ℃,远低于设计温度(100 ℃)和运行最高温度(90 ℃)。

图5 红外分析结果

表3 内衬层维卡软化温度检测结果

3.5 硬度检测

硬度测试及其平均值见表3。从表3可知,该失效管样内衬层外壁的硬度大于内壁。这主要是由于输送介质过程中,介质渗透导致了内衬层内壁出现溶胀现象更为明显,从而导致其硬度要低于外壁。

3.6 交联度检测

从失效管样内衬层取样,依据GB/T 18474—2001《交联聚乙烯管材与管件交联度的试验方法》,采用二甲苯萃取试剂,取两个平行试样,结果见表3。从表3可知,该失效管样内衬层的交联度满足SY/T 6662.2—2012中引用的ISO 14531-1:2002规定的要求。

3.7 纵向回缩率检测

从失效管样内衬层取样,依据GB/T 6671—2001《热塑性塑料管材纵向回缩率的测定》标准,采用BINDER-M240恒温箱,取三个平行试样,在120±2 ℃下进行60 min,结果见表3。从表3可知,该失效管样内衬层的纵向回缩率满足SY/T 6662.2—2012的要求。

3.8 密度检测

从失效管样内衬层取样,依据GB/T 1033.1—2008《塑料 非泡沫塑料密度的测定 第1部分:浸渍法、液体比重瓶法和滴定法》标准,采用液体比重瓶法测定内衬层的密度,试验设备为ET-120SL电子密度计,取三个平行试样,以平均值作为检测结果,见表3。从表3可知,该失效管样内衬层PE的密度满足SY/T 6662.2—2012对PE的要求。

3.9 综合分析

由上述试验分析结果可知,该失效柔性复合管内衬层为PE、增强层为芳纶纤维。其中内衬层的交联度、纵向回缩率和密度检测结果符合SY/T 6662.2—2012的要求,但其维卡软化温度为66.42 ℃,低于管线的实际使用温度(90 ℃)和设计温度(100 ℃),内外壁的邵氏硬度分别为52.4和58.8,出现了不均匀分布。此外,增强层纤维缠绕不够紧密且纤维束间隔不均匀。因此,分析查找该管线断裂失效的原因主要从以下方面入手:

首先,分析该失效管样内衬层材料的维卡软化温度。维卡软化温度是评价材料耐热性能,反映制品在受热条件下物理力学性能的指标之一。维卡软化温度越高,表明材料受热时的尺寸稳定性越好,热变形越小,即耐热变形能力越好,刚性越大,模量越高。参考标准SY/T 6662.7—2016《石油天然气工业用非金属复合管第7部分:热塑性塑料内衬玻璃钢复合管》中5.9节的规定:复合管内衬层的维卡软化温度应高于管材最高使用温度15 ℃以上,而该管线的最高运行温度已达到90 ℃,远大于内衬层的维卡软化温度,将导致内衬层发生软化而使其力学性能产生明显下降[7]。另外,通过分析内衬层外表面多条勒痕产生原因也可验证这一结果。当管道正常运行时,在承受输送介质压力条件下,内衬层受到外张力,当输送介质温度在要求范围之内,内衬层不会发生软化变形,即不会出现勒痕。但是当内衬层长时间处于超温运行时,内衬材料发生软化现象,将会出现由于增强纤维绳挤压而导致的勒痕。

其次,分析该失效管样增强层的结构。根据宏观检查结果可知,该管样纤维缠绕存在明显间隙且不均匀,纤维束最大间隙约5 mm,而增强层纤维是管线内压的主要承受者,一旦缠绕不紧密或不均匀,在缠绕间隙区域的内衬层将承受更大的载荷,另外内衬层的强度偏低,导致该柔性管整体承压性能产生明显下降[8-9]。内衬层断口处的宏观形貌显示其发生了较大的塑性变形,在不断变形过程中增强层纤维对其外壁的束缚作用而产生明显的勒痕(图4(b)),并进一步引起增强层发生断裂。

由以上分析可知,该柔性复合管内衬层材料的维卡软化温度远低于实际使用温度和设计温度,另外增强层纤维缠绕间隙较大且不均匀,由此导致该柔性复合管承载能力不足而发生了断裂失效。

4 结论及建议

开裂失效的柔性复合管内衬层的维卡软化温度低于所输送介质的温度,所以,其失效原因为内衬层耐温性能较差(维卡软化温度低)及增强层排布不均匀。

建议根据实际服役工况条件进行选材设计,使所用产品的耐温、承压等性能及结构设计满足服役要求,并加强产品质量控制,完善驻厂监造、出厂检验、到货验收、施工验收及服役评价等环节,形成产品质量闭环控制。