聚乙烯内衬复合油管失效分析

白 强, 霍富永,孙彦虎,魏 斌

(1.中国石油集团石油管工程技术研究院,石油管材及装备材料服役行为与结构安全国家重点实验室 陕西 西安 710077;2.西安长庆科技工程有限责任公司 陕西 西安 710021; 3.长庆油田分公司第四采油厂 陕西 榆林 718500)

0 引 言

由于抽油杆在油管内不间断地往复运动,会使油管发生磨损,为了延长油管服役寿命,非金属内衬复合管在部分油田开始使用[1-3]。在非金属内衬复合管中,金属管道是载荷的主要承载体,可保证管道强度。非金属内衬与传输介质直接接触,主要起防腐和抗磨损作用。聚乙烯内衬油管作为热塑性塑料内衬复合管的一类,其管壁光滑,不结垢,耐磨性能是钢管的4 倍以上,可降低介质在管道内的沿程阻力损失[4-6],因此聚乙烯内衬复合管在采油作业中得到越来越广泛的应用。

近几年,国内工厂也开始大规模制造聚乙烯内衬复合油管,产品质量参差不齐,在应用过程中存在较多的问题,如内衬管挤压凸起,影响抽油杆往复运动;内壁塌陷、破裂等问题导致大段油管裸露,达不到对油管的保护作用,缩短油管服役寿命等。这些问题在一定程度上影响了内衬管的进一步推广应用。

鉴于此,本文针对某油田公司发生的聚乙烯内衬复合管失效问题,通过现场调研、取样试验并结合相关资料进行了失效分析,查明了聚乙烯内衬复合油管失效原因,并提出了相应的质量控制建议,为规范聚乙烯内衬复合油管的使用提供借鉴。

1 失效概况

2019年4月,国内某油田公司某井发生卡泵,从现场反馈的照片可见泵体上缠绕着大量的丝状聚乙烯,聚乙烯缠绕是导致本次卡泵的主要原因,如图1所示。随后将发生卡泵的井内油管全部取出。通过现场调研可知,取出的油管中有相当比例的油管内衬管管壁发生塌陷,如图2所示。塌陷的聚乙烯内衬管内壁与抽油杆接箍发生干涉,往复运动的抽油杆接箍对油管塌陷处产生切削作用,丝条状的切削物缠绕在泵体上最终导致卡泵。现场随机切开发生塌陷的内衬油管发现,聚乙烯内衬管破损严重,沿管体纵向管壁被完全切开,如图3所示。

据现场技术人员介绍,该井发生塌陷的内衬油管于2018年8月下入,在内衬油管下入之后直到发生卡泵前,该井并未进行过排产作业,发生卡泵时该井正在进行试运行,运行不久即发生卡泵。现场提出油管发现,塌陷的内衬管主要集中在井的上部,中下部的内衬管鲜有塌陷发生,该井井深1 400余米。

图2 内衬管管壁塌陷

图3 内衬管破损

2 理化性能检测

2.1 维卡软化温度

从现场失效的聚乙烯内衬管取样进行维卡软化温度的测定。依据GB/T 1633—2000《热塑性塑料维卡软化温度(VST)的测定》,采用SRD-300D热变形、维卡软化温度测定仪测定了A50和B50两种条件下内衬管的维卡软化温度。经测失效内衬管的维卡软化温度A50为124.52 ℃,B50为70.03 ℃。根据SY/T 6947—2013《石油天然气工业聚乙烯内衬复合油管》标准规定:聚乙烯内衬管最高使用温度应低于维卡软化温度15 ℃,因此该内衬管的使用温度上限为55 ℃。

2.2 内衬管拉伸性能

依据GB/T 8804.3—2003《热塑性塑料管材拉伸性能测定 第3部分:聚烯烃管材》,采用CMT-4104微机控制电子万能试验机进行聚乙烯内衬管的拉伸性能测定,测试结果见表1。由失效内衬管的拉伸试验结果可知,内衬管的拉伸强度满足QB/T 2668—2004《超高分子量聚乙烯管材》标准要求,但断裂伸长率数值偏差较大。

表1 内衬管拉伸试验结果

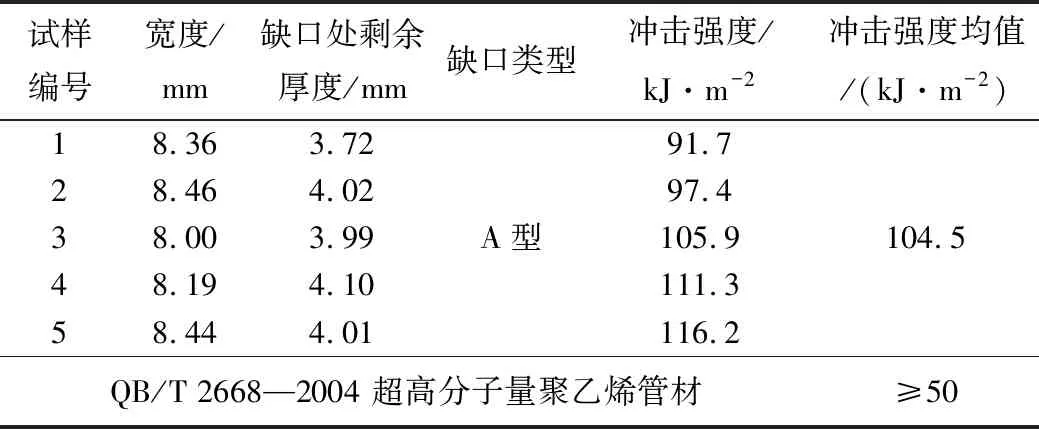

2.3 内衬管简支梁缺口冲击强度

沿失效内衬管纵向加工A型缺口简支梁冲击试样,依据GB/T 1043.1—2008《塑料 简支梁冲击性能的测定 第1部分:非仪器化冲击试验》标准,使用XJJD-5型电子简支梁冲击试验机进行试验。由试验结果可知,失效内衬管的冲击强度满足QB/T 2668—2004《超高分子量聚乙烯管材》标准要求,见表2。

表2 内衬管简支梁冲击试验结果

2.4 内衬管密度与硬度

依据GB/T 1033.1—2008《塑料 发泡沫塑料密度的测定 第1部分:浸渍法、液体比重瓶法和滴定法》标准,使用ET-120SL电子密度计对内衬管的密度进行测定。密度测试结果分别为0.944、0.943和0.944 g/cm3,平均值为0.944 g/cm3。

依据GB/T 2411—2008《塑料和硬橡胶使用硬度计测定压痕硬度(邵氏硬度)》标准对内衬管的硬度进行测试,硬度测试结果分别为62.3、61.1和57.6 HD,平均值为60.3 HD。

2.5 油管拉伸性能

在失效内衬油管的金属管体上沿管体纵向取样进行拉伸性能检测,试验依据ASTM A370-17a标准进行。拉伸性能试验结果表明,内衬油管的金属管体为J55钢级油管,见表3所示。

表3 油管拉伸试验结果

3 综合分析

3.1 复合油管内衬塌陷判据

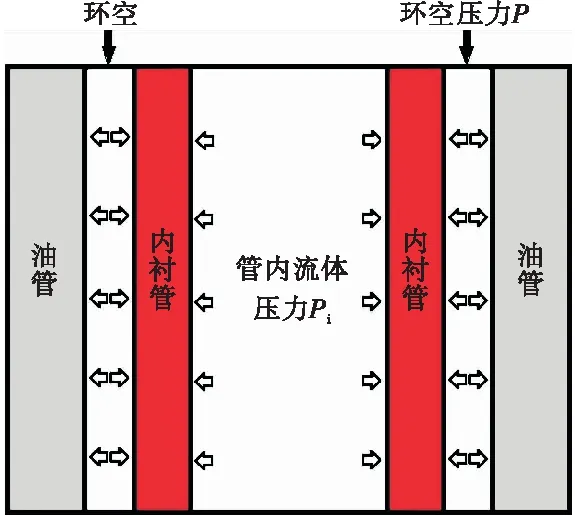

复合油管聚乙烯内衬管内塌陷,与抽油杆接箍发生干涉,抽油杆接箍对内衬管的塌陷部分产生切削作用,切削形成条带状切削物导致了卡泵事故。内衬管的塌陷是导致本次卡泵事故的直接原因。内衬管塌陷的根本原因是油管与内衬管之间环形空间里的压力P超过管内流体压力Pi与内衬管承外压极限强度Po之和,即P>Pi+Po,如图4所示。研究表明,聚乙烯内衬管本身的抗外压能力十分有限,并且随着管体应力状态的变化内衬管的外压强度将会发生变化[7]。

图4 内衬油管结构压力示意图

3.2 复合油管制造及使用情况

由内衬复合油管的制造工艺可知,聚乙烯内衬管通过拉拔后变细被穿入钢制油管内,之后在烘箱内加热保温,变细的内衬管尺寸得到恢复,内衬管外壁紧贴到钢管内壁使内衬管与钢管实现复合。在管端内衬管经翻边处理,实现内衬管与油管环形空间的密封,如图5所示。理论上,如果内衬管与油管紧密贴合,没有间隙,则可认为内衬管和油管之间为真空状态,环空压力为0,实际上内衬管和钢制油管不可能真正实现完全贴合,如图6所示,因此环空内的压力不可能为0。

内衬管与油管之间的环形空间也并非如图5所示的规则形状,实际上内衬管与油管之间的环形空间是不规则,甚至是不连续的。此外,温度变化将导致内衬管应力状态发生变化,影响管端翻边处的密封。当内衬管完成翻边之后,内衬管收缩(温度降低)时,其长度方向的变化受到约束,内衬管的应力状态将发生变化,内衬管轴向产生拉伸应力,内衬管将发生环向的收缩,此时管端翻边处的密封可能发生失效。内衬管和油管之间的环形空间与管内流体联通,管内流体压力Pi将进入环形空间,此时环形空间内(或局部)的压力P=Pi。反之亦然,当内衬复合油管所处的环境温度上升时,内衬管沿轴向伸长、环向膨胀也可能会导致翻边处密封的失效,导致流体压力进入环形空间。

图5 复合油管管端结构

图6 内衬管与油管间的缝隙

失效聚乙烯内衬复合油管于2018年8月份下入井后,该井并未正式使用,直到2019年4月才首次进行排采作业。由高分子材料的特性可知,聚乙烯类的高分子材料具有很强的温度敏感性且耐热性差[8],通过试验测得失效内衬管的线性膨胀系数为200×10-6℃-1,钢铁材料的线性膨胀系数仅为10×10-6℃-1左右,两种材料的线性膨胀系数严重不匹配。以一根10米长的内衬管为例,环境温度发生10 ℃的变化,则内衬管轴向长度将发生20 mm的变化,而钢管的变化不足2 mm。

从2018年8月到2019年4月,内衬管所处的环境温度经历了一个较大的变化(温度降低),温度降低会导致内衬管产生环向收缩应力,如图7所示。

图7 温度降低导致的环向收缩应力

环向收缩应力会使翻边处的密封更加容易失效,将会导致内衬管承受的外压强度Po发生变化,使得内衬管承外压强度迅速降低甚至为“负值”。这样一旦翻边处密封失效,管内流体压力Pi进入环空区则内衬油管容易发生塌陷,尤其是当环形空间形状不规则、不连续则极易形成不均匀外压,内衬管更易发生塌陷,数值模拟结果如图8所示。最后,现场反馈的情况表明,内衬管塌陷主要集中在距井口较近的上部,而井中下部则鲜有塌陷。这主要是因为相对井口位置,井底温度更加稳定,内衬复合油管所处的环境温度不会发生大幅度地变化。

此外,内衬管复合到钢管内,需要经过充分的时效才能使内衬管的几何尺寸达到稳定的状态,此时进行翻边则内衬管的约束应力将处于一个较低的水平。如果时效不充分就进行翻边则内衬管就会有一个较高的约束应力,影响翻边质量也易导致翻边处的密封失效,从而导致内衬管塌陷失效。

图8 内衬油管在外压作用下的塌陷变形

4 结论和建议

1)失效的聚乙烯内衬管的维卡软化温度、拉伸断裂伸长率、拉伸强度、简支梁冲击强度、密度、邵氏硬度的测试结果均符合相关标准要求。

2)内衬复合油管管端翻边处密封失效是导致内衬管塌陷的直接原因。密封失效的外因是内衬管所处环境温度波动,内衬管与油管热胀冷缩行为不协调;内因是复合与翻边工艺控制不当。

3)建议加强聚乙烯内衬复合油管的质量控制,确保内衬管的技术参数达到合同要求。严格控制内衬复合油管使用温度,并且尽量缩小存储温度和使用温度之间的温差。