城市轨道交通7号单开道岔结构优化与设计

杨亮 王树国 游彦辉 樊小平 王璞

(1.中国铁道科学研究院集团有限公司铁道建筑研究所,北京 100081;2.铁科(北京)轨道装备技术有限公司,北京 102202)

随着我国城市人口数量的增长,城市轨道交通越来越重要。2018年底我国人口超千万的城市有14座,已开通地铁的城市有39座。道岔是城市轨道交通中的关键设备和薄弱环节,由于历史原因,地铁道岔设计缺少前瞻性规划,造成道岔型号杂乱,技术水平参差不齐,影响了运能提高及运输安全。线路运营中道岔的故障率和维修量占到轨道总维修量的约50%。

城市轨道交通中7号道岔主要铺设在站场,在车辆出库、入库时使用[1]。城市轨道交通7号单开道岔均采用50 kg/m钢轨制造。这些道岔主要问题有:多数道岔型号老旧,生产年代久远,有些道岔还在使用木岔枕,腐烂现象严重,轨距保持能力不足;曲尖轨前端厚度不足,磨耗、掉块现象多发;尖轨与基本轨不密贴,尖轨爬行现象时有发生;辙叉多采用高锰钢整铸而成,叉心磨耗、掉块等现象普遍。近年也有不少设计单位对道岔进行优化,但都属于在线型不变的基础上对轨件、配件进行加强,没有从本源上解决问题。近十年来我国重载道岔和高速道岔技术取得长足进步,取得一系列创新成果[2-7],尤其是为延长道岔使用寿命先后开发了直曲复合型尖轨、合金钢材料辙叉等,通过重载和提速线路试验寿命可以提高2~3倍,效果显著。本次优化通过设计新线型来弥补前期设计的不足,同时借鉴重载、高速道岔先进的经验,促进城市轨道交通领域道岔的发展与提升。

1 设计原则与技术指标

1.1 设计原则

1)道岔长度与站场主流道岔型号一致。由于城市轨道交通7号道岔主要铺设在站场,站场在城市中占地较大,土地价格高昂,有些城市的部分站场还上盖物业,一旦站场建设完成就很难扩建,因此7号道岔的设计长度要跟主流的图号的长度保持一致以方便日后的更换、维修。经调研城市轨道交通中7号道岔图号使用最多的是中铁山桥SC319,后期有些设计单位对此线型的细部作了更改,如更改扣件类型、轨枕间距等,形成了各自的图号,但在线型上与SC319保持一致。这些图号有北京城建的城轨252、铁科轨道的CNR5198、中铁上海设计院的STY-DC11、北京市政的BJ4-400、中铁设计的ZS9761等。本次设计道岔前长、后长、总长都与SC319的长度保持一致,在线型方面进行优化。

2)通过结构优化延长道岔使用寿命。对城市轨道交通中大量使用的传统型道岔,在不增加成本或少量增加成本的前提下,通过优化现有道岔线型结构,提高轨件强度,延长使用寿命,减少日常维修量。如通过调整尖轨尖端到道岔始端的距离(Q值),调整导曲线理论起点距直股钢轨工作边相离值、调整导曲线理论终点距辙叉侧股工作边相离值来增加曲尖轨直线段长度及半切点轨头厚度,提高尖轨耐磨性,延长其使用寿命。

3)使用新材料、新工艺。近年来新材料、新工艺在轨道交通中开始逐步使用且取得了优异的效果,比如合金钢材料辙叉以及复合材料岔枕[8-11]。本文除了设计传统的高锰钢整铸辙叉、混凝土岔枕外还设计了合金钢组合辙叉和玻纤增强聚氨酯树脂(FFU)复合材料岔枕,为现场使用提供多种选择。

1.2 设计指标

静轴重≤17 t;直向运行速度≤80 km/h,侧向运行速度≤25 km/h;动能损失W≤0.65 km2/h2;未被平衡的离心加速度α≤0.56 m/s2;未被平衡的离心加速度时变率β≤1.0 m/s3。

2 道岔线型设计

2.1 线型方案平面参数

城市轨道交通50 kg/m钢轨7号单开道岔(图号SC319)主要结构特征为:总长23627mm,前长11194mm,后长12 433 mm,导曲线半径150 m,未平衡的离心加速度为0.32 m/s2,欠超高49.2 mm,尖轨采用相离半切式线型,转辙器端导曲线理论起点与直基本轨工作边割距为4 mm;端导曲线理论终点与辙叉心轨延长线割距为12 mm。新设计的7号道岔全长、前长、后长均与SC319原设计相同,现场可以互换,通过调整尖轨尖端距道岔始端距离(Q值)、导曲线始端与直基本轨工作边割距、导曲线理论终点与辙叉心轨延长线割距等参数得到最优的2种线型方案。3种线型方案参数见表1。

表1 原设计与方案一、方案二参数对比

续表2

2.2 动力学仿真计算

采用动力学软件建立地铁车辆与道岔耦合模型,计算对比分析列车通过3种线型时的动力学指标,为道岔平面线型的选择提供指导。

我国地铁车辆主要有A型车、B型车2种。B型车最为常见,车体较小,轴重较轻。近年来随着城市人口爆发式增长,车体宽、轴重大的A型车越来越受欢迎,特别是新建线路已多选择A型车作为运营车辆。A型车运行时对道岔影响更大,因此计算时采用A型车的参数,见表2。

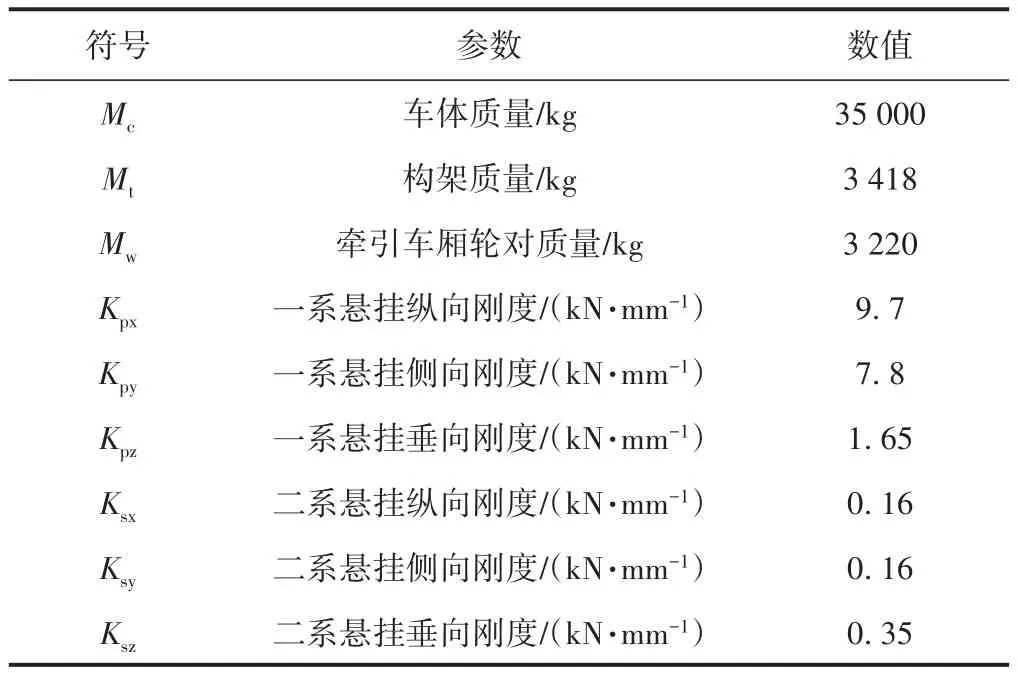

表2 地铁A型车参数

计算时车辆侧向过岔最高速度为25 km/h,分析了逆向进岔和顺向出岔2种工况。逆向进岔时列车由尖轨尖端驶入岔区,通过导曲线后由辙叉驶离;顺向出岔时列车从辙叉跟端进入岔区,通过导曲线后从尖轨尖端驶离。车辆在岔区运行时的动力学模型如图1所示,计算后提取了列车过岔时轮轨横向力、垂向力、脱轨系数、减载率等关键参数,如图2—图5和表3所示。

2.3 线型设计

图1 车轮过岔时动力学模型

图2 车辆逆向进岔时轮轨横向力

图3 车辆顺向出岔时轮轨横向力

图4 车辆逆向进岔时导向轮脱轨系数

图5 车辆顺向出岔时导向轮脱轨系数

通过动力学仿真结果对比分析可以看出方案一优于方案二,也优于原始设计方案,故选方案一作为本设计的优化线型。本方案Q值为1 930 mm,导曲线始端与转辙器直股工作边相离值为10 mm,导曲线末端与心轨侧股工作边相割值为12 mm,道岔曲线半径为150 m。

按照GB 50157—2013《地铁设计规范》规定导曲线半径150 m需有10 mm加宽,加宽后导曲线处侧股轨距为1 445 mm,在导曲线末端前2.5 m范围轨距逐渐由1 445 mm过渡到1 435 mm。优化后的线型如图6所示。

表3 车辆过岔时主要动力学参数值对比

图6 城市轨道交通50 kg/m钢轨7号道岔优化后线型(单位:mm)

3 道岔结构设计

3.1 转辙器

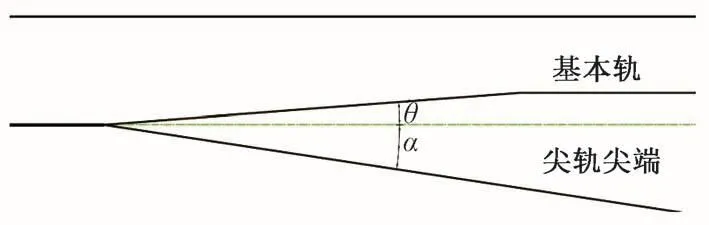

城市轨道交通50 kg/m钢轨7号单开道岔借鉴重载道岔设计经验在直基本轨和曲线尖轨一侧采用了“刨切基本轨,加厚尖轨”技术方案。这是将基本轨工作边部分去除,使曲线尖轨前端厚度增加。基本轨工作边去除后形成θ角,相应曲线尖轨尖端角度为α+θ,如图7所示。本设计α角为1∶40;θ角为1∶100。

图7 直基本轨刨切和曲线尖轨尖端冲击角

在曲尖轨前端薄弱地段加宽5 mm,实现方式为直基本轨自尖轨尖端前端30 mm开始切削,在500 mm范围内由0增加到5 mm。加宽后的效果如图8所示。加厚尖轨可增加尖轨前端薄弱断面的耐磨性,同时直曲组合曲线尖轨可使磨耗最大区段后移至尖轨断面较为粗壮的位置,避免曲线尖轨前端薄弱断面的过度磨耗。

图8 刨切直基本轨加厚尖轨原理(单位:mm)

尖轨设计成直曲组合型线型,同时尽量延长尖轨直线段长度。尖轨直线段越长,半切点宽度越厚,尖轨耐磨性越好,车辆过岔时运行越平稳。通过更改尖轨尖端距道岔始端距离(Q值)、导曲线始端与转辙器相割值、导曲线末端与心轨相割值3个参数改变直曲组合型曲线尖轨直线段长度。优化后尖轨直线段长度为2 134 mm,比原设计1 574 mm长560 mm,如图9所示。

图9 尖轨直线段长度(单位:mm)

尖轨跟端活接头结构在旧的结构设计中采用较多,病害也比较多,如钢轨错牙、螺栓折断、尖轨纵移等,给现场养护维修带来很大麻烦。为保持尖轨使用稳定与可靠,消除活接头连接方式在使用过程中出现的各种病害,此次尖轨跟端设计成弹性可弯结构。在尖轨跟端2 089 mm范围内对轨底进行刨切,最大刨切深度50 mm,以减小转换过程中的扳动阻力,结构如图10所示。

图10 尖轨跟端弹性可弯结构

3.2 固定辙叉

50 kg/m钢轨7号单开道岔采用固定型辙叉,本次固定型辙叉设计2种结构形式:高锰钢整铸辙叉和合金钢组合辙叉。

3.2.1 高锰钢整铸辙叉

我国城市轨道交通主要采用高锰钢整铸辙叉。其具有结构简单、整体性强的优点,可以满足一般使用要求。高锰钢具有良好的冲击韧性,经初期磨耗后,硬度有较大提升,比较适合制造辙叉。

将辙叉翼轨在心轨共同承载区段加高,有利于匹配列车轮缘高度,提高列车运行平稳性,最大抬高值为4.8 mm。图11为设计的高锰钢整铸辙叉结构。

图11 高锰钢整铸辙叉结构

3.2.2 合金钢组合辙叉

近些年随着新材料的研发出现了合金钢组合辙叉,合金钢材质为贝氏体或奥贝氏体钢,已广泛使用于国铁特别是重载铁路。合金钢辙叉表面硬度可达38~45 HRC,室温冲击韧性≥70 J/cm2(20℃),通过质量约为200 Mt,约为高锰钢整铸辙叉的2倍。但其价格与高锰钢整铸辙叉相当,故合金钢辙叉具有更高的性价比。

合金钢组合辙叉的主要平面尺寸与高锰钢整铸辙叉相同,现场可与高锰钢组合辙叉互换,两者互换时须同时更换辙叉下垫板。图12为翼轨焊接合金钢组合辙叉,心轨和心轨对应的翼轨处采用合金钢材质,翼轨其他地方和叉跟轨采用U71Mn或U75V在线热处理轨制造。

图12 合金钢组合辙叉结构

3.3 岔枕与扣件系统

3.3.1 岔枕

7号道岔共有57跟岔枕,最短岔枕长2.3 m,最长的为4.7 m。岔枕布置均垂直于直股钢轨,但辙叉部分的岔枕垂直于角平分线,牵引点处岔枕间距为650 mm,其余部分的岔枕间距多为580 mm。

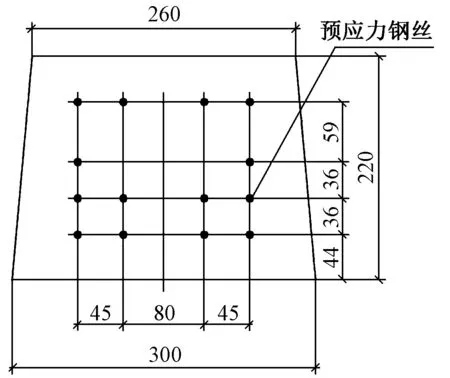

混凝土岔枕在现场最为常用,图13为混凝土岔枕断面设计。岔枕承轨面不设轨底坡,岔枕静载抗裂强度满足抗拔力大于60 kN,正弯矩试验载荷240 kN,负弯矩试验载荷190 kN无裂纹;疲劳强度最大试验载荷255kN;岔枕两侧端部采用预埋塑料套管与铁垫板连接。

图13 混凝土岔枕断面示意(单位:mm)

本次也设计了玻纤增强聚氨酯树脂材料复合岔枕。该材料岔枕具有力学性能好、使用寿命长、质量轻、耐绝缘、耐腐蚀、少维护、可100%回收等优点。复合材料岔枕截面为长方形,尺寸为240mm×220mm,密度为1 000 kg/m3,其抗拔力、静载抗裂强度与疲劳强度与混凝土轨枕一致。与混凝土轨枕的重要区别是混凝土枕套管是预埋的,而复合材料轨枕的套管根据轨距要求现场钻孔安装。安装后的结构如图14所示。

图14 复合材料岔枕安装螺旋套筒结构

3.3.2 扣件系统

采用弹性分开式扣件系统,弹条采用Ⅰ型弹条。钢轨下设5 mm厚橡胶垫板,铁垫板下设10 mm厚橡胶垫板。扣件系统组装刚度为70~80 kN/mm。钢轨工作边一侧安装13 mm轨距块,钢轨非工作边一侧安装11 mm轨距块。组装结构如图15所示。

图15 扣件组装结构

岔枕螺栓与铁垫板之间设置绝缘偏心衬套,以增强道岔整体绝缘性能。旋转绝缘偏心衬套可实现铁垫板的整体移动进而带动钢轨位置的调整,其原理如图16所示。偏心衬套和轨距块可使道岔轨距调整范围达+6~-12 mm。

图16 偏心衬套结构(单位:mm)

3.4 其他结构特征

1)道岔不设轨底坡,道岔趾端、跟端设顺坡垫板;

2)尖轨采用50AT在线热处理轨制造,钢轨材质优先选用U75V;

3)尖轨设置1个牵引点,设计动程为152 mm,锁闭方式为内锁闭,在正常养护情况下尖轨理论扳动力不大于4 kN;

4)护轨为分开式,采用43 kg/m钢轨制造,护轨顶面高出基本轨顶面12 mm,护轨轨头工作边侧面进行表面淬火;

5)直、曲尖轨跟端各设置一组间隔铁与基本轨连接;

6)转辙器基本轨和护轨基本轨内侧的扣压均采用刚性扣压,为防止钢轨外翻,转辙器基本轨外侧部分设置轨撑,结构如图17所示。

图17 轨撑及滑床板扣压结构

4 结语

城市轨道交通50 kg/m钢轨7号单开道岔优化设计借鉴了我国重载铁路、高速铁路延长道岔及其部件使用寿命的关键技术。针对现场存在的问题主要在以下5个方面进行了优化:

1)道岔前长、后长、总长与现场使用量最大的图号SC319一致,通过调整尖轨尖端到道岔始端的距离、导曲线理论始端距直股钢轨工作边相离值、导曲线理论终端距辙叉侧股工作边相离值来优化尖轨直线段长度及半切点轨头厚度,提高尖轨耐磨性,延长其使用寿命。

2)采用刨切直基本轨加宽曲尖轨5 mm技术,使曲尖轨前端迅速粗壮,提高耐磨性和使用寿命。

3)尖轨根端采用弹性可弯结构,取代以往根端活接头式结构,减少尖轨根端病害和现场养护维修工作量。

4)设计复合材料岔枕,该岔枕具有力学性能好、使用寿命长、质量轻、耐绝缘、耐腐蚀、少维护、可100%回收等优点,为现场铺设、木枕更换提供另一种选择方案。

5)设计合金钢辙叉,表面硬度可达38~45 HRC,室温冲击韧性≥70 J/cm2(20℃),通过质量约为200 Mt,通过质量约为高锰钢整铸辙叉的2倍,性价比高。

城市轨道交通50 kg/m钢轨7号单开道岔结构优化能有效延长道岔使用寿命,提高列车过岔平稳性。随着我国城市轨道建设的蓬勃发展,优化后的50 kg/m钢轨7号单开道岔将会有广阔的应用前景。