基于RFID技术的扣件紧固状态检测系统的研发

周游 凌烈鹏 时佳斌 王智超

(中国铁道科学研究院集团有限公司铁道建筑研究所,北京 100081)

随着我国铁路的快速发展,对铁路工务基础设施的安全以及工作状态提出了更高的要求[1]。线路扣件是连接钢轨和轨枕的重要连接部件,若有松动或缺失会对线路的稳定性造成影响,批量的扣件失效甚至会造成严重的安全隐患[2]。巡道工会对线路扣件进行人工定期巡检,但这种检测方式存在以下不足:①人工检测只能目测扣件是否丢失、伤损,很难检查扣件压力失效程度;②人工检测花费的时间较长,检验效率低,且劳动强度大,随机性较高;③工人上线检测,存在人员发生安全事故的风险;④铁路扣件数量庞大,巡检结果无法进行精细的标识定位和统计分析,不能追溯扣件状态变化,也不能为线路精细化管理提供大数据支撑。因此,要保证线路扣件安全,仅靠人工检测远远满足不了要求。

目前,我国铁路应用的自动检测系统主要采用有线网络,需要沿铁路布置大量的电源线和数据线,其高昂的建设成本制约了检测系统的大面积部署。此外,在山区、峡谷、冻土等条件艰苦地带和人烟稀少地段,其建设难以满足有线网络正常工作的要求,会造成安全隐患和大量维护成本的投入[3]。

基于RFID技术的扣件紧固状态检测系统,通过运用无线射频识别技术可实现能量和信息的传递,使传感器摆脱了“线”的束缚,让数据汇聚的方式更为灵活。紧固状态传感器的开发和应用,将紧固状态完全数字量化,可实现状态量化和追溯统计,为精细化管理提供技术手段。该检测方式可大幅提升对扣件紧固状态的检测效率,量化扣件紧固状态,保障检测准确率,且建设和维护成本较低,可为长期运营安全性提供保障。

1 国内外研究现状

RFID技术是一种利用自由空间进行非接触式自动识别的技术,具有识别便捷、读取速度快、动态实时射频通信、安全性高的优点,非常符合当下扣件紧固状态检测系统的需要[4]。目前在铁路系统中主要用于车号的识别,未见用于压力、温度等物理环境状态检测。但在其他领域中,Vyas等[5]通过设计阵列天线收集来自6.3 km外的东京电视塔发射的电磁波,为其温度传感标签提供稳定工作电压,其灵敏度最高可达14.6 dBm;刘茂旭[6]设计的电容式加速度传感器芯片的射频模拟前端,总功耗约为7 μW;苏圆圆等[7]设计了用于混凝土监测的射频湿度传感器标签,其湿度测量结果在10%~70%区间具有良好的线性度,且最远通信距离为50 cm。

上述文献研究的无线传输距离较近,只能在特定场合使用,无法满足铁路移动检测的需要。

2 系统设计方案

基于RFID技术的扣件紧固状态检测系统由扣件紧固状态传感器、射频天线、读出器和软件管理平台构成(图 1)。其中,GSM-R(Global System of Mobile Communications-Railway)为铁路综合数字移动的通信系统,LTE(Long Term Evolation)为通用移动通信技术的长期演进。每个扣件紧固状态传感器有唯一的ID编号进行身份标识,将扣件螺栓安装在轨道上可对扣件的紧固状态进行感知采集和传输。射频天线用于接收和发送射频载波以完成射频通信。读出器分为车载式读出器和便携式读出器。车载式读出器通过天线和智能扣件进行数据交互,从而获取智能扣件的ID编号并感知采集轨道扣件的紧固状态。便携式读出器自带天线,功能和车载式读出器一样,能与智能紧固件进行无线交互。软件管理平台对采集的数据进行分析,根据实际情况生成相应的报表和报警信息。

图1 扣件紧固状态检测系统

通过自动激活天线工作范围内的扣件紧固状态传感器,完成对轨道扣件紧固状态的感知采集和数据从地到车的传输工作。采集的信息通过网络传送至软件管理平台,系统自动对信息进行分析并生成报告。

2.1 供能传输方案

不同RFID应用频率特征见表1[8]。可知,超高频的RFID的抗干扰性和读写距离较有优势,基本可以满足铁路现场的电磁干扰和移动检测的需要,因此本文研究选用超高频的RFID。

表1 不同RFID应用频率特征 MHz

2.2 紧固状态传感器方案

根据RFID传感器是否需要外界供电进行分类,可以将传感器分为无源、有源和半无源,不同供电方案的工作特点见表2。为了确保铁路运输安全,在现有电池技术条件下,本文选用无源传感器方案。

表2 不同供电方案的工作特点

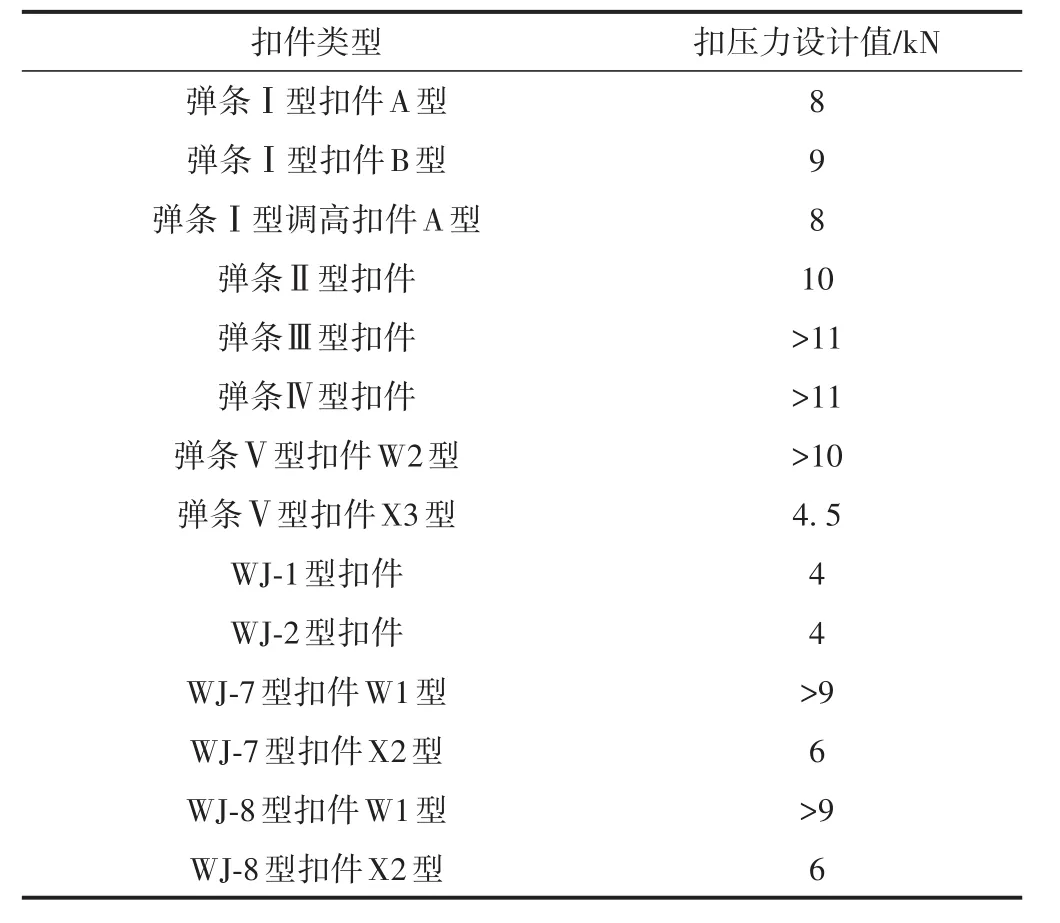

为了实现对扣件紧固状态的测量,扣件紧固状态传感器(图2)主要包括2部分:①金属(测力)垫圈,其内置了压力传感器,能够测量通过垫圈扣压到弹条上的扣压力,不同扣件扣压力设计值见表3。根据其扣件扣压力要求,将压力传感器量程设定为0~20 kN,2进制存储采用12位的存储器,分辨率控制在5 N。②附耳腔,其内置了RFID的感应天线及压力传感器采集处理装置,可以接受和传递无线射频,通过射频技术向压力传感器提供电能,并对相应的扣压力进行采集处理。

图2 扣件紧固状态传感器

表3 不同扣件扣压力设计值

2.3 检测采集方案

目前,国内铁路轨道相邻枕扣件距离在0.5~0.7 m,同一承轨槽钢轨内外扣件距离在0.25 m左右,同一轨枕钢轨内侧扣件距离在1.3 m左右(图3(a))。根据《铁路技术管理规程(普速铁路部分)》[9]和《铁路技术管理规程(高速铁路部分)》[10]中关于车辆车体弹簧承载部分限界为350 mm的规定,初步将车载天线垂直激励范围H控制在500 mm,将天线运动方向激励范围D设为500 mm(图3(b))。基于RFID技术的扣件紧固状态检测系统,根据不同的应用场景设计了2种检测采集方案,分别为便携式和车载式。便携式读出器集成了射频天线,仅需人工靠近扣件并激励即可读取相应的扣压力。车载式读出器需要外界大功率的射频天线,当射频天线通过扣件上方时,其500 mm范围内的扣件将被激励,天线可采集相应的扣压力。通过优化扣件紧固状态传感器RFID感应天线,可基本实现20 km/h的移动检测。

图3 车载检测系统位置示意

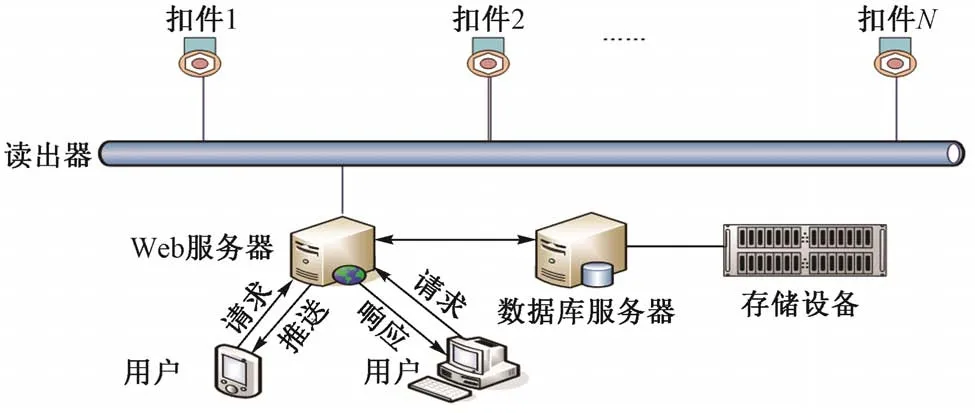

2.4 检测信息管理方案

检测信息的管理基于云平台的系统架构设计。检测信息包括传感器ID信息、扣压力等。读出器采集现场数据后实时上传至云服务器,云服务器上的检测系统根据接收到的报文进行分析并登记,按设定的报警方式实时推送给相关人员。工区人员可将确认信息、处理信息等上报给云服务器,实现对报警的闭环管理。检测信息处理流程见图4。检测系统根据管辖范围设立4级监控,分别为路局、工务段、车间和工区。不同等级用户设置对应的查询、统计等权限。

图4 检测信息处理流程

3 数据处理方法

系统通过对读出器采集的扣压力进行计算和分析,提供养护维修、更换扣件的报警和建议。数据计算处理过程如下:①根据扣件紧固状态传感器ID信息,将扣压力按里程信息建立线性关系;②根据检测时间,将上述线性关系拓展为面阵;③分析对应面阵范围内相邻点的变化率,得出其变化云图;④对扣压力数值超限和变化率超限进行评估,如存在扣件松弛风险则推送相应报警信息。

4 系统实现功能及技术指标

基于上述设计方案试制样品,样品传感器组装如图5所示。在室内对传感器扣压力读取值和实际值进行测试,扣件紧固状态压力传感器扣压力读取值与实际值拟合曲线见图6。可知,二者在0~20 kN的量程内呈明显的线性相关,相关系数大于0.99,表明扣件紧固状态传感器可靠性强。

图5 传感器组装

图6 扣件紧固状态压力传感器扣压力读取值与实际值拟合曲线

图7 室外样品测试

室外样品测试见图7。在试验轨道上安装扣件紧固状态传感器。采用便携式读出器时,可读取距离便携式读出器天线200 mm内的扣压力;采用车载式读出器时,可读取距离车载天线500 mm内的扣压力。测试车载式读出器系统响应时间,当车载天线距离扣件紧固状态传感器500 mm时,车载式读出器可实现的采样间隔在17~20 ms。当车载式读出器以20 km/h移动时,扣件紧固状态传感器处于车载天线激励范围下约90ms。通过现场试验,车载式读出器可在20km/h的速度下稳定地读取对应扣件紧固状态传感器的扣压力。

扣件紧固状态检测系统可实现以下功能:采用车载移动读取和人工便携式读取2种检测方式;车载天线可在20 km/h的速度范围内对扣件紧固状态进行检测;扣件紧固状态传感器可实现量程0~20 kN、精度5 N的扣压力测量;报警信息可多级发布,集成管理,远程访问,提供web网页、手机APP访问手段。

5 结语

本文提出了一种基于RFID技术的扣件紧固状态检测系统。该系统采用无源化设计,传感器现场应用无需布置电源线和数据线,安装简便,检测速度快,检测精度高。通过拓展研究,该系统可应用于铁路沿线工务工程连续点式分布或间断点式分布检测项目,为工务工程无线(无源)检测技术提供借鉴和支持。